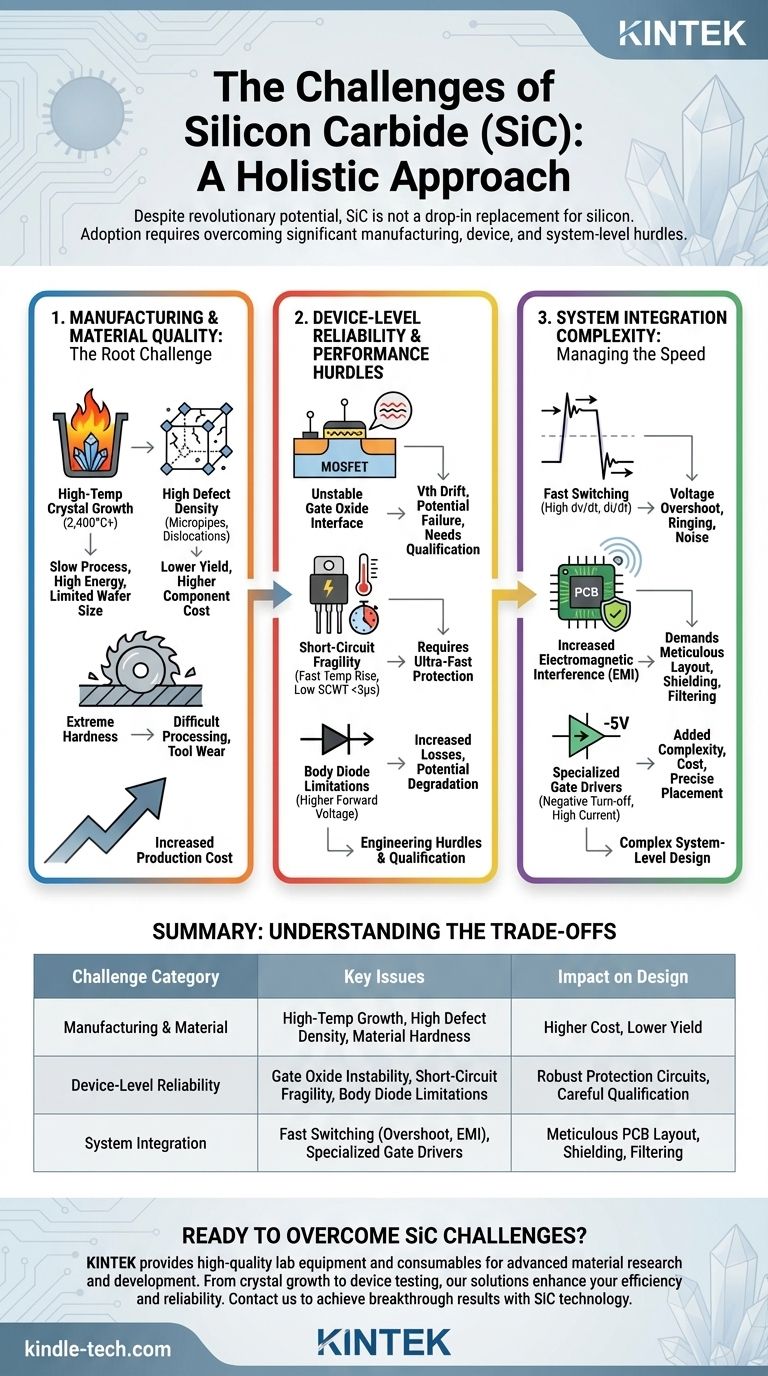

على الرغم من إمكاناته الثورية، فإن كربيد السيليكون (SiC) ليس بديلاً بسيطًا للسيليكون. تنبع التحديات الأساسية التي تبطئ اعتماده العالمي من صعوبات جوهرية في تصنيع المواد الخام، مما يؤدي إلى ارتفاع التكاليف وارتفاع معدلات العيوب. على مستوى الجهاز، تمثل الموثوقية طويلة الأمد لأكسيد البوابة وهشاشته في ظل ظروف الدائرة القصيرة عقبات هندسية كبيرة، بينما تخلق سرعات التبديل العالية مشاكل تكامل معقدة على مستوى النظام مثل التداخل الكهرومغناطيسي (EMI).

بينما يتيح SiC مكاسب غير مسبوقة في الكفاءة وكثافة الطاقة، فإن اعتماده يتطلب نهجًا هندسيًا شاملاً. تكمن التحديات الأساسية في عدم نضج مادته مقارنة بالسيليكون، مما يتطلب من المصممين إعادة التفكير بشكل أساسي في كل شيء بدءًا من تصميم الدائرة والإدارة الحرارية وصولاً إلى مخططات الحماية.

التحدي الجذري: التصنيع وجودة المواد

إن الرحلة من المواد الخام إلى جهاز SiC النهائي أكثر تعقيدًا وتكلفة بكثير مما هي عليه بالنسبة للسيليكون التقليدي. هذا هو السبب الأساسي للعديد من تحدياته اللاحقة.

صعوبة نمو البلورات

تنمو بلورات كربيد السيليكون، أو السبائك، باستخدام عملية تسمى النقل الفيزيائي للبخار (PVT) في درجات حرارة عالية للغاية، وغالبًا ما تتجاوز 2400 درجة مئوية. وهذا يزيد بأكثر من 1000 درجة مئوية عن درجة حرارة عملية نمو سبائك السيليكون.

هذه العملية كثيفة الاستهلاك للطاقة بطيئة ويصعب التحكم فيها، مما يحد من حجم الرقائق التي يمكن إنتاجها ويساهم بشكل مباشر في ارتفاع تكلفتها.

مشكلة كثافة العيوب

تؤدي ظروف النمو القاسية إلى تركيز أعلى للعيوب البلورية في رقائق SiC مقارنة بالسيليكون. يمكن أن تعمل هذه العيوب، مثل الأنابيب الدقيقة (micropipes) و الخلع في المستوى القاعدي (basal plane dislocations)، كنقاط فشل داخل الجهاز.

تؤدي كثافة العيوب الأعلى إلى تقليل الإنتاجية (yield) التصنيعية، مما يعني إمكانية إنتاج عدد أقل من الرقائق الصالحة للاستخدام من كل رقاقة. وهذا هو المحرك الأساسي لارتفاع سعر مكونات SiC.

التكلفة العالية للصلابة

كربيد السيليكون مادة صلبة بشكل استثنائي، وتأتي في المرتبة الثانية بعد الماس على مقياس موس. بينما تساهم هذه الخاصية في متانتها، إلا أنها تجعل تقطيع الرقائق من السبيكة ثم طحنها وتلميعها أمرًا صعبًا للغاية.

تستهلك هذه العملية وقتًا أطول، وتتطلب معدات متخصصة مطلية بالماس، وتؤدي إلى تآكل أكبر للأدوات، وكل ذلك يضيف تكلفة كبيرة إلى الرقاقة النهائية.

عقبات الموثوقية والأداء على مستوى الجهاز

حتى بعد تصنيع الجهاز، تخلق الخصائص المتأصلة في SiC مخاوف موثوقية محددة يجب معالجتها في التصميم.

واجهة أكسيد البوابة غير المستقرة

تعد الواجهة بين مادة SiC وعازل بوابة ثاني أكسيد السيليكون (SiO₂) هي مصدر القلق الأكثر أهمية للموثوقية في ترانزستورات SiC MOSFETs. إنها أقل استقرارًا من الواجهة شبه المثالية الموجودة في ترانزستورات السيليكون MOSFETs.

يمكن أن يتسبب هذا عدم الاستقرار في انجراف جهد العتبة (Vth) للجهاز على مدار عمره الافتراضي، خاصة في درجات الحرارة العالية. يمكن أن يؤثر هذا الانجراف على أداء الدائرة ويؤدي في النهاية إلى فشل الجهاز، مما يتطلب فحصًا وتأهيلًا دقيقًا.

هشاشة الدائرة القصيرة

تتمتع ترانزستورات SiC MOSFETs بكثافة طاقة أعلى بكثير وحجم رقاقة أصغر من ترانزستورات IGBTs السيليكونية المكافئة. ونتيجة لذلك، فإن لديها كتلة حرارية منخفضة جدًا.

أثناء حدوث دائرة قصيرة، ترتفع درجة حرارتها بسرعة لا تصدق، مما يمنحها وقت تحمل الدائرة القصيرة (SCWT) الذي غالبًا ما يكون أقل من 3 ميكروثانية، مقارنة بـ 10 ميكروثانية لترانزستور IGBT النموذجي. وهذا يتطلب دوائر حماية سريعة وقوية للغاية لمنع الفشل الكارثي.

قيود الصمام الثنائي للجسم (Body Diode)

يُستخدم "الصمام الثنائي للجسم" الداخلي داخل ترانزستور SiC MOSFET لتيار التحرير في العديد من التطبيقات. ومع ذلك، كان هذا الصمام الثنائي تاريخيًا يتمتع بانخفاض جهد أمامي أعلى مقارنة بمكافئاته من السيليكون.

يمكن أن يؤدي هذا الانخفاض الأعلى في الجهد إلى زيادة خسائر التوصيل والتدهور المحتمل بمرور الوقت. بينما حسنت الأجيال الحديثة من SiC أداء الصمام الثنائي للجسم بشكل كبير، إلا أنه يظل معلمة رئيسية للتقييم.

فهم المقايضات: تعقيد تكامل النظام

المنفعة الأساسية لـ SiC — سرعة التبديل العالية — هي أيضًا مصدر أكبر تحدياته على مستوى النظام. استخدام SiC بفعالية يعني تصميم النظام بأكمله حوله.

الجانب ذو الحدين للتبديل السريع

يمكن لأجهزة SiC التبديل بين التشغيل والإيقاف أسرع بمقدار كبير من السيليكون. هذه المعدلات العالية dv/dt (معدل تغير الجهد) و di/dt (معدل تغير التيار) هي ما يقلل من خسائر التبديل ويمكّن من استخدام مكونات أصغر.

ومع ذلك، تتفاعل هذه الحواف السريعة نفسها مع الحث الطفيلي في تصميم الدائرة، مما يتسبب في تجاوز الجهد (voltage overshoot) و الرنين (ringing) بشكل كبير. يمكن أن تتجاوز هذه الضوضاء الكهربائية تصنيفات جهد المكونات، وتتلف الجهاز، وتقلل من موثوقية النظام.

إدارة التداخل الكهرومغناطيسي (EMI) المتزايد

تعد الضوضاء عالية التردد الناتجة عن تبديل SiC السريع مصدرًا قويًا للتداخل الكهرومغناطيسي (EMI). إذا لم تتم إدارتها بشكل صحيح، يمكن أن تتداخل هذه الضوضاء مع تشغيل الإلكترونيات القريبة.

يتطلب التحكم في EMI تصميمًا دقيقًا للوحة الدوائر المطبوعة (PCB)، وحماية، وإضافة مكونات تصفية، وكل ذلك يضيف تعقيدًا وتكلفة إلى عملية التصميم.

الحاجة إلى مشغلات بوابة متخصصة

تعد قيادة ترانزستور SiC MOSFET أكثر تطلبًا من قيادة ترانزستور IGBT أو MOSFET من السيليكون. غالبًا ما تتطلب جهد إيقاف سالب (negative turn-off voltage) (على سبيل المثال، -5 فولت) لمنع التشغيل الطفيلي الناتج عن dv/dt العالي.

يجب وضع دائرة مشغل البوابة بالقرب جدًا من الجهاز وأن تكون قادرة على توفير تيارات ذروة عالية لتبديل الجهاز بسرعة مع تخفيف آثار الضوضاء والرنين.

اتخاذ قرار مستنير بشأن SiC

يتطلب التنفيذ الناجح لكربيد السيليكون الاعتراف بهذه التحديات كمشاكل هندسية يجب حلها، وليس كعقبات لا يمكن التغلب عليها.

- إذا كان تركيزك الأساسي هو أقصى كثافة طاقة وكفاءة: من المرجح أن تكون مكاسب الأداء تستحق الجهد، ولكن يجب عليك الاستثمار بكثافة في تصميم لوحة الدوائر المطبوعة المتقدمة، ومشغلات البوابة القوية، وإدارة التداخل الكهرومغناطيسي.

- إذا كان تركيزك الأساسي هو الحساسية للتكلفة: قم بتقييم التكلفة الإجمالية للنظام، وليس فقط تكلفة الجهاز. قد يسمح لك SiC بتوفير المال باستخدام محاثات ومكثفات ومبددات حرارة أصغر، مما قد يعوض سعره الأعلى للمكونات.

- إذا كان تركيزك الأساسي هو الموثوقية طويلة الأمد: انتبه جيدًا لتصميم مشغل البوابة، وقم بتطبيق حماية فائقة السرعة للدائرة القصيرة، واختر الأجهزة من الشركات المصنعة التي لديها بيانات مثبتة حول استقرار أكسيد البوابة.

فهم هذه التحديات المتأصلة هو الخطوة الأولى لفتح الأداء التحويلي لتقنية كربيد السيليكون.

جدول الملخص:

| فئة التحدي | القضايا الرئيسية | التأثير على التصميم |

|---|---|---|

| التصنيع والمواد | نمو البلورات في درجات حرارة عالية، كثافة عيوب عالية، صلابة المواد | ارتفاع تكلفة المكونات، انخفاض الإنتاجية |

| موثوقية الجهاز | عدم استقرار أكسيد البوابة، هشاشة الدائرة القصيرة، قيود الصمام الثنائي للجسم | يتطلب دوائر حماية قوية وتأهيلًا دقيقًا |

| تكامل النظام | التبديل السريع يسبب تجاوز الجهد، التداخل الكهرومغناطيسي (EMI)، الحاجة إلى مشغلات بوابة متخصصة | يتطلب تصميمًا دقيقًا للوحة الدوائر المطبوعة، وحماية، وتصفية |

هل أنت مستعد للتغلب على تحديات كربيد السيليكون في مختبرك؟ تتخصص KINTEK في توفير معدات ومواد استهلاكية عالية الجودة للمختبرات مصممة خصيصًا لأبحاث وتطوير المواد المتقدمة. سواء كنت تعمل على نمو بلورات SiC، أو اختبار الأجهزة، أو تكامل الأنظمة، فإن حلولنا مصممة لتعزيز كفاءتك وموثوقيتك. اتصل بنا اليوم لمعرفة كيف يمكننا دعم الاحتياجات المحددة لمختبرك ومساعدتك في تحقيق نتائج رائدة باستخدام تقنية كربيد السيليكون.

دليل مرئي

المنتجات ذات الصلة

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- لوح سيراميك كربيد السيليكون (SIC) مقاوم للتآكل هندسة سيراميك متقدم دقيق

- عدسة سيليكون أحادية البلورة عالية المقاومة للأشعة تحت الحمراء

- مطحنة كرات مختبرية عالية الطاقة للاهتزاز مطحنة طحن نوع الخزان الواحد

- كرة سيراميك زركونيا مصنعة بدقة للسيراميك المتقدم الدقيق الهندسي

يسأل الناس أيضًا

- ما هو الغرض الأساسي من استخدام طلاءات الزركونيا في تسرب W-Cu؟ ضمان مركبات كثيفة وخالية من الفراغات

- ما هي الاستخدامات الشائعة لكربيد السيليكون؟ أطلق العنان للأداء الفائق في البيئات القاسية

- ما هي المقاييس المستخدمة لتقييم عملية طحن السيراميك المركب (AlSiTi)؟ تحسين نتيجة الطحن الخاصة بك

- ما هي أهمية المواد السيراميكية مثل كربيد السيليكون (SiC) وأكسيد الألومنيوم (Al2O3) في مفاعلات التكسير الكهربائي؟ تعزيز الإنتاجية وكفاءة الحرارة

- كيف يتم صنع سيراميك الألومينا؟ دليل لطرق التصنيع وخصائص المواد

- كيف يعمل كربيد السيليكون؟ تشغيل إلكترونيات الجيل التالي بكفاءة قصوى

- لماذا يستخدم التلبيد لمعالجة المواد الخزفية؟ أطلق العنان للقوة والكثافة العالية

- أيهما أصلب، كربيد السيليكون أم كربيد التنغستن؟ اكتشف المفتاح لاختيار المادة