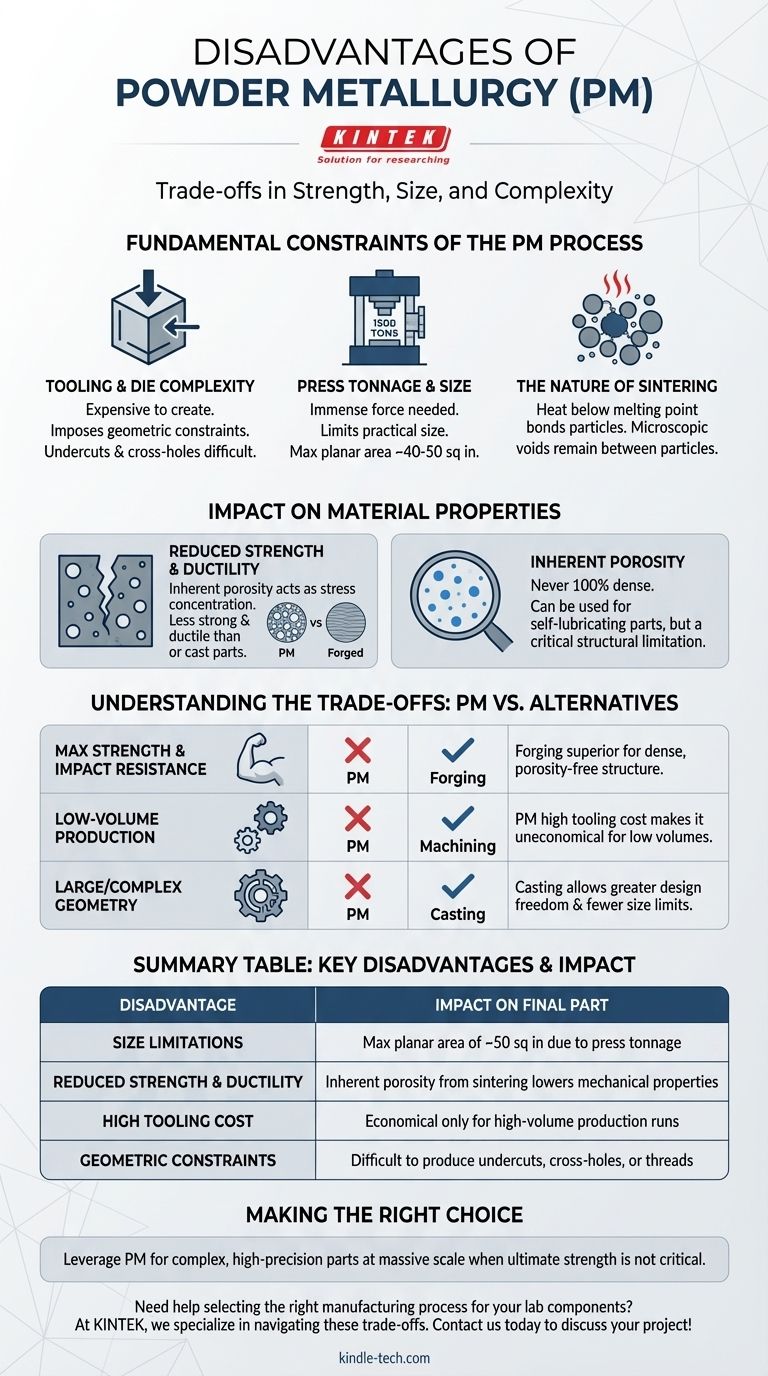

العيوب الأساسية لتعدين المساحيق (PM) هي قيودها المتأصلة على حجم الأجزاء، وتحدي إنتاج بعض الأشكال الهندسية المعقدة، وكون المكونات الناتجة ذات قوة ومتانة أقل مقارنة بالطرق الكثيفة بالكامل مثل الحدادة. تنبع هذه القيود مباشرة من الميكانيكا الأساسية لضغط المسحوق في قالب صلب وتلبيده تحت نقطة انصهاره.

بينما تعد عملية تعدين المساحيق عملية فعالة للغاية لإنتاج أجزاء دقيقة وشبكية الشكل بكميات كبيرة، فإن مقايضتها الأساسية هي التضحية بالقوة القصوى للمادة والحجم من أجل التعقيد وكفاءة الإنتاج.

القيود الأساسية لعملية تعدين المساحيق

لفهم عيوب تعدين المساحيق، يجب عليك أولاً فهم الخطوات الأساسية للعملية نفسها. القيود ليست عرضية؛ إنها نتائج مباشرة لكيفية تشكيل جزء تعدين المساحيق.

تعقيد الأدوات والقوالب

يعتمد تعدين المساحيق على ضغط المسحوق المعدني في قالب صلب. هذه الأدوات باهظة التكلفة وتفرض قيودًا هندسية على الجزء النهائي.

من الصعب للغاية أو المستحيل إنتاج ميزات مثل التجاويف السفلية (undercuts)، أو الثقوب المتقاطعة (cross-holes)، أو الخيوط (threads) التي تكون عمودية على اتجاه الضغط مباشرةً.

قوة الضغط وقيود الحجم

القوة المطلوبة لضغط المسحوق بشكل موحد هائلة. أكبر المكابس في الصناعة تبلغ حوالي 1,500 طن، مما يحد من الحجم العملي للمكون.

يترجم هذا عادةً إلى مساحة سطح مستوية قصوى تبلغ 40 إلى 50 بوصة مربعة. أي شيء أكبر يصبح غير عملي باستخدام معدات تعدين المساحيق القياسية.

طبيعة التلبيد

بعد الضغط، يتم تسخين المكبس "الأخضر" الهش في عملية تسمى التلبيد. تحدث هذه المعالجة الحرارية تحت نقطة انصهار المعدن.

يربط التلبيد جزيئات المعدن معًا، مما يمنح الجزء قوته. ومع ذلك، نظرًا لأن المعدن لا ينصهر بالكامل، تظل الفراغات المجهرية بين الجزيئات الأصلية.

التأثير على خصائص المواد

تؤثر القيود المادية لعملية تعدين المساحيق بشكل مباشر على الخصائص الميكانيكية النهائية للمكون، وهو الاعتبار الأكثر أهمية لأي تطبيق هندسي.

انخفاض القوة والمتانة

تؤدي الفراغات المتبقية بعد التلبيد إلى مسامية متأصلة. لا يكون جزء تعدين المساحيق كثيفًا بنسبة 100% أبدًا مثل الجزء المطروق أو المصبوب.

تعمل هذه المسامية كنقطة تركيز للإجهاد، مما يجعل أجزاء تعدين المساحيق عمومًا أقل قوة وأقل ليونة (أكثر هشاشة) من نظيراتها المصنوعة من الحديد المطاوع أو المصبوب.

المسامية المتأصلة

بينما تعد المسامية عيبًا للقوة، إلا أنها يمكن أن تكون ميزة مخططة لتطبيقات مثل المحامل ذاتية التشحيم، حيث يتم الاحتفاظ بالزيت داخل المسام.

ومع ذلك، بالنسبة للمكونات الهيكلية، تعد هذه المسامية عاملًا مقيدًا حاسمًا يجب أخذه في الاعتبار في مرحلة التصميم.

فهم المقايضات: تعدين المساحيق مقابل الطرق الأخرى

لا توجد عملية تصنيع مثالية لكل تطبيق. تتضح عيوب تعدين المساحيق عند مقارنتها مباشرة بالبدائل التقليدية مثل الحدادة أو الصب.

متى يجب تجنب تعدين المساحيق من أجل القوة

إذا كان تطبيقك يتطلب أعلى قوة شد ومقاومة للتعب وصلابة تأثير مطلقة، فإن الحدادة هي الخيار الأفضل. تخلق عملية الحدادة بنية حبيبية كثيفة ومطاوعة خالية من المسامية الموجودة في أجزاء تعدين المساحيق.

عامل التكلفة: الأدوات مقابل حجم الأجزاء

التكلفة الأولية المرتفعة لإنشاء قالب الضغط تجعل تعدين المساحيق غير اقتصادي لـ سلاسل الإنتاج ذات الحجم المنخفض أو النماذج الأولية.

يصبح تعدين المساحيق فعالًا من حيث التكلفة فقط في الكميات الكبيرة حيث يمكن استهلاك تكلفة الأدوات على عشرات الآلاف من الأجزاء. غالبًا ما يكون التشغيل الآلي أو الصب أفضل للكميات الأصغر.

حاجز الهندسة والحجم

إذا كنت بحاجة إلى إنتاج مكون كبير جدًا أو مكون ذي قنوات داخلية معقدة، أو تجاويف سفلية، أو ميزات أخرى غير متوافقة مع محور الضغط، فإن الصب هو عملية أكثر ملاءمة بكثير. يسمح الصب بحرية تصميم أكبر بكثير ولديه قيود أقل بكثير على الحجم.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار عملية التصنيع الصحيحة مواءمة هدفك الأساسي مع نقاط القوة والضعف المتأصلة في كل طريقة.

- إذا كان تركيزك الأساسي هو أقصى قوة ومقاومة للصدمات: الحدادة هي دائمًا الخيار الأفضل تقريبًا بسبب بنيتها الحبيبية الكثيفة الخالية من المسامية.

- إذا كان تركيزك الأساسي هو إنتاج عدد قليل من الأجزاء: التكلفة الأولية المرتفعة لأدوات تعدين المساحيق تجعل التشغيل الآلي من قضبان المخزون خيارًا أكثر اقتصادية.

- إذا كان تركيزك الأساسي هو مكون كبير جدًا أو معقد هندسيًا: قيود الحجم والشكل لتعدين المساحيق تجعل الصب أو التصنيع حلًا أكثر عملية.

في النهاية، يتيح لك فهم هذه العيوب الاستفادة من تعدين المساحيق فيما يبرع فيه: إنتاج أجزاء معقدة وعالية الدقة على نطاق واسع عندما لا تكون القوة المطلقة هي العامل الأكثر أهمية.

جدول الملخص:

| العيب | التأثير على الجزء النهائي |

|---|---|

| قيود الحجم | مساحة سطح مستوية قصوى تبلغ حوالي 50 بوصة مربعة بسبب قوة الضغط |

| انخفاض القوة والمتانة | المسامية المتأصلة من التلبيد تقلل الخصائص الميكانيكية |

| تكلفة الأدوات المرتفعة | اقتصادية فقط لسلاسل الإنتاج ذات الحجم الكبير |

| القيود الهندسية | صعوبة إنتاج التجاويف السفلية أو الثقوب المتقاطعة أو الخيوط |

هل تحتاج إلى مساعدة في اختيار عملية التصنيع المناسبة لمكونات مختبرك؟ في KINTEK، نحن متخصصون في توفير معدات ومستهلكات مختبرية عالية الجودة، مما يساعدك على التنقل بين مقايضات المواد والعمليات لتحقيق الأداء الأمثل. سواء كنت تعمل مع أجزاء تعدين المساحيق أو تستكشف بدائل، فإن خبرتنا تضمن حصولك على حلول متينة ودقيقة مصممة خصيصًا لاحتياجات مختبرك. اتصل بنا اليوم لمناقشة مشروعك!

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة الضغط الهيدروليكي المسخنة 24T 30T 60T مع ألواح مسخنة للضغط الساخن المخبري

يسأل الناس أيضًا

- ما هي تطبيقات الكبس متساوي القياس البارد؟ تحقيق كثافة موحدة للأجزاء المعقدة

- ما هي مواد قوالب الضغط المتساوي الساكن البارد؟ المطاطيات الأساسية لتحقيق كثافة موحدة

- ما هي عملية الجرافيت المتساوي الخواص؟ دليل لإنشاء مواد عالية الأداء وموحدة

- لماذا يعتبر التشكيل على البارد أفضل من التشكيل على الساخن؟ دليل لاختيار عملية تشكيل المعادن المناسبة

- ما هي أمثلة الضغط المتساوي الساكن البارد؟ تحقيق كثافة موحدة في ضغط المساحيق