في جوهرها، يُعد إنشاء الجرافيت المتساوي الخواص عملية متعددة المراحل مصممة لتحويل مواد الكربون الخام إلى مادة صلبة عالية الأداء وموحدة للغاية. تتضمن الرحلة تحضير مسحوق ناعم من فحم الكوك ومادة رابطة من القار، وضغطه تحت ضغط هائل ومتساوٍ من جميع الجوانب، ثم استخدام سلسلة من المعالجات عالية الحرارة لتطوير هيكله الجرافيتي النهائي والمستقر.

السمة المميزة لهذه العملية هي الكبس المتوازن البارد (CIP)، الذي يطبق الضغط بشكل موحد من جميع الاتجاهات. طريقة التشكيل الفريدة هذه مسؤولة بشكل مباشر عن إنشاء بنية الجرافيت المتساوي الخواص الموحدة بشكل استثنائي (متساوية الخواص) وحبيباته فائقة النعومة، والتي هي مصدر خصائصه الميكانيكية والحرارية الفائقة.

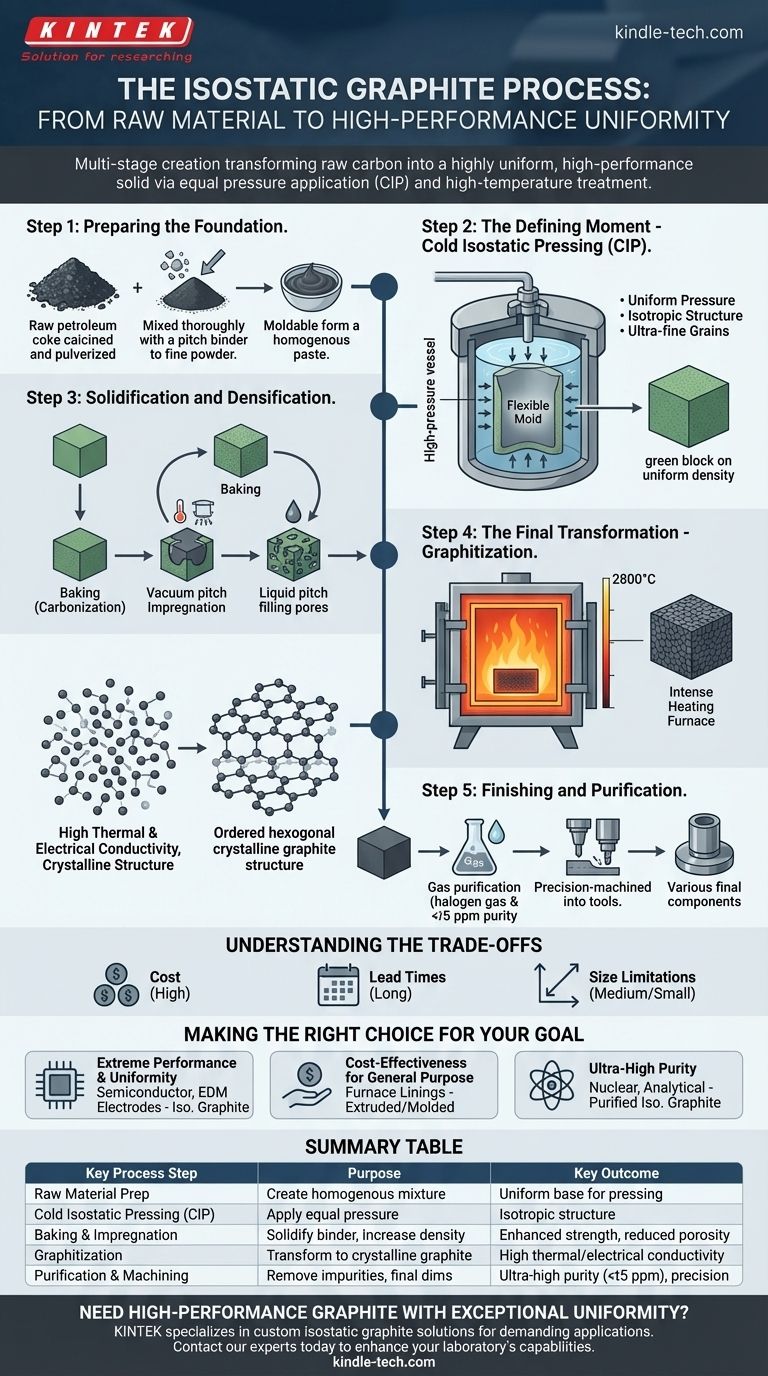

رحلة التصنيع: من المواد الخام إلى المكون النهائي

إن إنتاج الجرافيت المتساوي الخواص هو تسلسل محكم ومدروس. تم تصميم كل خطوة للمساهمة في الخصائص الاستثنائية للمادة النهائية، والتي تتطلبها بعض المعدات الأكثر تقدمًا في العالم.

الخطوة 1: تحضير الأساس

تبدأ العملية بفحم الكوك البترولي أو القاري عالي الجودة. يتم تكليس هذه المادة الخام (معالجتها حرارياً) ثم طحنها إلى مسحوق ناعم جداً.

ثم يتم خلط هذا المسحوق وعجنه بدقة مع مادة رابطة من القار. الهدف هو إنشاء عجينة متجانسة وقابلة للتشكيل حيث يتم تغليف كل جسيم من فحم الكوك بشكل موحد.

الخطوة 2: اللحظة الحاسمة - الكبس المتوازن البارد (CIP)

يتم إغلاق الخليط المحضر في قالب مرن وغمره في سائل داخل وعاء عالي الضغط.

ثم يتم تطبيق الضغط على السائل، الذي ينقله بالتساوي وفي نفس الوقت إلى جميع أسطح القالب. هذا هو الجزء "المتساوي الخواص" من العملية.

على عكس البثق أو التشكيل أحادي المحور الذي يخلق حبيبات اتجاهية، يضمن CIP أن المادة ليس لها اتجاه مفضل. والنتيجة هي كتلة "خضراء" ذات كثافة موحدة بشكل ملحوظ وبنية داخلية متساوية الخواص (غير اتجاهية).

الخطوة 3: التصلب والتكثيف

تخضع الكتلة الخضراء لمرحلة خبز أولية، غالبًا ما تسمى الكربنة. تعمل عملية التسخين البطيئة هذه على تصلب الكتلة عن طريق تحويل المادة الرابطة القارية إلى كربون صلب، مما يخلق مادة كربونية صلبة ومسامية.

لتحقيق أقصى قدر من الكثافة والقوة، غالبًا ما تخضع هذه الكتلة المخبوزة لتشريب القار. يتم وضعها في فراغ، وتغمر بالقطران السائل لملء المسام، ثم تُخبز مرة أخرى لتحويل القطران الجديد إلى كربون. يمكن تكرار هذه الدورة عدة مرات.

الخطوة 4: التحول النهائي - الجرافيتية

يتم تسخين كتلة الكربون المكثفة في جو خامل إلى درجات حرارة عالية للغاية، عادة ما بين 2500 درجة مئوية و 2800 درجة مئوية.

تُجبر هذه المعالجة الحرارية المكثفة ذرات الكربون غير المنتظمة على إعادة ترتيب نفسها في التركيب البلوري السداسي المنتظم للجرافيت. هذه الخطوة هي التي تطور الموصلية الحرارية والكهربائية العالية المميزة للمادة.

الخطوة 5: التشطيب والتنقية

بعد الجرافيتية، تكون كتلة الجرافيت الكبيرة جاهزة للمعالجة النهائية. يبدأ هذا غالبًا بخطوة تنقية اختيارية، حيث يتم تسخين الكتلة مرة أخرى في جو غاز الهالوجين لإزالة الشوائب، مما يحقق مستويات نقاء تصل إلى أقل من 5 أجزاء في المليون (ppm).

أخيرًا، يتم تشكيل الكتلة النقية بدقة عالية إلى المكونات النهائية التي يحددها العميل. قد يتم تطبيق معالجة سطحية نهائية قبل الفحص والشحن.

فهم المقايضات المتأصلة

تأتي الخصائص الفائقة للجرافيت المتساوي الخواص من عملية معقدة وتتطلب الكثير من الموارد. من الضروري فهم المقايضات المرتبطة عند تحديد هذه المادة.

تكلفة الأداء

المعدات المتخصصة، وخاصة وعاء CIP وأفران الجرافيتية عالية الحرارة، بالإضافة إلى طبيعة العملية متعددة الخطوات، تجعل الجرافيت المتساوي الخواص أغلى بكثير من الدرجات الأخرى مثل الجرافيت المبثوق أو المصبوب بالاهتزاز.

أوقات تصنيع أطول

العملية بطيئة بطبيعتها. يمكن أن تستغرق كل دورة خبز وتشريب وجرافيتية أسابيع لإكمالها. هذا يعني أن المهل الزمنية للكتل المنتجة حسب الطلب كبيرة مقارنة بالمواد التقليدية.

قيود الحجم والشكل الهندسي

تضع أبعاد غرفة الكبس المتساوي حدًا أعلى لحجم الكتلة الأولية التي يمكن إنتاجها. بينما يمكن إنتاج كتل كبيرة، فإن العملية بشكل عام أكثر ملاءمة لإنتاج مكونات صغيرة إلى متوسطة الحجم حيث تكون تجانس المواد أمرًا بالغ الأهمية.

اتخاذ الخيار الصحيح لهدفك

يعد اختيار الدرجة الصحيحة من الجرافيت مسألة مطابقة الخصائص الهندسية للمادة مع متطلبات تطبيقك.

- إذا كان تركيزك الأساسي على الأداء الفائق وتجانس المواد: الجرافيت المتساوي الخواص هو الخيار الصحيح، حيث تضمن عملية تصنيعه خصائص متساوية الخواص للتطبيقات الحرارية والميكانيكية الصعبة مثل بوتقات أشباه الموصلات أو أقطاب EDM.

- إذا كان تركيزك الأساسي على فعالية التكلفة للتطبيقات العامة: من المرجح أن يوفر الجرافيت المبثوق أو المصبوب أداءً كافيًا لتطبيقات مثل بطانات الأفران أو قوالب الصب بسعر أقل.

- إذا كان تركيزك الأساسي على النقاء الفائق للاستخدامات النووية أو التحليلية: يجب عليك تحديد درجة من الجرافيت المتساوي الخواص خضعت لخطوة التنقية الاختيارية عالية الحرارة لإزالة الشوائب الحفازة والماصة للنيوترونات.

من خلال فهم عملية التصنيع هذه، يمكنك تحديد مادة بثقة تم تصميم خصائصها بدقة لتحديك المحدد.

جدول الملخص:

| خطوة العملية الرئيسية | الغرض | النتيجة الرئيسية |

|---|---|---|

| تحضير المواد الخام | إنشاء خليط فحم الكوك/القطران المتجانس | قاعدة موحدة للكبس |

| الكبس المتوازن البارد (CIP) | تطبيق ضغط متساوٍ من جميع الاتجاهات | بنية متساوية الخواص (غير اتجاهية) |

| الخبز والتشريب | تصلب المادة الرابطة وزيادة الكثافة | قوة معززة وتقليل المسامية |

| الجرافيتية | تحويل الكربون إلى جرافيت بلوري | موصلية حرارية/كهربائية عالية |

| التنقية والتشكيل | إزالة الشوائب وتحقيق الأبعاد النهائية | نقاء فائق (<5 جزء في المليون) ودقة |

هل تحتاج إلى مكونات جرافيت عالية الأداء بتجانس استثنائي؟ تتخصص KINTEK في معدات ومستهلكات المختبرات المتميزة، بما في ذلك حلول الجرافيت المخصصة للتطبيقات الصعبة مثل تصنيع أشباه الموصلات، وأقطاب EDM، والأفران عالية الحرارة. تضمن خبرتنا حصولك على خصائص المواد المناسبة لتحديك المحدد. اتصل بخبرائنا اليوم لمناقشة كيف يمكن للجرافيت المتساوي الخواص لدينا تعزيز قدرات وأداء مختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

يسأل الناس أيضًا

- ما هي مزايا مطياف الامتصاص الذري بفرن الجرافيت (GFAAS)؟ تحقيق حساسية لا مثيل لها لتحليل العناصر النزرة

- ما هو الجرافيت متساوي القياس؟ المادة المثالية للتطبيقات عالية التقنية ودرجات الحرارة العالية

- ما هي خطوات تصنيع الجرافيت؟ من فحم الكوك الخام إلى مادة عالية الأداء

- ما هو مبدأ فرن الجرافيت؟ تحقيق درجات حرارة قصوى بالتسخين المقاوم المباشر

- ما هي مزايا فرن الجرافيت؟ تحقيق الدقة والنقاء في درجات الحرارة العالية

- ما هي خصائص مادة الجرافيت؟ أداء لا مثيل له في الحرارة الشديدة

- ما هي مزايا فرن الجرافيت مقارنة باللهب؟ تحقيق حساسية فائقة لتحليل الآثار

- لماذا يستخدم الجرافيت لنقل الحرارة؟ للتوصيل الحراري الفائق داخل المستوي