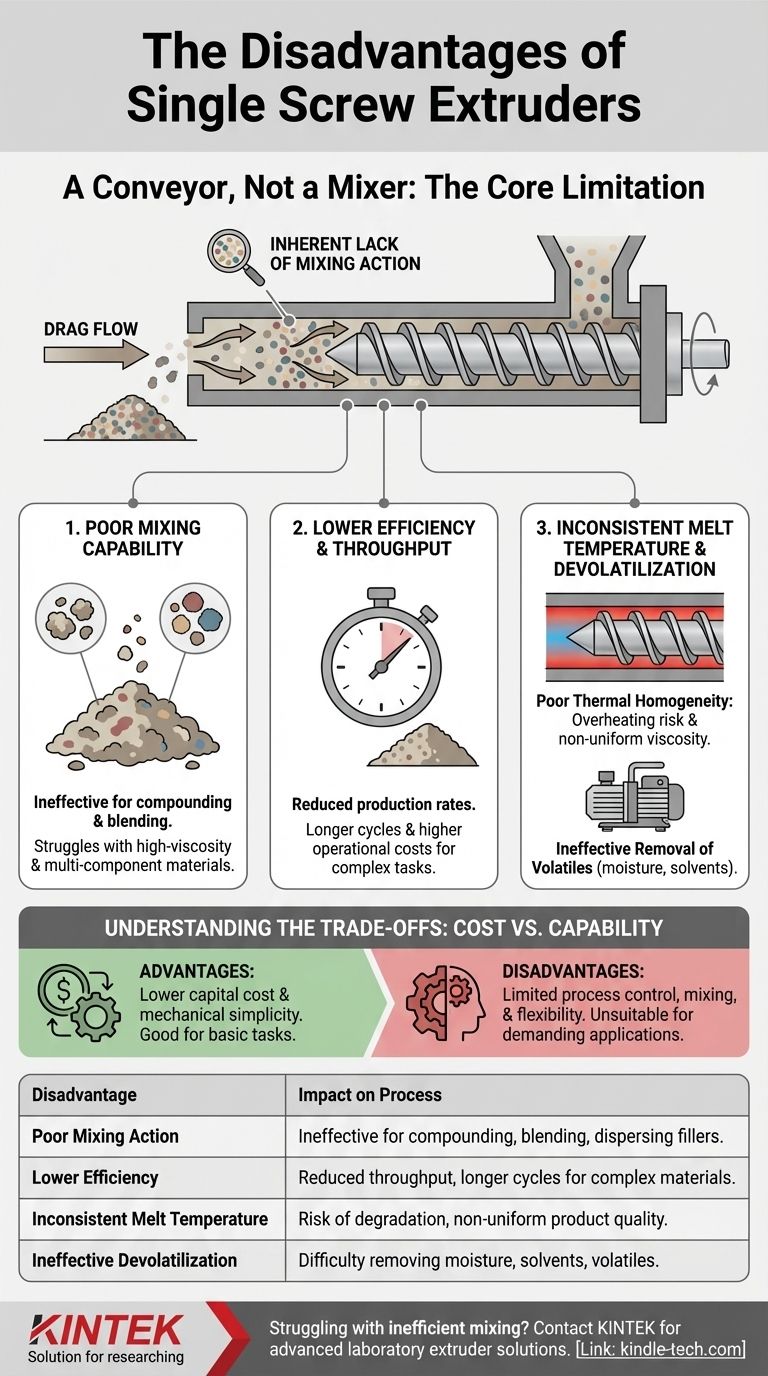

باختصار، تنبع العيوب الأساسية للباثقات ذات اللولب الواحد من تصميمها البسيط، مما يؤدي إلى ضعف قدرات الخلط، وانخفاض الكفاءة مع المواد المعقدة، ومحدودية التحكم في العملية. هذه القيود تجعلها غير مناسبة للمهام التي تتطلب خلطًا مكثفًا، أو قصًا عاليًا، أو معالجة البوليمرات متعددة المكونات أو عالية اللزوجة.

البساطة التي تجعل الباثق ذو اللولب الواحد موثوقًا وفعالًا من حيث التكلفة للمهام الأساسية هي أيضًا نقطة ضعفه الكبرى. فتصميمه الأساسي كناقل، وليس خلاطًا، يخلق عيوبًا كبيرة في أي عملية تتطلب تحويل المواد، مثل التركيب أو البثق التفاعلي.

القيود الأساسية: ناقل، وليس خلاط

إن عيوب الباثق ذي اللولب الواحد هي نتيجة مباشرة لوظيفته الميكانيكية الأساسية. فهو يعمل بشكل أساسي على مبدأ يسمى التدفق الساحب، حيث يتم سحب المادة إلى الأمام عن طريق الاحتكاك بين البوليمر واللولب الدوار داخل أسطوانة ثابتة.

الافتقار المتأصل لعملية الخلط

الوظيفة الرئيسية للولب الواحد هي نقل وصهر المواد. إنه ليس خلاطًا فعالاً.

تتبع المادة إلى حد كبير مسارًا حلزونيًا أسفل الأسطوانة مع القليل جدًا من الخلط عبر القنوات. وهذا يتناقض بشكل صارخ مع الباثق ذي اللولب المزدوج، حيث تقوم اللوالب المتشابكة بالعجن والقص وتقليب المادة بنشاط.

أداء ضعيف مع المواد المعقدة

يؤدي هذا الخلط المحدود مباشرة إلى مشاكل مع المواد الأكثر تطلبًا، كما هو مذكور في المرجع.

يمكن أن تنزلق المواد عالية اللزوجة على اللولب أو الأسطوانة، مما يقلل من الحركة الأمامية ويسبب إنتاجًا غير متناسق. وبالمثل، غالبًا ما تخرج المواد متعددة المكونات، مثل خلطات البوليمرات أو المركبات المحشوة، من الباثق بشكل سيء التشتت، مما يؤدي إلى جودة منتج غير متناسقة.

عدم الكفاءة وتحديات التحكم في العملية

تُدخل آلية التدفق الساحب البسيطة العديد من أوجه القصور وتجعل التحكم الدقيق في العملية صعبًا، خاصة عند مقارنتها بالأنظمة الأكثر تقدمًا.

كفاءة إنتاج أقل

بالنسبة لحجم معين، غالبًا ما يكون للباثق ذي اللولب الواحد معدل إنتاج (مخرجات) أقل من الباثق ذي اللولب المزدوج، خاصة عند معالجة المركبات المعقدة. إن عدم القدرة على توليد قص عالٍ وخلط مكثف يعني أن العملية يمكن أن تكون بطيئة وغير فعالة.

يمكن أن يؤدي هذا إلى دورات إنتاج أطول وتكاليف تشغيل أعلى لكل رطل من المواد المعالجة.

درجة حرارة ذوبان غير متناسقة

يعتمد الباثق ذو اللولب الواحد بشكل كبير على التسخين القصي الناتج بين المادة والأسطوانة الثابتة. وهذا يمكن أن يخلق تجانسًا حراريًا ضعيفًا.

يمكن أن ترتفع درجة حرارة المادة بالقرب من جدار الأسطوانة، مما يعرضها لخطر التدهور، بينما تظل المادة الأقرب إلى جذر اللولب أكثر برودة. يجعل تدرج درجة الحرارة هذا من الصعب تحقيق لزوجة ذوبان موحدة، وهو أمر بالغ الأهمية لجودة المنتج.

صعوبة في إزالة المواد المتطايرة

تعتبر إزالة المواد المتطايرة غير المرغوب فيها – مثل الرطوبة، أو المذيبات، أو المونومرات المتبقية – غير فعالة للغاية في الباثق ذي اللولب الواحد.

تتطلب إزالة المواد المتطايرة الفعالة تعريض أسطح جديدة من البوليمر المنصهر باستمرار للفراغ. ويفشل عمل الخلط الضعيف للولب الواحد في القيام بذلك بفعالية، مما يترك المواد المتطايرة محاصرة داخل المصهور.

فهم المقايضات

بينما العيوب كبيرة، من المهم رؤيتها في سياقها. الباثق ذو اللولب الواحد ليس آلة "سيئة"؛ إنه أداة متخصصة تتفوق في مهام محددة.

معضلة التكلفة مقابل القدرة

الميزة الأساسية للباثق ذي اللولب الواحد هي تكلفته الرأسمالية المنخفضة وبساطته الميكانيكية. مع عدد أقل من الأجزاء المتحركة، يكون شراؤه وتشغيله وصيانته أرخص من الباثق ذي اللولب المزدوج.

المقايضة الرئيسية هي التضحية بمرونة المعالجة وقدرة الخلط من أجل الفعالية من حيث التكلفة وسهولة الاستخدام.

متى يجب تجنب الباثق ذي اللولب الواحد

تصبح العيوب إخفاقات حرجة في تطبيقات معينة. يجب تجنب تصميم اللولب الواحد في الحالات التالية:

- التركيب: خلط البوليمرات مع الأصباغ، أو الحشوات، أو الإضافات.

- البثق التفاعلي: عندما يحتاج تفاعل كيميائي إلى الحدوث داخل الباثق.

- المواد ذات المحتوى العالي من الحشوات: معالجة المواد ذات المستويات العالية من الألياف الزجاجية، أو التلك، أو غيرها من الحشوات.

- العمليات التي تتطلب إزالة مكثفة للمواد المتطايرة: إزالة كميات كبيرة من الرطوبة أو المذيبات.

اتخاذ القرار الصحيح لعمليتك

يعتمد اختيار الباثق المناسب كليًا على مدى تعقيد المواد وأهداف المعالجة الخاصة بك.

- إذا كان تركيزك الأساسي هو النقل البسيط لبوليمر واحد وموحد: غالبًا ما يكون الباثق ذو اللولب الواحد هو الخيار الأكثر فعالية من حيث التكلفة والموثوقية لتطبيقات مثل الأنابيب، أو المقاطع الصلبة، أو بثق الصفائح.

- إذا كان تركيزك الأساسي هو التركيب، أو الخلط، أو البثق التفاعلي: فإن عيوب الخلط المتأصلة تجعل الباثق ذي اللولب المزدوج هو الخيار الضروري والأفضل بكثير.

- إذا كان تركيزك الأساسي هو معالجة المواد عالية اللزوجة أو المحشوة: فإن كفاءة الخلط المنخفضة للولب الواحد ستؤدي على الأرجح إلى جودة منتج رديئة، مما يجعل الباثق ذي اللولب المزدوج استثمارًا أكثر أمانًا بكثير.

في النهاية، يجب عليك مطابقة قدرة الأداة مع تعقيد المهمة.

جدول الملخص:

| العيوب | التأثير على العملية |

|---|---|

| ضعف عملية الخلط | غير فعال للتركيب، أو الخلط، أو تشتيت الحشوات. |

| كفاءة أقل | انخفاض الإنتاجية ودورات أطول للمواد المعقدة. |

| درجة حرارة ذوبان غير متناسقة | خطر تدهور المواد وجودة منتج غير موحدة. |

| إزالة غير فعالة للمواد المتطايرة | صعوبة إزالة الرطوبة، أو المذيبات، أو المواد المتطايرة من المصهور. |

هل تعاني من خلط غير فعال أو إنتاج غير متناسق؟ قد تتطلب عمليتك معدات أكثر تقدمًا. في KINTEK، نحن متخصصون في الباثقات والمواد الاستهلاكية المخبرية المصممة للتطبيقات الصعبة مثل التركيب والبثق التفاعلي. يمكن أن تساعدك خبرتنا في تحقيق تشتت فائق للمواد، وتحكم دقيق في درجة الحرارة، وإنتاجية أعلى. اتصل بنا اليوم عبر [#ContactForm] لمناقشة كيف يمكن لحلولنا تحسين عمليات البثق في مختبرك وتحسين جودة منتجاتك.

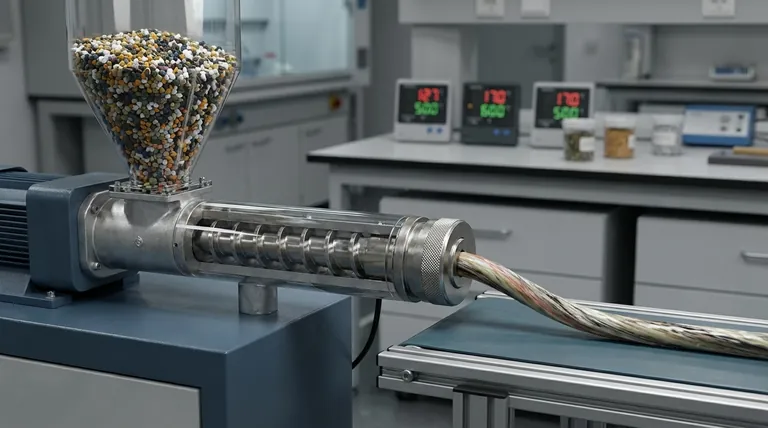

دليل مرئي

المنتجات ذات الصلة

- أدوات قطع احترافية لورق الكربون، قماش الكربون، الحجاب الحاجز، رقائق النحاس والألومنيوم، والمزيد

- آلة ضغط الأقراص الكهربائية ذات اللكمة الواحدة، مختبر، مسحوق، لكمة الأقراص، آلة ضغط الأقراص TDP

- آلة ضغط الأقراص اليدوية أحادية اللكمة TDP آلة لكم الأقراص

- آلة تكسير بلاستيك قوية

- آلة ضغط الأقراص باللكمة الواحدة وآلة ثقب الأقراص الدوارة للإنتاج الضخم لـ TDP

يسأل الناس أيضًا

- ما هو الفرق بين البثق (Extrusion) والبثق المشترك (Co-extrusion)؟ دليل للمقاطع البلاستيكية أحادية الطبقة مقابل متعددة الطبقات

- ما هي عملية الطحن للمطاط؟ تحويل المطاط الخام إلى مركب قابل للتشغيل

- ما هو الفرق بين الفيلم المنفوخ والفيلم المبثوق؟ اختر الفيلم المناسب لاحتياجات التعبئة والتغليف الخاصة بك

- ما هي السعة القصيرة لماكينة القولبة بالحقن؟ قم بتحسين حجم اللقطة الخاصة بك للحصول على أجزاء خالية من العيوب

- ما هو الغرض من آلة الفلكنة؟ تحويل المطاط إلى أجزاء عالية الأداء

- ما هي درجة حرارة الانحلال الحراري للمطاط؟ تحكم في العملية لزيادة إنتاجك إلى أقصى حد

- ما هي مكبس الفلكنة؟ أداة أساسية لتصنيع المطاط وإنتاج الإطارات

- ما هي عيوب عملية البثق؟ شرح التكاليف المرتفعة والقيود الهندسية