في جوهرها، توفر أداة القطع الماسية مزيجًا من الصلابة القصوى، ومقاومة التآكل الاستثنائية، والموصلية الحرارية العالية التي لا تضاهيها المواد الأخرى. تترجم هذه الخصائص مباشرة إلى دقة تشغيل آلي أعلى، وعمر أطول للأداة، وكفاءة إنتاج إجمالية أكبر، خاصة عند التعامل مع المواد غير الحديدية والكاشطة.

الميزة الأساسية للأداة الماسية ليست مجرد صلابتها، بل قدرتها على إدارة الحرارة والاحتكاك عند حافة القطع. يتيح هذا المزيج الفريد الحصول على تشطيبات سطحية ودقة أبعاد فائقة مع إطالة عمر تشغيل الأداة بشكل كبير في التطبيقات المناسبة.

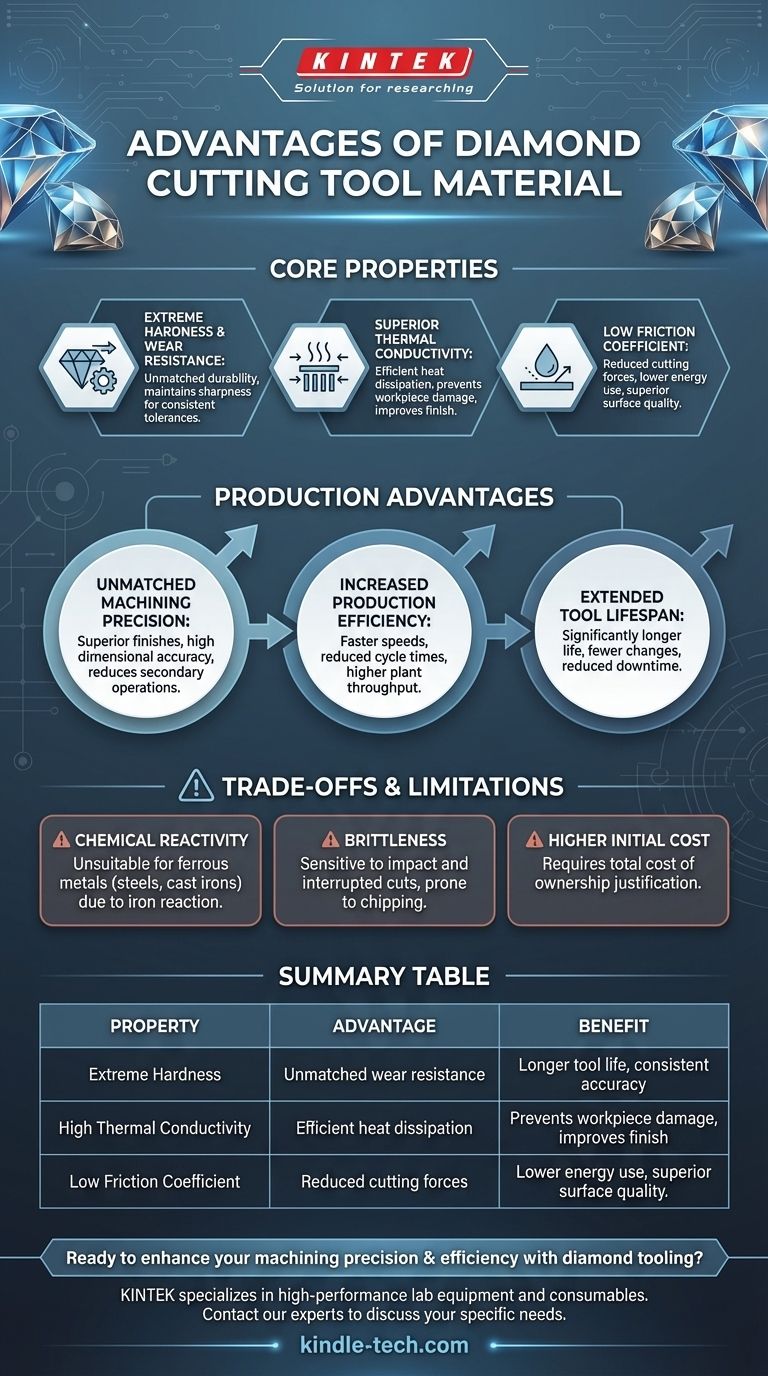

الخصائص الأساسية للأدوات الماسية

تأتي مزايا الأدوات الماسية نتيجة مباشرة لخصائصها الفيزيائية الأساسية. فهم هذه الخصائص يوضح سبب أدائها الجيد في بيئات التشغيل الآلي المحددة.

الصلابة القصوى ومقاومة التآكل

باعتبارها أصلب مادة معروفة، توفر الألماس مقاومة لا مثيل لها للتآكل الكاشط. هذا يعني أن حافة القطع تحتفظ بحدة شحذها لفترة أطول بكثير من الأدوات التقليدية.

تؤدي هذه المتانة مباشرة إلى الحفاظ على تفاوتات أبعاد دقيقة وتشطيبات سطحية متسقة على مدى فترات إنتاج طويلة.

الموصلية الحرارية الفائقة

الألماس موصل حراري استثنائي، أربعة إلى خمسة أضعاف موصلية النحاس. في التشغيل الآلي، يسمح هذا بسحب الحرارة بعيدًا عن منطقة القطع وقطعة العمل بكفاءة عالية.

هذا التبديد السريع للحرارة يمنع التلف الحراري لقطعة العمل، مثل الحروق أو التشققات الدقيقة، وهو أمر بالغ الأهمية لتحقيق سلامة سطح عالية الجودة. كما أنه يقلل من التمدد الحراري لكل من الأداة والجزء، مما يحسن الدقة.

معامل احتكاك منخفض

يمتلك الألماس معامل احتكاك منخفضًا جدًا عند تشغيل معظم المواد. تتيح هذه "الانزلاقية" المتأصلة تقليل قوى القطع المطلوبة.

القوى الأقل تعني توليد حرارة أقل في المقام الأول، مما يساهم بشكل أكبر في جودة سطح أفضل. كما أنه يقلل الحمل على عمود دوران الماكينة ويمكن أن يؤدي إلى انخفاض استهلاك الطاقة.

ترجمة الخصائص إلى مزايا إنتاجية

تخلق هذه الخصائص الفيزيائية فوائد ملموسة في أرضية المصنع، مما يؤثر على كل شيء بدءًا من جودة الجزء وحتى التكاليف التشغيلية.

دقة تشغيل آلي لا مثيل لها

مزيج الاحتفاظ بالحافة، والاستقرار الحراري، وقوى القطع المنخفضة يسمح للأدوات الماسية بإنتاج تشطيبات سطحية فائقة ودقة أبعاد استثنائية. غالبًا ما يقلل هذا أو يلغي الحاجة إلى عمليات تشطيب ثانوية مثل التجليخ أو التلميع.

زيادة كفاءة الإنتاج

نظرًا لأن الأدوات الماسية يمكنها تحمل سرعات وتغذيات قطع أعلى، يمكن تقليل أوقات الدورة بشكل كبير. هذه القدرة على التشغيل الآلي بشكل أسرع تزيد بشكل مباشر من الإنتاجية الإجمالية للمصنع.

عمر أطول للأداة

تؤدي مقاومة التآكل العالية للألماس إلى عمر أداة يمكن أن يكون أطول عدة مرات من أدوات الكربيد أو السيراميك. يؤدي هذا إلى تغييرات أقل في الأدوات، مما يقلل بشكل كبير من وقت تعطل الماكينة وتدخل المشغل.

فهم المفاضلات والقيود

على الرغم من قوتها، فإن الألماس ليس حلاً عالميًا. يتطلب التقييم الموضوعي الاعتراف بقيودها المحددة.

التفاعلية الكيميائية مع المعادن الحديدية

هذا هو القيد الأكثر أهمية. عند درجات الحرارة العالية المتولدة أثناء التشغيل الآلي، يتفاعل الكربون من الأداة الماسية مع الحديد. يسبب هذا التقارب الكيميائي تدهورًا سريعًا للأداة، مما يجعل الألماس غير مناسب لتشغيل الفولاذ والحديد الزهر وسبائك الحديد الأخرى.

الهشاشة وحساسية الصدمات

الألماس صلب للغاية ولكنه أيضًا هش. لا يتحمل الصدمات أو الاهتزازات جيدًا وهو عرضة للتقشر في التطبيقات ذات أحمال الصدمات الثقيلة أو القطع المتقطع.

تكلفة أولية أعلى

تمثل الأدوات الماسية استثمارًا أوليًا كبيرًا مقارنة بالمواد الأخرى. يجب تبرير التكلفة عن طريق حساب التكلفة الإجمالية للملكية، بما في ذلك المكاسب من العمر الأطول، وتقليل وقت التوقف عن العمل، وزيادة الإنتاجية.

أنواع الأدوات الماسية

من المهم أيضًا إدراك أن "الألماس" هو فئة، وليس مادة واحدة. الشكل الأكثر شيوعًا في التشغيل الآلي هو الألماس متعدد البلورات (PCD)، والذي يتكون من جزيئات ألماس صناعية ملبدة معًا برابط معدني. يوفر هذا الهيكل متانة ومقاومة صدمات أكبر من الألماس أحادي البلورة.

اتخاذ الخيار الصحيح لتطبيقك

اختيار مادة الأداة الصحيحة يتعلق بمطابقة خصائصها مع مادة قطعة العمل وهدف الإنتاج.

- إذا كان تركيزك الأساسي هو التشغيل الآلي عالي الحجم للمواد غير الحديدية (مثل الألومنيوم والنحاس الأصفر والنحاس والمركبات): فمن شبه المؤكد أن الألماس هو الخيار الأمثل لتحقيق أقل تكلفة لكل قطعة من خلال السرعة وعمر الأداة.

- إذا كان تركيزك الأساسي هو تشغيل الفولاذ أو الفولاذ المقاوم للصدأ أو الحديد الزهر: يجب عليك تجنب الألماس وبدلاً من ذلك التفكير في مواد مثل نيتريد البورون المكعب (CBN) أو الكربيدات المطلية.

- إذا كان تركيزك الأساسي هو تحقيق أعلى تشطيب سطحي على مادة متوافقة: يمكن للأدوات الماسية غالبًا التخلص من خطوات المعالجة اللاحقة، مما يبرر تكلفتها من خلال تبسيط العملية.

في النهاية، يعد اختيار أداة ماسية قرارًا اقتصاديًا وهندسيًا مدفوعًا بأدائها الذي لا مثيل له ضمن نافذة التشغيل المحددة.

جدول ملخص:

| الخاصية | الميزة | الفائدة |

|---|---|---|

| الصلابة القصوى | مقاومة تآكل لا مثيل لها | عمر أطول للأداة، دقة متسقة |

| الموصلية الحرارية العالية | تبديد فعال للحرارة | يمنع تلف قطعة العمل، يحسن التشطيب |

| معامل الاحتكاك المنخفض | قوى قطع منخفضة | استهلاك طاقة أقل، جودة سطح فائقة |

هل أنت مستعد لتعزيز دقة وكفاءة التشغيل الآلي لديك باستخدام الأدوات الماسية؟

تتخصص KINTEK في معدات ومواد استهلاكية مختبرية عالية الأداء، بما في ذلك أدوات القطع للتطبيقات الصعبة. يمكن لخبرتنا مساعدتك في اختيار الأدوات المناسبة لزيادة الإنتاجية إلى أقصى حد، وتقليل التكاليف، وتحقيق تشطيبات سطحية لا مثيل لها على المواد غير الحديدية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تفيد احتياجاتك المختبرية أو الإنتاجية المحددة.

دليل مرئي

المنتجات ذات الصلة

- أدوات قطع احترافية لورق الكربون، قماش الكربون، الحجاب الحاجز، رقائق النحاس والألومنيوم، والمزيد

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- ألماس CVD لتطبيقات الإدارة الحرارية

- آلة قطع مختبرية بسلك دقيق مع طاولة عمل 800 مم × 800 مم لقطع دائري صغير بسلك واحد من الألماس

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

يسأل الناس أيضًا

- ما هي الاستخدامات المحددة لآلة قطع الأقراص الدقيقة في تجميع البطاريات الصلبة؟ ضمان دقة خالية من النتوءات

- كيف يجب التعامل مع ورق الكربون أثناء القطع؟ منع الكسور باتباع نهج دقيق وحذر

- ما هي الاحتياطات التي يجب اتخاذها عند قطع قماش الكربون؟ تجنب الدوائر القصيرة وضمان سلامة الجهاز

- فيما تستخدم الأدوات المطلية بالماس؟ قهر المواد الكاشطة بعمر أداة فائق

- ما هي ظروف التخزين الصحيحة لصفائح RVC؟ ضمان الأداء طويل الأمد والسلامة الهيكلية