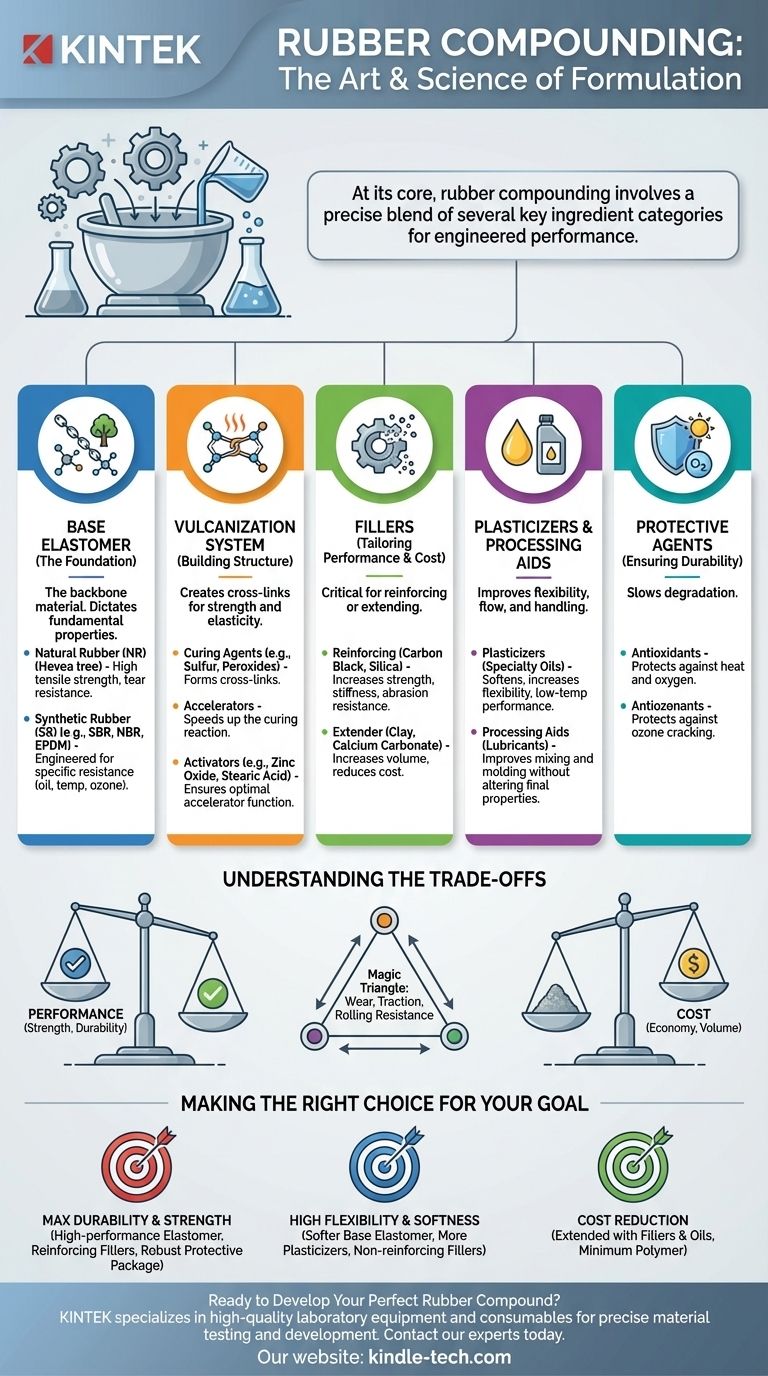

في جوهرها، تنطوي مركبات المطاط على مزيج دقيق من عدة فئات مكونات رئيسية. وتشمل هذه الإلاستومر الأساسي (المطاط نفسه)، ونظام الفلكنة لخلق القوة، والحشوات للتقوية، والملدنات للمرونة، والعوامل الواقية لضمان المتانة.

مركب المطاط ليس مجرد خليط؛ بل هو وصفة هندسية دقيقة. يتم اختيار كل مكون لوظيفة محددة، حيث يعمل بالتنسيق لتحويل بوليمر خام إلى مادة نهائية ذات خصائص أداء دقيقة مثل الصلابة والمرونة ومقاومة الحرارة أو المواد الكيميائية.

الأساس: الإلاستومر الأساسي

تبدأ كل مركبات المطاط بمكونها الأساسي: الإلاستومر. يشكل هذا البوليمر العمود الفقري للمادة النهائية ويحدد خصائصها الأساسية.

المطاط الطبيعي مقابل المطاط الصناعي

الخيار الأولي هو بين المطاط الطبيعي (NR)، المشتق من شجرة الهيفيا، أو مجموعة واسعة من المطاط الصناعي (SR) مثل SBR أو NBR أو EPDM. يُعرف المطاط الطبيعي بقوته الشدية الممتازة ومقاومته للتمزق، في حين يمكن هندسة المطاط الصناعي لخصائص محددة مثل مقاومة الزيت أو الحرارة أو الأوزون.

نظام الفلكنة: بناء الهيكل الجزيئي

المطاط الخام ضعيف ولزج. تخلق عملية الفلكنة أو "المعالجة" مادة مستقرة ومرنة عن طريق تكوين روابط متصالبة كيميائية بين سلاسل البوليمر الطويلة. يتكون هذا النظام عادة من ثلاثة أجزاء.

عوامل المعالجة (Curing Agents)

عامل المعالجة هو المكون الأساسي الذي ينشئ الروابط المتصالبة. بالنسبة لمعظم المطاطات الشائعة، يكون هذا هو الكبريت. تُستخدم عوامل أخرى، مثل البيروكسيدات، للإلاستومرات المتخصصة التي لا يمكن معالجتها بالكبريت.

المسرعات (Accelerators)

تعتبر الفلكنة باستخدام الكبريت وحده بطيئة وغير فعالة للغاية. المسرعات هي مواد كيميائية تزيد بشكل كبير من سرعة تفاعل المعالجة، مما يسمح بأوقات إنتاج قابلة للتطبيق تجاريًا ويحسن الخصائص النهائية للمطاط.

المنشطات (Activators)

تعمل المنشطات مع المسرعات لجعل عملية المعالجة أكثر كفاءة. نظام التنشيط الأكثر شيوعًا هو مزيج من أكسيد الزنك وحمض الشمع (الستياريك). إنها تضمن أن يتمكن المسرع من أداء وظيفته على النحو الأمثل.

المُعدِّلات: تكييف الأداء والتكلفة

بمجرد اختيار الإلاستومر الأساسي ونظام المعالجة، تضاف المُعدِّلات لضبط خصائص المركب وقابليته للمعالجة وسعره.

الحشوات (Fillers)

الحشوات هي جزيئات صلبة تضاف إلى المطاط. وهي واحدة من أهم المكونات لتكييف الأداء.

الحشوات المقوية، مثل أسود الكربون والسيليكا، ترتبط كيميائيًا بالإلاستومر لزيادة القوة والصلابة ومقاومة التآكل بشكل كبير. وهي ضرورية للتطبيقات المتطلبة مثل مداسات الإطارات.

تُستخدم الحشوات غير المقوية أو الممددة، مثل الطين أو كربونات الكالسيوم، بشكل أساسي لزيادة الحجم وتقليل التكلفة الإجمالية للمركب. إنها لا توفر تحسينًا كبيرًا في القوة.

الملدنات ومساعدات المعالجة

الملدنات، مثل الزيوت المتخصصة، هي سوائل تضاف لتليين المركب، وزيادة مرونته، وتحسين أدائه في درجات الحرارة المنخفضة.

مساعدات المعالجة هي مواد تشحيم لا تغير بشكل كبير الخصائص النهائية ولكنها تجعل المطاط اللزج أسهل في الخلط والمناولة والتشكيل أثناء التصنيع.

العوامل الواقية

لضمان عمر خدمة طويل، تتضمن المركبات حزمة حماية. مضادات الأكسدة تبطئ التدهور الناجم عن الحرارة والأكسجين، بينما مضادات الأوزون تحمي المطاط من التعرض للهجوم والتشقق بواسطة أوزون الغلاف الجوي.

فهم المفاضلات (Trade-offs)

مركبات المطاط هي موازنة مستمرة. غالبًا ما يأتي تحسين خاصية ما على حساب خاصية أخرى، وهو مفهوم معروف في صناعة الإطارات باسم "المثلث السحري".

الأداء مقابل التكلفة

المفاضلة الأساسية هي بين الأداء والتكلفة. تزيد الحشوات المقوية عالية الأداء والبوليمرات المتخصصة والعوامل الواقية المتقدمة من القدرة ولكنها ترفع السعر أيضًا. يمكن للحشوات الممددة والزيوت أن تخفض التكلفة ولكنها قد تضر بالمتانة.

المثلث السحري: التآكل، الاحتكاك، ومقاومة الدوران

في تصميم الإطارات، لا يمكنك تعظيم جميع الخصائص الرئيسية في وقت واحد. قد يؤدي زيادة مقاومة التآكل باستخدام حشوات معينة إلى زيادة مقاومة الدوران (مما يقلل من كفاءة استهلاك الوقود). قد يؤدي تغيير المركب لتحسين الاحتكاك الرطب إلى تقليل العمر الإجمالي للمداس. وظيفة مركب المطاط هي إيجاد التوازن الأمثل للتطبيق المقصود.

اتخاذ القرار الصحيح لهدفك

تعتمد الوصفة المحددة، أو التركيبة، بالكامل على متطلبات المنتج النهائي.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة والقوة: ستعتمد تركيبتك على إلاستومر عالي الأداء، وكمية كبيرة من الحشوات المقوية مثل أسود الكربون، وحزمة حماية قوية.

- إذا كان تركيزك الأساسي هو المرونة والليونة العالية: ستستخدم إلاستومر أساسيًا أكثر ليونة، وتركيزًا أعلى من الزيوت الملدنة، وعلى الأرجح حشوة غير مقوية.

- إذا كان تركيزك الأساسي هو خفض التكلفة لجزء غير حرج: سيتم تمديد المركب بشكل كبير بحشوات رخيصة مثل الطين وزيوت المعالجة، باستخدام الحد الأدنى من البوليمر المطلوب.

في نهاية المطاف، تحول مركبات المطاط مادة خام بسيطة إلى منتج هندسي معقد وعالي الأداء مصمم لغرض محدد.

جدول ملخص:

| فئة المكونات | المكونات الرئيسية | الوظيفة الأساسية |

|---|---|---|

| الإلاستومر الأساسي | المطاط الطبيعي (NR)، SBR، NBR، EPDM | يشكل العمود الفقري؛ يحدد الخصائص الأساسية |

| نظام الفلكنة | الكبريت، البيروكسيدات، المسرعات، المنشطات | ينشئ روابط متصالبة من أجل القوة والمرونة |

| الحشوات | أسود الكربون، السيليكا (مقوية)؛ الطين، كربونات الكالسيوم (ممددة) | تزيد القوة أو تقلل التكلفة |

| الملدنات/مساعدات المعالجة | الزيوت، مواد التشحيم | تحسين المرونة، الأداء في درجات الحرارة المنخفضة، وقابلية المعالجة |

| العوامل الواقية | مضادات الأكسدة، مضادات الأوزون | ضمان المتانة وعمر الخدمة الطويل |

هل أنت مستعد لتطوير مركب المطاط المثالي الخاص بك؟

صياغة مركب المطاط الصحيح هو علم دقيق. يؤثر توازن المكونات بشكل مباشر على أداء ومتانة وتكلفة منتجك النهائي. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة اللازمة للاختبار والتطوير الدقيق للمواد.

سواء كنت تقوم بالتحسين لتحقيق أقصى قدر من المتانة أو المرونة أو الكفاءة من حيث التكلفة، فإن امتلاك الأدوات المناسبة أمر بالغ الأهمية. دعنا نساعدك في تحقيق أهدافك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول KINTEK دعم احتياجاتك في مركبات المطاط والمختبرات.

دليل مرئي

المنتجات ذات الصلة

- آلة تقويم مطاطية معملية صغيرة

- آلة فلكنة المطاط آلة الفلكنة الصحافة الفلكنة للمختبر

- خلاط دوار مختبري، شاكر مداري، خلاط متعدد الوظائف بالدوران والتذبذب

- خلاط قرص دوار معملي لخلط العينات وتجانسها بكفاءة

- آلة مكبس هيدروليكي يدوي ساخن بألواح ساخنة للضغط الساخن المخبري

يسأل الناس أيضًا

- ما هي عيوب البثق ذو البرغي المزدوج؟ التكلفة والتعقيد الأعلى مقارنة بالبرغي المفرد

- ما هو خلاط الدُفعات الداخلي؟ تحقيق أفضل خلط للمطاط والبلاستيك

- ما هي الأنواع الثلاثة لـ "الدرافيل" (Mills)؟ دليل لتعزيز كفاءة إنتاج المعادن لديك

- ما هي مطحنة الدرفلة ذات التكوين العالي المزدوج؟ إتقان مزج واختبار المواد بدقة

- ما هي عملية الانحلال الحراري للمطاط؟ دليل خطوة بخطوة لتحويل النفايات إلى وقود

- ما هو الغرض من آلة الفلكنة؟ تحويل المطاط إلى أجزاء عالية الأداء

- ما هما النوعان الأساسيان للبثق؟ شرح البثق الساخن مقابل البثق البارد

- ما الفرق بين الطلاء بالبثق والتصفيح بالبثق؟ دليل لتحسين المواد