على الرغم من قدراته الاستثنائية، فإن كربيد السيليكون (SiC) لا يخلو من القيود العملية. عيوبه الأساسية هي هشاشته المتأصلة، مما يجعله عرضة للكسر تحت الصدمات، وميله إلى زيادة مقاومته الكهربائية بمرور الوقت عند استخدامه كعنصر تسخين، مما يتطلب أنظمة تحكم تعويضية.

بينما يوفر كربيد السيليكون صلابة فائقة، واستقرارًا في درجات الحرارة العالية، ومقاومة كيميائية، فإن قيده الأساسي هو مفاضلة: نفس الخصائص التي تجعله قويًا تجعله أيضًا هشًا وأكثر تعقيدًا في إدارته في التطبيقات الواقعية مقارنة بالمعادن التقليدية.

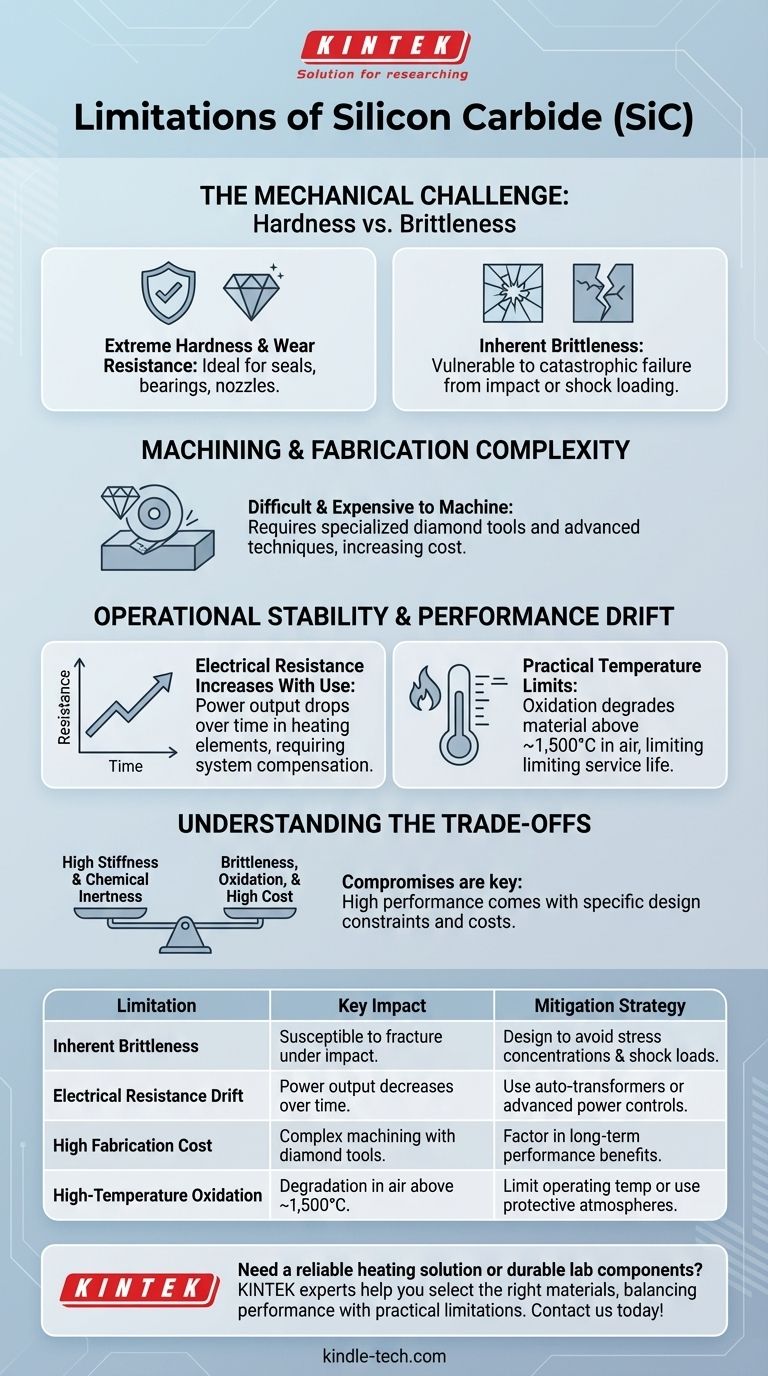

التحدي الميكانيكي: الصلابة مقابل الهشاشة

تعتبر الخصائص الميكانيكية لكربيد السيليكون هي السمة الأكثر تحديدًا له، ولكنها تمثل تحديًا تصميميًا كبيرًا. يتصرف بشكل مختلف تمامًا عن المعادن تحت الضغط.

الصلابة الشديدة ومقاومة التآكل

يعد SiC أحد أصلب المواد المتاحة تجاريًا، مما يمنحه مقاومة فائقة للتآكل والتآكل. وهذا يجعله مثاليًا للمكونات مثل الأختام والمحامل والفوهات.

الضعف المتأصل

على عكس المعادن التي تنثني أو تتشوه تحت الضغط العالي، فإن SiC يتكسر. تعني هذه الهشاشة أن لديه متانة منخفضة جدًا وهو عرضة للفشل الكارثي من الصدمات المفاجئة أو أحمال الصدمات أو تركيزات الإجهاد.

تعقيد التشغيل والتصنيع

الصلابة الشديدة التي تجعل SiC متينًا للغاية تجعله أيضًا صعبًا ومكلفًا للغاية في التشغيل الآلي. أدوات القطع القياسية غير فعالة، مما يتطلب طحنًا ماسيًا متخصصًا وتقنيات معالجة متقدمة، مما يضيف تكلفة وتعقيدًا كبيرين لتصنيع الأجزاء النهائية.

الاستقرار التشغيلي وانحراف الأداء

بالنسبة للتطبيقات التي تستفيد من خصائصه الحرارية والكهربائية، يمكن أن يتغير أداء SiC على مدار عمره التشغيلي، وهو عامل يجب إدارته.

زيادة المقاومة الكهربائية مع الاستخدام

عند استخدامه لإنشاء عناصر تسخين أو مقاومات، تزداد المقاومة الكهربائية لـ SiC تدريجيًا مع ساعات التشغيل. هذه الظاهرة هي جانب معروف من عملية الشيخوخة.

الحاجة إلى تعويض النظام

يعني انحراف المقاومة هذا أن الجهد الثابت سيوفر طاقة وحرارة أقل تدريجيًا بمرور الوقت. للحفاظ على أداء مستقر، غالبًا ما تتطلب الأنظمة محولًا ذاتيًا أو وحدة تحكم طاقة أكثر تعقيدًا لزيادة الجهد والتعويض عن مقاومة المادة المتغيرة.

حدود درجة الحرارة العملية

بينما يعمل SiC بشكل جيد في درجات الحرارة العالية، فإن استخدامه في الهواء يقتصر عمومًا على حوالي 1500 درجة مئوية. فوق هذه الدرجة، يمكن أن يبدأ الأكسدة في تدهور المادة، مما يحد من عمر خدمتها الفعال.

فهم المفاضلات

يتطلب اختيار كربيد السيليكون فهمًا واضحًا للتنازلات المتأصلة فيه. نقاط قوته وضعفه وجهان لعملة واحدة.

مفارقة الصلابة العالية

يتمتع SiC بصلابة عالية جدًا ومعامل تمدد حراري منخفض، مما يعني أنه يحافظ على شكله بشكل استثنائي تحت الأحمال الحرارية والميكانيكية. ومع ذلك، فإن هذه الصلابة نفسها تمنعه من الانثناء لامتصاص الطاقة، مما يساهم بشكل مباشر في هشاشته.

الخمول الكيميائي مقابل الأكسدة في درجات الحرارة العالية

يُظهر SiC استقرارًا كيميائيًا ممتازًا وهو شديد المقاومة للأحماض القوية. لا يمتد هذا الخمول إلى التفاعلات ذات درجة الحرارة العالية مع الأكسجين في الهواء، مما يحدد سقفه العملي لدرجة الحرارة العليا في العديد من التطبيقات.

الأداء مقابل التكلفة

يأتي الأداء الفائق لـ SiC في البيئات القاسية بسعر. إن معالجة المواد الخام والتصنيع المعقد المطلوب يجعلان مكونات SiC أغلى بكثير من تلك المصنوعة من المعادن التقليدية أو السيراميك الأخرى.

اتخاذ الخيار الصحيح لتطبيقك

لاستخدام كربيد السيليكون بفعالية، يجب عليك تصميم نظامك خصيصًا حول قيوده بدلاً من التعامل معه كبديل بسيط للمواد الأخرى.

- إذا كان تركيزك الأساسي هو مقاومة التآكل في جزء هيكلي: SiC هو خيار ممتاز، ولكن يجب عليك تصميم المكون وغلافه للتخفيف من أي خطر للصدمات أو أحمال الصدمات.

- إذا كان تركيزك الأساسي هو التسخين الكهربائي عالي الحرارة: خطط لتطبيق نظام تحكم يمكنه التعويض بنشاط عن الزيادة التدريجية في المقاومة لضمان أداء مستقر وطويل الأمد.

- إذا كان تركيزك الأساسي هو استقرار المكون في درجات الحرارة العالية: يعد التمدد الحراري المنخفض لـ SiC ميزة رئيسية، ولكن يجب أن تأخذ في الاعتبار تكلفة تصنيعه الأعلى وتعقيدات تشكيله بالشكل المطلوب.

فهم هذه القيود هو المفتاح للاستفادة بنجاح من نقاط القوة الرائعة لكربيد السيليكون في تطبيقك.

جدول الملخص:

| القيود | التأثير الرئيسي | استراتيجية التخفيف |

|---|---|---|

| الضعف المتأصل | عرضة للكسر تحت الصدمات أو الاهتزازات | التصميم لتجنب تركيزات الإجهاد وأحمال الصدمات |

| انحراف المقاومة الكهربائية | ينخفض خرج الطاقة بمرور الوقت؛ يتطلب تعويضًا | استخدام محولات ذاتية أو أنظمة تحكم متقدمة في الطاقة |

| تكلفة التصنيع العالية | تشغيل آلي معقد ومكلف بأدوات الماس | مراعاة التكلفة الأولية الأعلى مقابل فوائد الأداء على المدى الطويل |

| الأكسدة في درجات الحرارة العالية | التدهور في الهواء فوق ~1500 درجة مئوية | الحد من درجة حرارة التشغيل أو استخدام أجواء واقية |

هل تحتاج إلى حل تسخين موثوق به أو مكونات مختبرية متينة؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية عالية الأداء. دع خبرائنا يساعدونك في اختيار المواد المناسبة لتطبيقك المحدد، مع الموازنة بين الأداء والقيود العملية. اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك بحلول مخصصة!

دليل مرئي

المنتجات ذات الصلة

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

- مركب السيراميك من نيتريد البورون الموصل للتطبيقات المتقدمة

يسأل الناس أيضًا

- كم تكلفة معدات الماس CVD؟ تفصيل الاستثمار من المختبر إلى الإنتاج

- هل تمتلك الماسات المصنعة بتقنية CVD قيمة عند إعادة البيع؟ الحقيقة حول الاستثمار في الماس المزروع في المختبر

- ما هو سُمك طلاء الألماس؟ حقق دقة غير مسبوقة باستخدام الأغشية فائقة الرقة

- ما هو تطبيق طلاء الألماس؟ حل مشاكل التآكل والحرارة والتآكل المعقدة

- كيف يتم طلاء شيء بالماس؟ دليل لطرق نمو الترسيب الكيميائي للبخار (CVD) مقابل طرق الطلاء