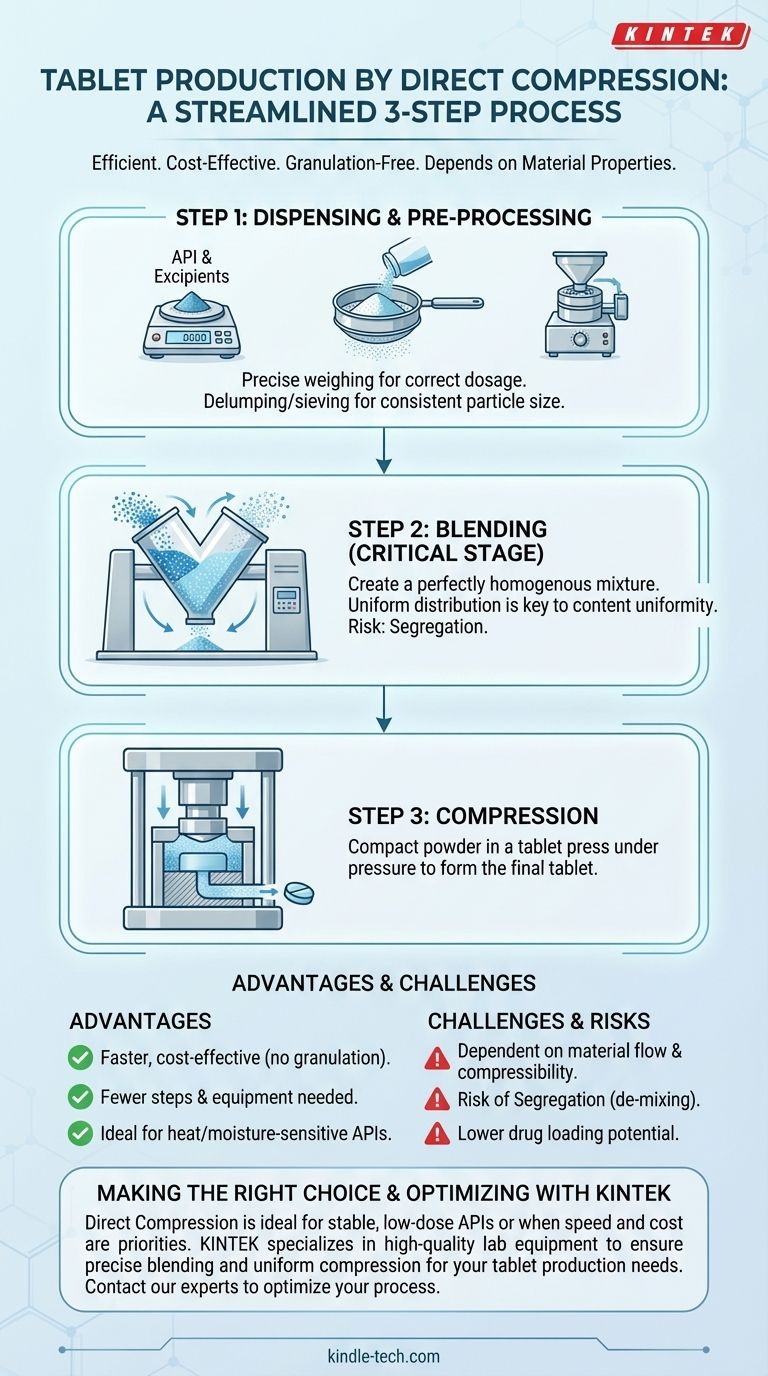

بأبسط أشكاله، تتكون طريقة الضغط المباشر لتصنيع الأقراص من ثلاث مراحل أساسية: وزن المواد الخام، وخلطها في مزيج مسحوق موحد، وضغط هذا المزيج مباشرة في أقراص. تتميز هذه العملية بكفاءتها لأنها تتجاوز تمامًا خطوات التحبيب المطلوبة في الطرق الأخرى.

الضغط المباشر هو الطريقة الأكثر تبسيطًا وفعالية من حيث التكلفة لإنتاج الأقراص، ولكن نجاحها يعتمد كليًا على الخصائص الفيزيائية المتأصلة – وتحديداً الانسيابية والقابلية للضغط – للمادة الفعالة الصيدلانية (API) والسواغات المختارة.

مبدأ الضغط المباشر

يُفضل الضغط المباشر (DC) لبساطته. على عكس التحبيب الرطب أو الجاف، فإنه يتجنب الخطوات الوسيطة لإنشاء حبيبات قبل الضغط.

تعتمد العملية بأكملها على مزيج مسحوق جاهز للضغط "كما هو". وهذا يجعلها أسرع، وتتطلب معدات أقل، وتستهلك طاقة أقل.

لماذا غالبًا ما يكون الخيار الأول

المحركات الأساسية لاختيار الضغط المباشر هي السرعة والتكلفة. من خلال التخلص من التحبيب، فإنك تقلل من وقت المعالجة، والعمالة، ومتطلبات التحقق، والمساحة المطلوبة للمعدات في المصنع.

كما أنها الطريقة المفضلة للمواد الفعالة الصيدلانية الحساسة للرطوبة أو الحرارة، حيث تتجنب المواد الرابطة السائلة ودرجات الحرارة العالية التي غالبًا ما تستخدم في التحبيب الرطب.

عملية الضغط المباشر: تفصيل خطوة بخطوة

على الرغم من بساطتها من الناحية النظرية، يجب تنفيذ كل خطوة في عملية الضغط المباشر بدقة لضمان منتج نهائي ناجح. يتم بناء جودة القرص النهائي خلال هذه المراحل.

الخطوة 1: الوزن والمعالجة المسبقة

الخطوة الأولى هي الوزن الدقيق، أو وزن، المادة الفعالة الصيدلانية (API) وجميع السواغات وفقًا للصيغة الرئيسية للدفعة. هذه نقطة تحكم حاسمة لضمان الجرعة الصحيحة.

بعد الوزن، قد تخضع المواد للتفكيك أو الغربلة. يتم ذلك لتفكيك أي تكتلات تكونت أثناء التخزين ولضمان حجم جسيمات متناسق، وهو أمر حيوي للخطوة التالية.

الخطوة 2: الخلط

يمكن القول إن الخلط هو المرحلة الأكثر أهمية في عملية الضغط المباشر. الهدف هو إنشاء مزيج متجانس تمامًا حيث تتوزع المادة الفعالة الصيدلانية والسواغات بالتساوي في جميع أنحاء الدفعة.

يتم تحميل مزيج المسحوق هذا في خلاط، مثل خلاط V، أو خلاط حاوية، أو خلاط وعاء. يتم التحكم بعناية في وقت وسرعة الخلط، حيث يمكن أن يؤدي كل من الخلط غير الكافي والخلط الزائد إلى ضعف تجانس المحتوى.

الخطوة 3: الضغط

يتم بعد ذلك نقل المسحوق النهائي المخلوط إلى آلة ضغط الأقراص. تقوم الآلة بتغذية المزيج في سلسلة من القوالب.

في آلة الضغط، تتحرك اللكمات العلوية والسفلية معًا لضغط المسحوق داخل تجويف القالب تحت ضغط هائل، لتشكيل القرص النهائي. ثم يتم إخراج الأقراص من آلة الضغط لجمعها.

فهم المقايضات والمخاطر

تأتي بساطة الضغط المباشر مع تحديات وقيود فنية كبيرة. إنها ليست طريقة قابلة للتطبيق عالميًا.

الدور الحاسم للمواد الخام

يعتمد نجاح الضغط المباشر كليًا على الخصائص الفيزيائية لمزيج المسحوق. يجب أن يتمتع المزيج بانسيابية ممتازة ليتحرك بثبات عبر آلة الضغط وقابلية ضغط عالية لتشكيل قرص قوي ومتماسك.

إذا كانت المادة الفعالة الصيدلانية نفسها ذات انسيابية ضعيفة أو "خفيفة"، فلا يمكن استخدامها بتركيز عالٍ. في هذه الحالات، يعتمد الضغط المباشر بشكل كبير على السواغات المصممة خصيصًا (غالبًا ما تسمى سواغات درجة الضغط المباشر) لتحمل الحمل الوظيفي.

خطر الانفصال

نظرًا لأنك تخلط مساحيق ذات أحجام وكثافات جسيمات مختلفة محتملة، فهناك خطر مستمر من الانفصال. وهذا يعني انفصال المزيج أثناء النقل أو في قادوس آلة ضغط الأقراص.

يعد الانفصال سببًا رئيسيًا لفشل الإنتاج، حيث يؤدي إلى اختلافات غير مقبولة في وزن القرص، والأهم من ذلك، محتوى المادة الفعالة الصيدلانية (تجانس المحتوى)، مما يعرض سلامة المريض للخطر.

إمكانية تحميل الدواء الأقل

الضغط المباشر هو الأنسب عمومًا للأدوية ذات الجرعات المنخفضة. غالبًا ما تكون للمواد الفعالة الصيدلانية ذات الجرعات العالية خصائص انسيابية وقابلية ضغط ضعيفة تهيمن على المزيج، مما يجعل من الصعب تشكيل قرص جيد دون خطوة تحبيب لتحسين هذه الخصائص.

اتخاذ الخيار الصحيح لمنتجك

يعد اختيار طريقة التصنيع الخاصة بك قرارًا استراتيجيًا يعتمد على خصائص المادة الفعالة الصيدلانية الخاصة بك، وجدولك الزمني، وميزانيتك.

- إذا كان تركيزك الأساسي على التكلفة والسرعة: استخدم الضغط المباشر للمواد الفعالة الصيدلانية المستقرة وذات الجرعات المنخفضة التي تتمتع بخصائص فيزيائية ممتازة أو عند استخدام سواغات عالية الأداء من درجة الضغط المباشر.

- إذا كان تركيزك الأساسي على استقرار المادة الفعالة الصيدلانية: الضغط المباشر هو الخيار الأمثل للمواد الفعالة الصيدلانية الحساسة للحرارة أو الرطوبة، حيث يتجنب كليهما.

- إذا كنت تعمل مع مادة فعالة صيدلانية عالية الجرعة أو ذات انسيابية ضعيفة: ستحتاج على الأرجح إلى استخدام التحبيب الرطب أو الجاف لتكثيف المسحوق وتحسين انسيابيته وقابليته للضغط قبل تصنيع الأقراص.

يُمكّنك فهم هذه المبادئ الأساسية من اختيار مسار التصنيع الأكثر قوة وكفاءة لمنتجك المحدد.

جدول ملخص:

| الخطوة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. الوزن | وزن المادة الفعالة الصيدلانية والسواغات بدقة | ضمان الجرعة الصحيحة |

| 2. الخلط | خلط المساحيق للحصول على مزيج موحد | تحقيق تجانس المحتوى |

| 3. الضغط | ضغط المسحوق في آلة ضغط الأقراص | تشكيل القرص النهائي |

هل أنت مستعد لتحسين إنتاج الأقراص لديك باستخدام المعدات المناسبة؟ طريقة الضغط المباشر فعالة، لكن نجاحها يعتمد على الخلط والضغط الدقيقين. تتخصص KINTEK في معدات المختبرات عالية الجودة والمواد الاستهلاكية للتطوير الصيدلاني. تساعد حلولنا على تحقيق تدفق مسحوق مثالي وضغط أقراص موحد. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات المحددة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط الأقراص الكهربائية أحادية الثقب TDP آلة ثقب الأقراص

- آلة ضغط الأقراص باللكمة الواحدة وآلة ثقب الأقراص الدوارة للإنتاج الضخم لـ TDP

- آلة ضغط الأقراص الكهربائية ذات اللكمة الواحدة، مختبر، مسحوق، لكمة الأقراص، آلة ضغط الأقراص TDP

- آلة ضغط الأقراص اليدوية أحادية اللكمة TDP آلة لكم الأقراص

- آلة ضغط الأقراص الدوارة أحادية اللكمة بمقياس المختبر TDP آلة ثقب الأقراص

يسأل الناس أيضًا

- ما هي عيوب التصنيع بالكبس؟ التكاليف المرتفعة وقيود التصميم للإنتاج الضخم

- كيف تؤثر المساحة الأكبر على ضغط نفس القوة؟ أتقن فيزياء توزيع القوة

- ما هما التصنيفان الرئيسيان لآلات كبس الأقراص؟ شرح آلات الكبس ذات اللكمة الواحدة مقابل آلات الكبس الدوارة

- ما هي نسبة ضغط القالب؟ أتقن عملية التكوير للحصول على الجودة والكفاءة المثلى

- مما تتكون آلة كبس الأقراص؟ المكونات الأساسية لإنتاج الأقراص بكفاءة