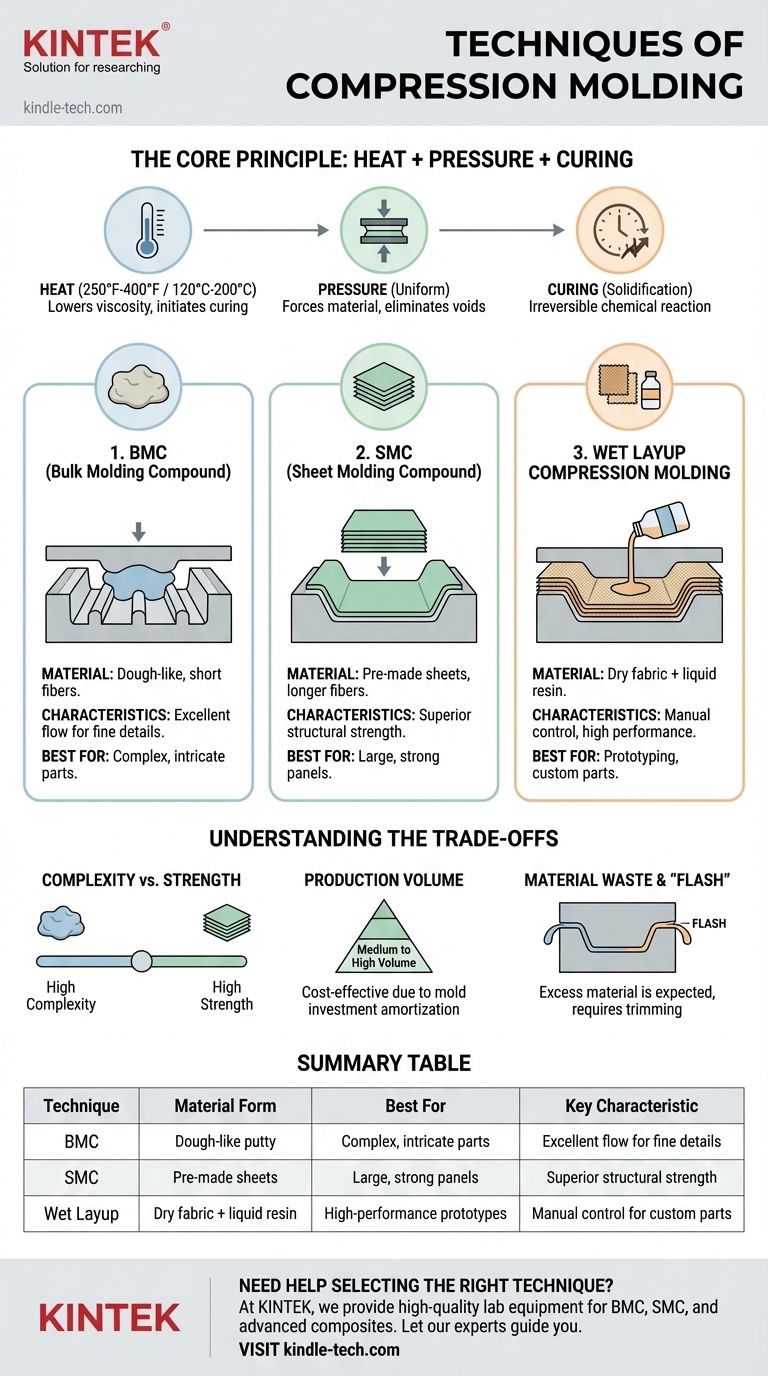

تُعرَّف تقنيات القولبة بالضغط الأساسية ليس بالشكل المختلف للآلات، ولكن بالشكل المادي للمركب الذي يوضع في القالب. تتضمن العملية الأساسية وضع هذه المادة في قالب مُسخَّن، ثم إغلاقه وتعريضه لضغط شديد، مما يجبر المادة على ملء التجويف والتصلب ليصبح جزءًا صلبًا. يعتمد الأسلوب المحدد المختار على القوة المطلوبة والتعقيد وحجم إنتاج المكون النهائي.

التمييز الحاسم بين تقنيات القولبة بالضغط يكمن في المادة الأولية: استخدام مركب القولبة السائب (BMC) الشبيه بالعجين للأشكال المعقدة، أو مركب القولبة بالصفائح (SMC) المُصنَّع مسبقًا للألواح الكبيرة والقوية، أو التبليط الرطب (Wet Layup) اليدوي للأجزاء المصممة خصيصًا وعالية الأداء.

المبدأ الأساسي: الجمع بين الحرارة والضغط

قبل فحص التقنيات المحددة، من الضروري فهم العملية الأساسية التي تشترك فيها جميعًا. تم تصميم هذه العملية للمواد المتصلبة بالحرارة (thermoset)، والتي تخضع لتفاعل كيميائي لا رجعة فيه لتتصلب.

دور الحرارة

يتم تسخين القالب إلى درجة حرارة دقيقة، تتراوح عادة بين 250 درجة فهرنهايت و 400 درجة فهرنهايت (120 درجة مئوية إلى 200 درجة مئوية). تخدم هذه الحرارة غرضين: فهي تقلل من لزوجة راتنج البوليمر، مما يسمح له بالتدفق، وتبدأ تفاعل التشابك الكيميائي (المعالجة) الذي يؤدي إلى تصلب الجزء.

وظيفة الضغط

بمجرد وضع المادة في تجويف القالب المفتوح، تقوم مكبس بإغلاق القالب، وتطبيق ضغط كبير وموحد. يجبر هذا الضغط المادة التي أصبحت لزجة الآن على ملء كل تفصيل في تجويف القالب، ويزيل الهواء أو الغاز المحتبس، ويضمن منتجًا نهائيًا كثيفًا وخاليًا من الفراغات.

مرحلة المعالجة (Curing)

يتم تثبيت الجزء تحت حرارة وضغط مستمرين لفترة دورة محددة. خلال هذه المرحلة، يتصلب راتنج المتصلب بالحرارة بالكامل، متحولاً من مادة مرنة إلى مكون صلب ومتين ومستقر الأبعاد.

التقنيات الرئيسية المحددة بشكل مادة التشكيل

إن اختيار المادة، أو "الشحنة"، هو ما يحدد حقًا التقنية ومدى ملاءمتها لتطبيق معين.

التقنية 1: مركب القولبة السائب (BMC)

مركب BMC هو مادة مركبة تشبه العجين أو المعجون. يتكون من راتنج متصلب بالحرارة (مثل البوليستر أو إستر الفينيل) ممزوج بالحشوات والمواد المضافة والألياف القصيرة المقطعة (عادةً الألياف الزجاجية).

توضع هذه الخلطة في القالب ككتلة واحدة أو "شحنة". إن قابليتها العالية للتدفق تحت الضغط تجعلها مثالية لإنتاج أجزاء ذات تفاصيل وأضلاع ونتوءات معقدة.

التقنية 2: مركب القولبة بالصفائح (SMC)

مركب SMC هو مادة مركبة جاهزة للقولبة على شكل صفائح. يتم تصنيعها عن طريق وضع شرائط من الألياف المقطعة أو المستمرة بين طبقات من معجون الراتنج، ثم يتم ضغطها ونضجها على مدى عدة أيام.

يقوم المشغل بقص نمط من الصفيحة وتكديس القطع في القالب. نظرًا لأن SMC غالبًا ما يحتوي على ألياف أطول من BMC، فإنه يوفر قوة هيكلية فائقة، مما يجعله مثاليًا للمكونات المسطحة الكبيرة والقوية مثل ألواح هياكل المركبات والأغلفة الكهربائية.

التقنية 3: القولبة بالضغط بالتبليط الرطب (Wet Layup Compression Molding)

هذه تقنية يدوية أكثر، وغالبًا ما تستخدم للنماذج الأولية أو الإنتاج منخفض الحجم للأجزاء عالية الأداء. تتضمن وضع أقمشة تقوية جافة (مثل ألياف الكربون أو الألياف الزجاجية) في القالب.

ثم يسكب قدر دقيق من راتنج سائل متصلب بالحرارة فوق القماش. عند إغلاق القالب، يجبر الضغط الراتنج على تشريب القماش بالكامل - وهي عملية تُعرف باسم قولبة نقل الراتنج (RTM) في أشكالها الأكثر تقدمًا.

فهم المفاضلات

تقدم كل تقنية توازنًا فريدًا بين التكلفة والأداء وحرية التصميم. يتطلب اتخاذ قرار مستنير فهم هذه المقايضات.

التعقيد مقابل القوة

هناك مفاضلة مباشرة بين التعقيد الهندسي للجزء وقوته النهائية.

يتفوق BMC في إنتاج أجزاء ثلاثية الأبعاد معقدة بتفاصيل دقيقة ولكنه يوفر قوة هيكلية أقل بسبب أليافه القصيرة والموجهة عشوائيًا.

يوفر SMC قوة وصلابة أعلى بكثير، مما يجعله مثاليًا للتطبيقات الهيكلية، ولكنه أقل ملاءمة لملء الميزات الصغيرة أو المعقدة جدًا.

الأدوات وحجم الإنتاج

تتطلب القولبة بالضغط قوالب من الفولاذ المقوى القادرة على تحمل درجات الحرارة والضغوط العالية. تمثل هذه الأدوات استثمارًا أوليًا كبيرًا.

وبالتالي، فإن العملية تكون أكثر فعالية من حيث التكلفة لأحجام الإنتاج المتوسطة إلى العالية، حيث يمكن استهلاك تكلفة القالب على آلاف الأجزاء. وهي ليست مناسبة بشكل عام للإنتاج لمرة واحدة أو الإنتاج منخفض الحجم جدًا.

هدر المواد و "النتوء" (Flash)

تتطلب العملية استخدام كمية من المواد تزيد قليلاً عن تلك المطلوبة للجزء النهائي. هذا يضمن ملء التجويف بالكامل.

يتم ضغط المادة الزائدة عند خط فصل القالب، مما يخلق حافة رقيقة تُعرف باسم "النتوء" (flash). هذا النتوء هو منتج ثانوي متوقع ويجب إزالته في عملية تشذيب أو تشطيب ثانوية.

اختيار التقنية المناسبة لتطبيقك

يعتمد اختيارك النهائي بالكامل على الأهداف المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو الأشكال المعقدة والمفصلة: يُعد BMC الخيار الأفضل نظرًا لخصائصه الممتازة في التدفق، مما يسمح له بملء الأضلاع والنتوءات والزوايا الضيقة بسهولة.

- إذا كان تركيزك الأساسي هو القوة الهيكلية العالية والمساحات السطحية الكبيرة: تُعد تقنية SMC هي الأنسب لأن تقوية الألياف الطويلة والمدمجة توفر صلابة ومقاومة للصدمات ممتازة للمكونات مثل ألواح الهيكل.

- إذا كان تركيزك الأساسي هو الأداء الأقصى أو النماذج الأولية منخفضة الحجم: يمنحك نهج التبليط الرطب تحكمًا دقيقًا في نوع الألياف واتجاهها، مما يجعله مناسبًا لتطبيقات الفضاء الجوي أو قطع غيار السيارات عالية الأداء حيث يكون الأداء ثانويًا للتكلفة.

في نهاية المطاف، يعد فهم شكل وخصائص المادة الأولية هو المفتاح لإتقان عملية القولبة بالضغط.

جدول ملخص:

| التقنية | شكل المادة | الأفضل لـ | الخاصية الرئيسية |

|---|---|---|---|

| BMC (مركب القولبة السائب) | عجينة شبيهة بالعجين | الأجزاء المعقدة والمفصلة | تدفق ممتاز للتفاصيل الدقيقة |

| SMC (مركب القولبة بالصفائح) | صفائح مُصنَّعة مسبقًا | الألواح الكبيرة والقوية | قوة هيكلية فائقة |

| التبليط الرطب (Wet Layup) | قماش جاف + راتنج سائل | النماذج الأولية عالية الأداء | تحكم يدوي للأجزاء المخصصة |

هل تحتاج إلى مساعدة في اختيار تقنية القولبة بالضغط المناسبة لمختبرك أو احتياجات الإنتاج الخاصة بك؟ في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة والمصممة خصيصًا لتلبية متطلباتك المحددة - سواء كنت تعمل مع BMC أو SMC أو المواد المركبة المتقدمة. دع خبرائنا يوجهونك إلى الحل الأمثل للقوة والتعقيد والكفاءة. اتصل بنا اليوم لمناقشة مشروعك!

دليل مرئي

المنتجات ذات الصلة

- قالب تسخين مزدوج الألواح للمختبر

- قالب مسطح كمي بالحرارة تحت الحمراء

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة ضغط حراري معملية أوتوماتيكية

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

يسأل الناس أيضًا

- ما هو نطاق درجة الحرارة للقولبة بالضغط؟ قم بتحسين عمليتك للحصول على أجزاء مثالية

- كيف يختلف التسخين التقليدي عن التسخين بالحث؟ شرح التسخين المباشر مقابل غير المباشر

- ما هي استخدامات المكبس الهيدروليكي الساخن؟ أداة أساسية للمعالجة، التشكيل، والتصفيح

- ما هو الدور الذي تلعبه مكبس التسخين المكتبي في تكثيف الكاثودات المركبة؟ تحقيق مسامية <10% مع التدفق الحراري الميكانيكي

- ما هي إيجابيات وسلبيات الحدادة الساخنة؟ أطلق العنان لقوة فائقة للمكونات الحيوية