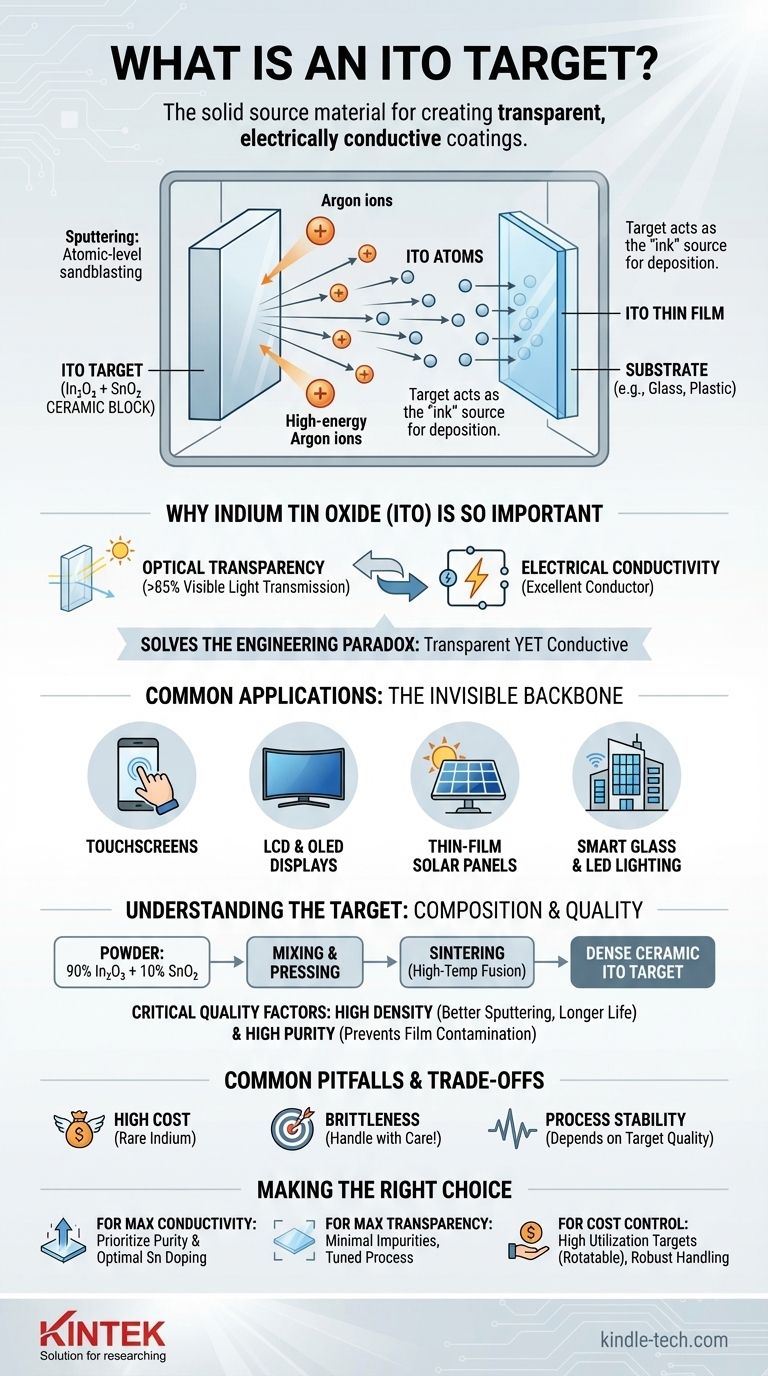

بمصطلحات بسيطة، هدف ITO هو المادة الصلبة المصدر المستخدمة لإنشاء طلاءات شفافة وموصلة كهربائيًا على أسطح مثل الزجاج أو البلاستيك. إنه كتلة خزفية كثيفة مصنوعة من مزيج دقيق من مساحيق أكسيد الإنديوم (In₂O₃) وأكسيد القصدير (SnO₂)، والتي تعمل "كحبر" في عملية ترسيب عالية التقنية تسمى الرش (Sputtering).

هدف ITO ليس الطلاء النهائي بحد ذاته، بل هو المادة الخام التي يتم تبخيرها ماديًا ذرة بذرة لتشكيل الأغشية الرقيقة الأساسية التي تشغل الأجهزة مثل شاشات اللمس والألواح الشمسية وشاشات العرض المسطحة.

دور هدف ITO في عملية الرش (Sputtering)

لفهم الهدف، يجب أولاً فهم العملية التي صُمم من أجلها. يُعد الهدف مكونًا حاسمًا في تقنية تصنيع مستخدمة على نطاق واسع تسمى الترسيب الفيزيائي للبخار (PVD)، وتحديداً الرش المغنطروني (Magnetron Sputtering).

ما هو الرش (Sputtering)؟

الرش هو طريقة ترسيب في الفراغ. فكر فيه على أنه آلة صنفرة مجهرية على المستوى الذري.

داخل غرفة تفريغ، يتم تسريع الأيونات عالية الطاقة (عادةً من غاز خامل مثل الأرغون) وتوجيهها نحو هدف ITO.

يتمتع هذا القصف بقوة كافية لانتزاع الذرات أو الجزيئات الفردية من سطح الهدف، وإطلاقها في الفراغ.

الهدف كمادة مصدر

يعمل هدف ITO كمصدر صلب - أي المادة المراد ترسيبها. عادةً ما يتم تصنيعه على شكل معين، مثل لوح مسطح أو أسطوانة قابلة للدوران، ليناسب معدات الرش.

المادة المنبعثة من الهدف هي ما سيشكل في النهاية الطلاء النهائي فائق النحافة.

من الهدف إلى الغشاء الرقيق

بمجرد تحرير ذرات ITO، فإنها تنتقل عبر غرفة التفريغ وتهبط على ركيزة، مثل لوح زجاجي أو غشاء مرن.

تتكثف هذه الذرات على هذا السطح، وتبني تدريجياً طبقة موحدة وغالبًا ما تكون بسمك بضع مئات من النانومترات فقط. هذا الغشاء المترسب هو الغشاء الرقيق لـ ITO.

لماذا يعتبر أكسيد الإنديوم والقصدير (ITO) مهمًا جدًا

السبب وراء هذه العملية المعقدة يكمن في الخصائص الفريدة والقيمة لـ ITO نفسه. إنه يحل مفارقة هندسية أساسية.

المزيج الفريد: الشفافية والتوصيل

معظم المواد التي توصل الكهرباء جيدًا، مثل النحاس أو الألومنيوم، تكون معتمة. ومعظم المواد الشفافة، مثل الزجاج، هي عوازل كهربائية.

يعد ITO أحد المواد القليلة التي تتفوق في كليهما. فهو شفاف بصريًا (يسمح بمرور أكثر من 85٪ من الضوء المرئي) وفي نفس الوقت موصل كهربائي ممتاز.

التطبيقات الشائعة

هذه الخاصية المزدوجة تجعل ITO لا غنى عنه للعديد من التقنيات الحديثة. إنه العمود الفقري غير المرئي لـ:

- شاشات اللمس: توفير الشبكة الموصلة التي تستشعر موضع إصبعك.

- شاشات LCD و OLED: العمل كقطب كهربائي علوي شفاف للتحكم في وحدات البكسل.

- الألواح الشمسية ذات الأغشية الرقيقة: العمل كملامس علوي شفاف لاستخراج الكهرباء دون حجب ضوء الشمس.

- الزجاج الذكي وإضاءة LED: تمكين المسارات الموصلة الشفافة.

فهم خصائص الهدف

تحدد جودة وتركيب هدف ITO بشكل مباشر أداء الغشاء الرقيق النهائي. تبذل الشركات المصنعة جهودًا كبيرة للتحكم في خصائصه.

من المسحوق إلى السيراميك الصلب

يبدأ الهدف كمسحوق أكسيد الإنديوم وأكسيد القصدير عالي النقاء. النسبة الشائعة هي 90٪ In₂O₃ إلى 10٪ SnO₂ بالوزن.

يتم خلط هذه المساحيق وضغطها ثم تلبيدها (Sintered) - وهي عملية ذات درجة حرارة عالية تدمج المسحوق في كتلة سيراميكية كثيفة ومستقرة وجاهزة للاستخدام.

أهمية الكثافة والنقاء

يعتمد أداء عملية الرش بشكل كبير على جودة الهدف.

الهدف عالي الكثافة يرش بشكل أكثر اتساقًا ويدوم لفترة أطول. النقاء العالي أمر بالغ الأهمية لأن حتى الشوائب النزرة يمكن أن تقلل من التوصيل الكهربائي أو الشفافية البصرية للفيلم النهائي.

المزالق والمقايضات الشائعة

في حين أن ITO هو مادة أساسية، فإن العمل به ينطوي على تحديات كبيرة يجب على كل مهندس ومشغل أخذها في الاعتبار.

التكلفة العالية للإنديوم

الإنديوم عنصر نادر ومكلف. وبالتالي، تمثل أهداف رش ITO جزءًا كبيرًا من تكلفة تصنيع العديد من الأجهزة الإلكترونية.

الهشاشة والتعامل

كمادة سيراميكية، فإن هدف ITO هش للغاية. يمكن أن يتشقق أو يتحطم بسهولة إذا تم التعامل معه بشكل سيئ، أو إسقاطه، أو تعرض لصدمة حرارية (تسخين أو تبريد سريع جدًا)، مما يؤدي إلى توقف مكلف للعمل.

استقرار العملية

يعد الحفاظ على معدل رش ثابت أمرًا أساسيًا لإنتاج أغشية موحدة. يمكن أن تؤدي التباينات في كثافة الهدف أو الشوائب إلى حدوث تقوس (Arcing) أو عدم استقرار في العملية، مما ينتج عنه منتجات معيبة.

اتخاذ الخيار الصحيح لهدفك

يتعلق اختيار هدف ITO وإدارته بموازنة الأداء والتكلفة واستقرار العملية بناءً على التطبيق النهائي.

- إذا كان تركيزك الأساسي هو أقصى قدر من التوصيل: إعطاء الأولوية لهدف ذي نقاء عالٍ ونسبة تخديش بالقصدير مثالية، لأن هذا أمر بالغ الأهمية لحركية حاملات الشحنة في الفيلم.

- إذا كان تركيزك الأساسي هو الشفافية البصرية: تأكد من أن مادة الهدف تحتوي على الحد الأدنى من الشوائب وأن عملية الرش مضبوطة بدقة لإنشاء فيلم ناعم وغير ممتص.

- إذا كان تركيزك الأساسي هو التحكم في التكلفة: ركز على الأهداف ذات معدلات استخدام المواد العالية (مثل الأهداف القابلة للدوران) وتطبيق إجراءات مناولة قوية لمنع الكسر.

في نهاية المطاف، يعد فهم هدف ITO الخطوة الأولى نحو إتقان فن إنشاء أغشية موصلة شفافة عالية الأداء.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| تكوين المادة | كتلة سيراميكية من 90٪ أكسيد الإنديوم (In₂O₃) و 10٪ أكسيد القصدير (SnO₂) |

| الوظيفة الأساسية | مادة المصدر للرش لإنشاء طلاءات موصلة شفافة |

| الخصائص الرئيسية | توصيل كهربائي عالٍ + شفافية بصرية >85٪ |

| التطبيقات الشائعة | شاشات اللمس، شاشات LCD/OLED، الألواح الشمسية، الزجاج الذكي |

| عملية التصنيع | خلط المساحيق، الضغط، والتلبيد بدرجة حرارة عالية |

| عوامل الجودة الحاسمة | كثافة عالية، نقاء عالٍ، تحكم دقيق في التركيب |

هل أنت مستعد لتحسين إنتاج الأغشية الموصلة الشفافة لديك؟

تتخصص KINTEK في معدات ومواد استهلاكية عالية الأداء لأبحاث وتطوير المواد المتقدمة. سواء كنت تقوم بتطوير شاشات عرض أو ألواح شمسية أو واجهات تعمل باللمس من الجيل التالي، فإن خبرتنا في أهداف الرش وتقنيات الترسيب يمكن أن تساعدك في تحقيق جودة فيلم فائقة وكفاءة في العملية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات تطبيقك المحددة بحلول موثوقة وتوجيه تقني.

دليل مرئي

المنتجات ذات الصلة

- قارب التبخير للمواد العضوية

- قماش كربون موصل، ورق كربون، لباد كربون للأقطاب الكهربائية والبطاريات

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

- معدات فرن أنبوب ترسيب البخار المعزز بالبلازما الدوار المائل PECVD

- مصنع مخصص لأجزاء PTFE Teflon لسلال التنظيف المجوفة وحامل الرفوف

يسأل الناس أيضًا

- كيف يُستخدم صوف ألياف الزركونيا في أنظمة الترسيب الكيميائي للبخار (CVD) عالية الحرارة لتحسين العزل والسلامة؟

- كيف تم إنتاج الماس الاصطناعي عالي الجودة لأول مرة؟ اكتشف اختراق جنرال إلكتريك في عام 1970

- أيهما أفضل، الألماس المصنوع في المختبر بطريقة CVD أم HPHT؟ ركز على الجودة، وليس على الطريقة.

- ما هي تطبيقات الطلاء البصري؟ افتح التحكم المتقدم في الضوء لصناعتك

- كيف تُستخدم الأغشية الرقيقة في أشباه الموصلات؟ بناء العالم الرقمي، طبقة ذرية تلو الأخرى

- ما هو أفضل ركيزة (ركيزة) للجرافين؟ يعتمد ذلك على الاحتياجات المحددة لتطبيقك.

- ما هو معدل الترسيب وما هي المقايضات المرتبطة به؟ تحقيق التوازن بين السرعة والجودة في نمو الأغشية الرقيقة

- كيف يحدث تكوين البلازما بالرش المستمر؟ دليل لتوليد بلازما الرش والتحكم فيها