أفضل أنواع الفولاذ المقاوم للصدأ للحام بالنحاس هو عادةً من الدرجة الفريتية، مثل النوع 430. هذه الدرجات أقل عرضة للمشكلات المتعلقة بالحرارة، مثل تكسير التآكل الإجهادي والتحسس، والتي تؤثر عادةً على الدرجات الأوستنيتية الأكثر شيوعًا (مثل 304 أو 316). ومع ذلك، فإن المادة "الأفضل" تعتمد دائمًا على التطبيق المحدد، ومعدن الحشو، وعملية اللحام بالنحاس المستخدمة.

التحدي الأساسي في لحام الفولاذ المقاوم للصدأ بالنحاس ليس فقط المادة نفسها، ولكن إدارة التفاعل بين الحرارة، وطبقة الأكسيد الواقية للصلب، وخصائص التمدد الحراري. يكمن النجاح في اختيار درجة فولاذ وعملية تقلل من الإجهادات الداخلية وتضمن الالتصاق الصحيح لمعدن الحشو.

لماذا يمثل الفولاذ المقاوم للصدأ تحديات في اللحام بالنحاس

لإجراء اختيار مستنير، يجب عليك أولاً فهم الخصائص المتأصلة للفولاذ المقاوم للصدأ التي تعقد عملية اللحام بالنحاس.

طبقة أكسيد الكروم العنيدة

جميع أنواع الفولاذ المقاوم للصدأ "مقاومة للصدأ" لأنها تشكل طبقة رقيقة وغير مرئية ومتينة للغاية من أكسيد الكروم على سطحها.

هذه الطبقة الخاملة ممتازة لمقاومة التآكل ولكنها تمنع معادن الحشو من "التبلل" والالتصاق بالمعدن الأساسي. يجب إزالتها كيميائيًا أو ميكانيكيًا فورًا قبل اللحام بالنحاس.

التمدد الحراري العالي

العديد من أنواع الفولاذ المقاوم للصدأ الشائعة، وخاصة الدرجات الأوستنيتية (سلسلة 300)، تتمدد وتتقلص بشكل كبير عند التسخين والتبريد.

يمكن أن تسبب هذه الحركة إجهادًا داخليًا هائلاً في التجميع وفي وصلة اللحام بالنحاس نفسها، مما يؤدي إلى التواء أو تشقق، خاصة أثناء دورة التبريد.

خطر ترسيب الكربيد (التحسس)

عندما يتم الاحتفاظ بالفولاذ المقاوم للصدأ الأوستنيتي عند درجات حرارة عالية (حوالي 800-1500 درجة فهرنهايت أو 425-815 درجة مئوية)، يمكن أن يتحد الكربون مع الكروم لتكوين كربيدات الكروم على طول حدود الحبوب.

هذه العملية، المعروفة باسم التحسس، تستنفد الكروم من المعدن المحيط، مما يجعله عرضة للغاية للتآكل بين الحبيبات وتكسير الإجهاد.

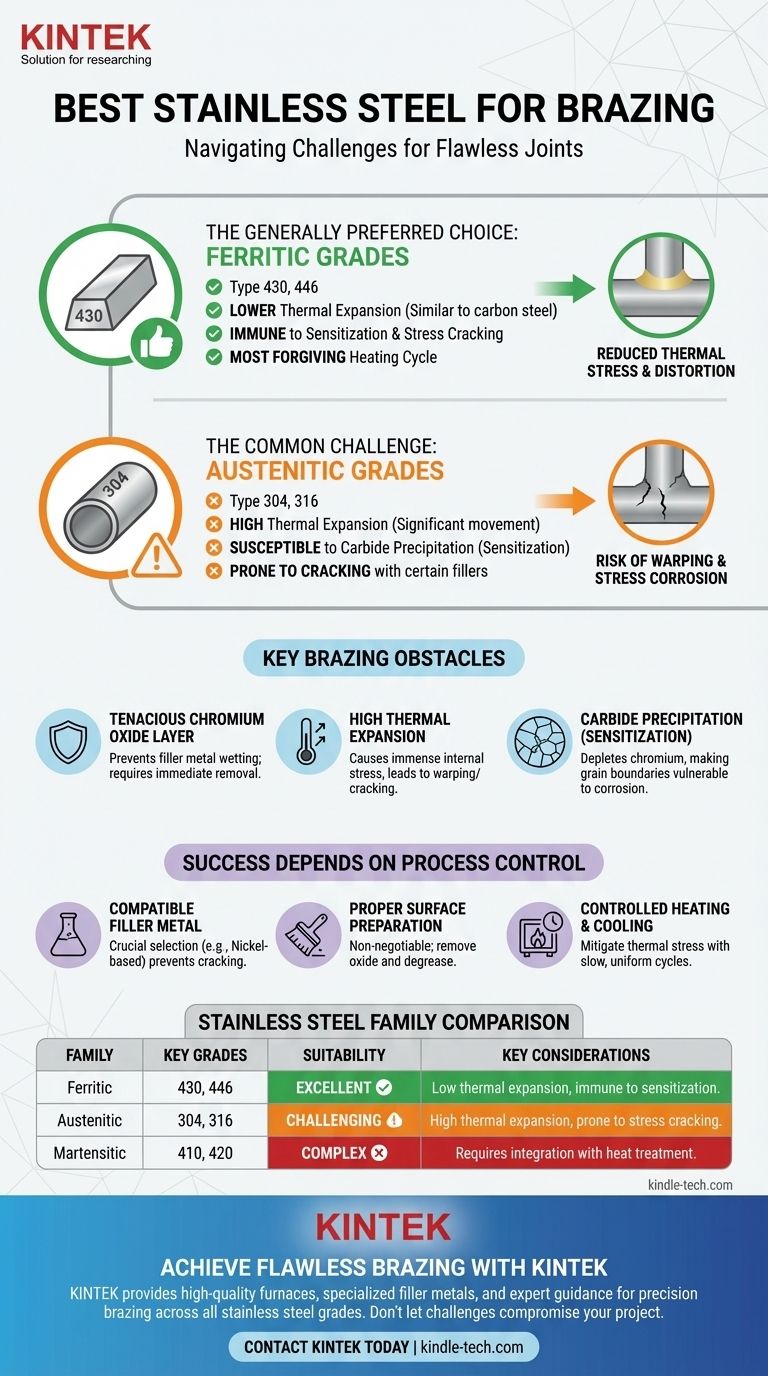

مقارنة عائلات الفولاذ المقاوم للصدأ للحام بالنحاس

تظهر تحديات اللحام بالنحاس بشكل مختلف عبر العائلات الرئيسية للفولاذ المقاوم للصدأ.

الفولاذ المقاوم للصدأ الأوستنيتي (مثل 304، 316)

هذه هي الدرجات الأكثر شيوعًا ولكنها أيضًا الأكثر إشكالية للحام بالنحاس. معامل التمدد الحراري العالي يجعلها عرضة للتشوه وتكسير الإجهاد.

كما أنها عرضة للتحسس. تشير المادة المرجعية على وجه التحديد إلى ضعفها تجاه التكسير عند اللحام بالنحاس باستخدام معادن حشو معينة، مثل سبائك النحاس والزنك، بسبب الاختراق بين الحبيبات.

الفولاذ المقاوم للصدأ الفريتي (مثل 430، 446)

غالبًا ما تكون الدرجات الفريتية هي الخيار المفضل للحام بالنحاس. معامل التمدد الحراري لها أقل وأكثر تشابهًا مع الفولاذ الكربوني، مما يقلل بشكل كبير من خطر الإجهاد الحراري.

الأهم من ذلك، أنها ليست عرضة للتحسس الذي يصيب الدرجات الأوستنيتية، مما يجعلها أكثر تسامحًا بكثير أثناء دورة التسخين.

الفولاذ المقاوم للصدأ المارتنسيتي (مثل 410، 420)

تُقدر هذه الدرجات لصلابتها، والتي تتحقق من خلال المعالجة الحرارية. يمكن إجراء اللحام بالنحاس، لكن درجات الحرارة العالية ستغير حالة المعدن المعالجة حراريًا.

يتطلب لحام الفولاذ المارتنسيتي بالنحاس غالبًا تخطيطًا دقيقًا لدمج العملية مع دورات التصليد والتليين، مما يضيف تعقيدًا كبيرًا.

فهم المقايضات: العملية فوق المادة

غالبًا ما تعتمد الوصلة الناجحة على التحكم في العملية أكثر من اختيار مادة مثالية.

اختيار معدن الحشو أمر بالغ الأهمية

يجب أن يكون اختيار معدن الحشو متوافقًا مع المعدن الأساسي. كما ذكرنا، يمكن أن تسبب حشوات النحاس والزنك تكسيرًا في الفولاذ الأوستنيتي المجهد.

بالنسبة للتطبيقات عالية الأداء، غالبًا ما تُستخدم معادن الحشو القائمة على النيكل لقوتها الممتازة ومقاومتها للتآكل عند ربط الفولاذ المقاوم للصدأ. كما أن السبائك القائمة على الفضة شائعة لدرجات حرارة اللحام بالنحاس المنخفضة.

أهمية التنظيف الصحيح

المراجع واضحة: تحضير السطح غير قابل للتفاوض. يجب إزالة طبقة أكسيد الكروم، عادةً عن طريق السفع الرملي أو النقش الكيميائي.

بعد ذلك، يجب إزالة الشحوم من الجزء تمامًا باستخدام مذيبات مثل الأسيتون. أي ملوثات ستمنع معدن الحشو من الالتصاق بشكل صحيح، مما يؤدي إلى فشل الوصلة.

التحكم في دورة التسخين والتبريد

للتخفيف من الإجهاد الناتج عن التمدد الحراري، يجب التحكم في معدلات التسخين والتبريد بعناية. تعتبر دورة التبريد الأبطأ والأكثر انتظامًا حاسمة بشكل خاص لمنع التشققات في الدرجات الأوستنيتية.

يوفر اللحام بالنحاس في الفرن والفراغ تحكمًا ممتازًا في هذه الدورة الحرارية، وهذا هو السبب في أنها غالبًا ما تكون مفضلة للتجميعات الحرجة من الفولاذ المقاوم للصدأ.

اتخاذ الخيار الصحيح لتطبيقك

لا يوجد فولاذ "أفضل" واحد، بل الفولاذ المناسب لهدفك المحدد.

- إذا كان تركيزك الأساسي على البساطة والموثوقية: اختر فولاذًا مقاومًا للصدأ فريتيًا مثل النوع 430. إن تمدده الحراري المنخفض ومناعته للتحسس يجعله الخيار الأكثر وضوحًا وتسامحًا.

- إذا كان يجب عليك استخدام درجة شائعة ومقاومة للتآكل: يمكنك لحام الفولاذ الأوستنيتي مثل 304 أو 316 بنجاح، ولكن يجب عليك استخدام حشو متوافق من النيكل أو الفضة والتحكم في معدلات التسخين والتبريد بدقة لمنع تكسير الإجهاد.

- إذا كان تركيزك الأساسي على الصلابة والقوة العالية: اختر فولاذًا مارتنسيتيًا، ولكن كن مستعدًا لتطوير عملية تدمج عملية اللحام بالنحاس مع المعالجات الحرارية المطلوبة بعد اللحام بالنحاس لاستعادة خصائصه الميكانيكية.

في النهاية، يعتمد اللحام بالنحاس الناجح بشكل أقل على العثور على مادة مثالية وأكثر على إتقان العملية للمادة التي تختارها.

جدول ملخص:

| عائلة الفولاذ المقاوم للصدأ | الدرجات الرئيسية | مدى ملاءمة اللحام بالنحاس | اعتبارات رئيسية |

|---|---|---|---|

| فريتي | 430، 446 | ممتاز | تمدد حراري منخفض، محصن ضد التحسس، الأكثر تسامحًا |

| أوستنيتي | 304، 316 | صعب | تمدد حراري عالي، عرضة لتكسير الإجهاد والتحسس |

| مارتنسيتي | 410، 420 | معقد | يتطلب الدمج مع دورات المعالجة الحرارية |

حقق نتائج لحام بالنحاس لا تشوبها شائبة مع KINTEK

يتطلب لحام الفولاذ المقاوم للصدأ بالنحاس دقة وخبرة ومعدات مناسبة. سواء كنت تعمل مع درجات فريتية أو أوستنيتية أو مارتنسيتية، فإن KINTEK لديها الحلول لضمان نجاح عملية اللحام بالنحاس.

نحن نقدم:

- أفران لحام بالنحاس عالية الجودة للتحكم الدقيق في درجة الحرارة

- معادن حشو متخصصة متوافقة مع جميع عائلات الفولاذ المقاوم للصدأ

- إرشادات الخبراء حول تحسين العملية لمنع تكسير الإجهاد والتشوه

معدات ومواد مختبرنا موثوق بها من قبل المحترفين الذين يطلبون الموثوقية والأداء.

لا تدع تحديات اللحام بالنحاس تعرض مشروعك للخطر. اتصل بـ KINTEK اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكننا مساعدتك في تحقيق وصلات مثالية ومتينة في كل مرة.

دليل مرئي

المنتجات ذات الصلة

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- مصنع مخصص لأجزاء PTFE Teflon لغربال شبكة PTFE F4

- مشبك فراغ من الفولاذ المقاوم للصدأ سريع التحرير ثلاثي الأقسام

- صفائح سيراميك نيتريد السيليكون (SiN) المصنعة بدقة لتصنيع السيراميك الدقيق المتقدم

- قالب مسطح كمي بالحرارة تحت الحمراء

يسأل الناس أيضًا

- ما هي درجة حرارة الضغط المتساوي الساخن (HIP)؟ تحقيق الكثافة الكاملة للمكونات الحرجة

- ما هو استخدام الضغط المتوازن الساخن؟ تحقيق السلامة القصوى للمواد

- ماذا تفعل عملية HIP؟ القضاء على المسامية لأداء فائق للمواد

- ما هي بعض الخصائص الجذابة للمنتجات المعالجة بالكبس المتساوي الحرارة الساخن؟ تحقيق كثافة مثالية وأداء فائق

- ماذا يفعل الضغط المتساوي الحراري الساخن؟ إزالة العيوب الداخلية لأداء أجزاء فائق