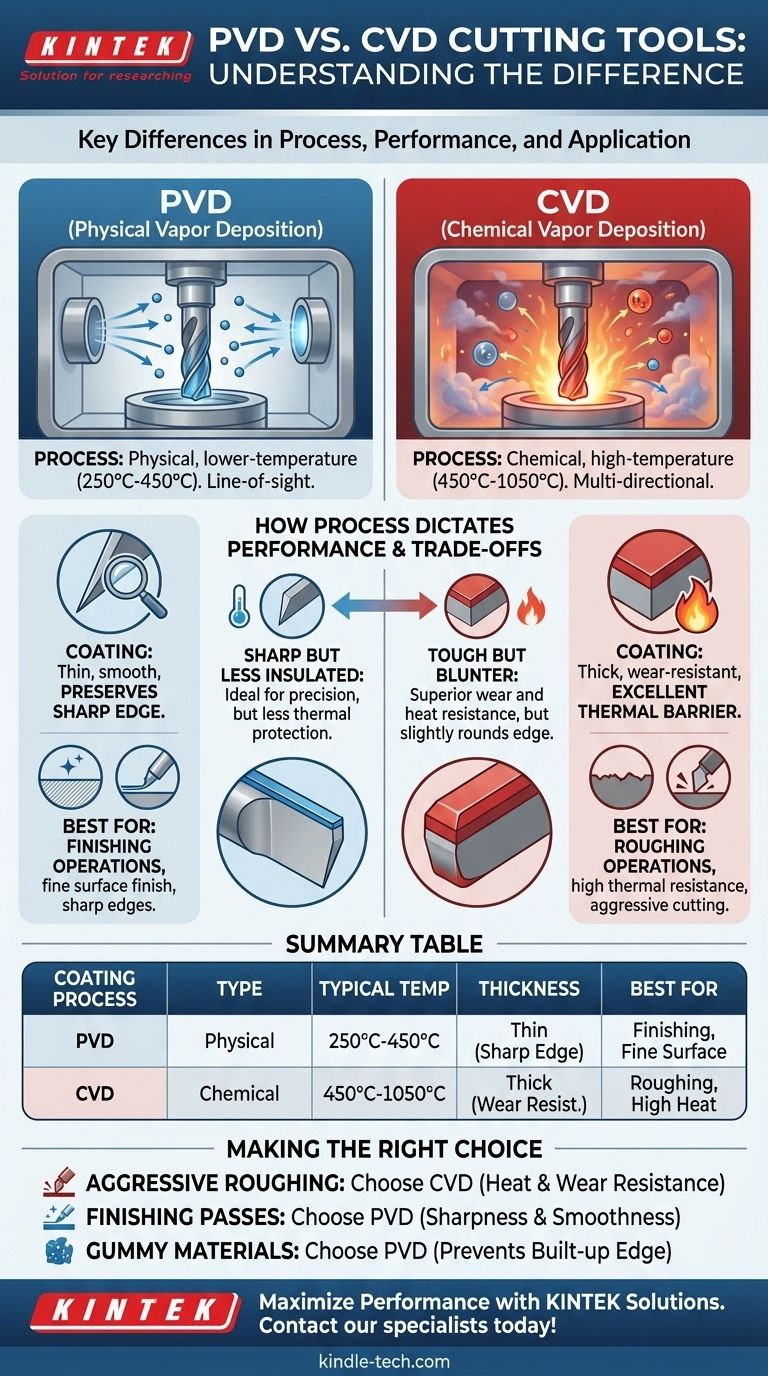

يكمن الاختلاف الجوهري بين طلاءات PVD و CVD في عملية تطبيقها. PVD (الترسيب الفيزيائي للبخار) هي عملية فيزيائية ذات درجة حرارة منخفضة ترسب طلاءً رقيقًا وناعمًا، مما يحافظ على حافة قطع حادة. في المقابل، CVD (الترسيب الكيميائي للبخار) هي عملية كيميائية ذات درجة حرارة عالية تخلق طلاءً أكثر سمكًا ومقاومة للتآكل، وتتفوق كحاجز حراري.

اختيارك لطلاء الأداة لا يتعلق بالعملية الأفضل عالميًا، بل بالعملية المناسبة تمامًا للمهمة المطروحة. استخدم PVD لدقة عمليات التشطيب و CVD للمتانة الخام المطلوبة في التخشين.

التمييز الجوهري في العملية

تصف الأسماء "الترسيب الفيزيائي للبخار" و "الترسيب الكيميائي للبخار" اختلافهما الأساسي مباشرة. يعتمد أحدهما على الميكانيكا الفيزيائية، والآخر على التفاعلات الكيميائية، وهذا يحدد كل خاصية للطلاء النهائي.

كيف يعمل PVD (الترسيب الفيزيائي)

PVD هي عملية خط الرؤية التي تعمل عادةً في درجات حرارة منخفضة، تتراوح بين 250 درجة مئوية و 450 درجة مئوية.

في هذه الطريقة، يتم تبخير مادة طلاء صلبة فيزيائيًا إلى ذرات في فراغ. ثم تنتقل هذه الذرات في خط مستقيم وتترسب على سطح أداة القطع، مكونة طبقة رقيقة وكثيفة. فكر في الأمر كعملية رش طلاء على المستوى الذري.

كيف يعمل CVD (الترسيب الكيميائي)

CVD هي عملية متعددة الاتجاهات تتطلب درجات حرارة أعلى بكثير، غالبًا من 450 درجة مئوية حتى 1050 درجة مئوية.

هنا، يتم إدخال غازات مختلفة إلى غرفة التفاعل. تتفاعل هذه الغازات مع بعضها البعض ومع سطح الأداة، مكونة طلاءً صلبًا "ينمو" على الركيزة. يسمح هذا التفاعل الكيميائي بتكوين الطلاء بشكل موحد على الأداة بأكملها، وليس فقط الأجزاء الموجودة في خط الرؤية المباشر.

كيف تحدد العملية الأداء

تترجم الاختلافات في درجة الحرارة والسمك وطريقة الترسيب مباشرة إلى كيفية أداء الأداة المطلية في تطبيق تشغيل آلي معين.

سمك الطلاء وحدّة الحافة

يخلق PVD طلاءً أرق. هذه ميزة كبيرة لأنه يسمح بالحفاظ على الحافة الأصلية الحادة والمطحونة لإدخال الكربيد.

تؤدي الحافة الأكثر حدة إلى قوى قطع أقل، وقطع أنظف، وتشطيب سطح أفضل، مما يجعل PVD مثاليًا لعمليات التشطيب.

المقاومة الحرارية والتآكل

ينتج CVD طلاءً أكثر سمكًا. يوفر هذا السمك حاجزًا حراريًا فعالًا للغاية، يعزل ركيزة الكربيد عن الحرارة الشديدة المتولدة أثناء القطع الثقيل.

هذه المقاومة الفائقة للحرارة والتآكل تجعل CVD الخيار الأمثل للتخشين والتشغيل الآلي عالي السرعة حيث يكون عمر الأداة أمرًا بالغ الأهمية.

الالتصاق والتوحيد

عادةً ما ينتج الترابط الكيميائي في عملية CVD التصاقًا ممتازًا بالركيزة. تضمن طبيعته الغازية طلاءً موحدًا جدًا، حتى على الأشكال الهندسية المعقدة للأداة.

بينما PVD هي عملية خط الرؤية، تسمح التقنيات الحديثة بدوران الأداة لتحقيق تغطية جيدة، ويمكن أن تكون درجة حرارتها المنخفضة ميزة رئيسية لبعض الركائز.

فهم المفاضلات

لا توجد طريقة طلاء مثالية لكل سيناريو. فهم قيودها المتأصلة هو مفتاح اتخاذ خيار فعال.

PVD: الحافة الحادة ولكن الأقل عزلًا

القوة الأساسية لـ PVD — رقتها — هي أيضًا قيد. يوفر الطلاء الأرق عزلًا حراريًا أقل مقارنة بـ CVD، مما يجعله أقل ملاءمة لدرجات الحرارة العالية للتخشين العدواني.

CVD: الحافة القوية ولكن الأقل حدة

سمك طلاء CVD، بينما ممتاز لمقاومة التآكل، يمكن أن يدور قليلاً الحدة المجهرية لحافة القطع. هذا يجعله أقل مثالية للتطبيقات التي تتطلب أفضل تشطيب للسطح المطلق أو لتشغيل المواد اللزجة المعرضة للحافة المتراكمة.

توافق الركيزة

يمكن أن تؤثر الحرارة الشديدة لعملية CVD على صلابة وخصائص المعادن لبعض درجات الكربيد. تجعل درجة الحرارة المنخفضة لـ PVD خيارًا أكثر أمانًا للركائز الحساسة للحرارة وهي المعيار لأدوات الفولاذ عالي السرعة (HSS) التي قد تتضرر بسبب درجات حرارة CVD.

اتخاذ الخيار الصحيح لتطبيقك

لاختيار الطلاء الصحيح، يجب عليك أولاً تحديد أولويتك التشغيلية. يحدد هدف القطع الأداة المثالية.

- إذا كان تركيزك الأساسي هو التخشين العدواني أو القطع عالي السرعة: اختر CVD لحاجزها الحراري الفائق ومقاومتها الاستثنائية للتآكل في ظروف الحرارة العالية.

- إذا كان تركيزك الأساسي هو عمليات التشطيب وتحقيق تشطيب سطح ناعم: اختر PVD للاستفادة من حافتها الحادة بشكل لا يصدق وخصائص الطلاء الناعمة.

- إذا كنت تقوم بتشغيل الفولاذ المقاوم للصدأ، أو المواد غير الحديدية، أو المواد "اللزجة": اختر أداة مطلية بـ PVD، حيث أن حافتها الحادة ضرورية لمنع تراكم الحافة (BUE).

- إذا كنت تحتاج إلى أداة للأغراض العامة للاستخدام المختلط: تستخدم العديد من الإدخالات الحديثة طلاءات متعددة الطبقات، ولكن فهم خصائص الطبقة الخارجية الأساسية سيساعدك على التنبؤ بأدائها.

في النهاية، مواءمة المزايا المميزة لكل عملية طلاء مع المتطلبات المحددة لعملية التشغيل الآلي لديك هو المفتاح لزيادة الأداء وعمر الأداة إلى أقصى حد.

جدول ملخص:

| عملية الطلاء | نوع العملية | درجة الحرارة النموذجية | سمك الطلاء | الأفضل لـ |

|---|---|---|---|---|

| PVD | الترسيب الفيزيائي للبخار | 250 درجة مئوية - 450 درجة مئوية | رقيق (يحافظ على الحافة الحادة) | عمليات التشطيب، الحواف الحادة، تشطيب السطح الناعم |

| CVD | الترسيب الكيميائي للبخار | 450 درجة مئوية - 1050 درجة مئوية | سميك (مقاومة ممتازة للتآكل) | عمليات التخشين، مقاومة حرارية عالية، قطع عدواني |

عزز أداء التشغيل الآلي لديك باستخدام حل طلاء الأداة المناسب من KINTEK!

يعد الاختيار بين طلاءات PVD و CVD أمرًا بالغ الأهمية لتحقيق أفضل النتائج في بيئة المختبر أو التصنيع لديك. سواء كنت بحاجة إلى دقة الحافة الحادة لـ PVD لعمليات التشطيب أو الحاجز الحراري الفائق لـ CVD لعمليات التخشين، تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة لتلبية متطلبات أدوات القطع الخاصة بك.

يمكن لخبرائنا مساعدتك في اختيار تقنية الطلاء المثالية لتعزيز عمر الأداة، وتحسين تشطيب السطح، وزيادة الكفاءة الكلية. لا تترك نتائج التشغيل الآلي للصدفة – اتصل بمتخصصينا اليوم لمناقشة كيف يمكن لحلول أدوات القطع من KINTEK أن تحدث تحولًا في عملياتك!

دليل مرئي

المنتجات ذات الصلة

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- آلة قطع مختبرية بسلك دقيق مع طاولة عمل 800 مم × 800 مم لقطع دائري صغير بسلك واحد من الألماس

يسأل الناس أيضًا

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما الميكروويفية؟ تحقيق طلاءات عالية الجودة ومنخفضة الحرارة

- ما هو تردد الترسيب الكيميائي للبخار بالبلازما الميكروويفية (MPCVD)؟ دليل لاختيار 2.45 جيجاهرتز مقابل 915 ميجاهرتز لتطبيقك

- ما هي طريقة MPCVD؟ دليل لتصنيع الماس عالي النقاء

- ما الفرق بين MPCVD و HFCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- ما هي مزايا بلازما الميكروويف؟ معالجة أسرع وأنقى للتطبيقات الصعبة