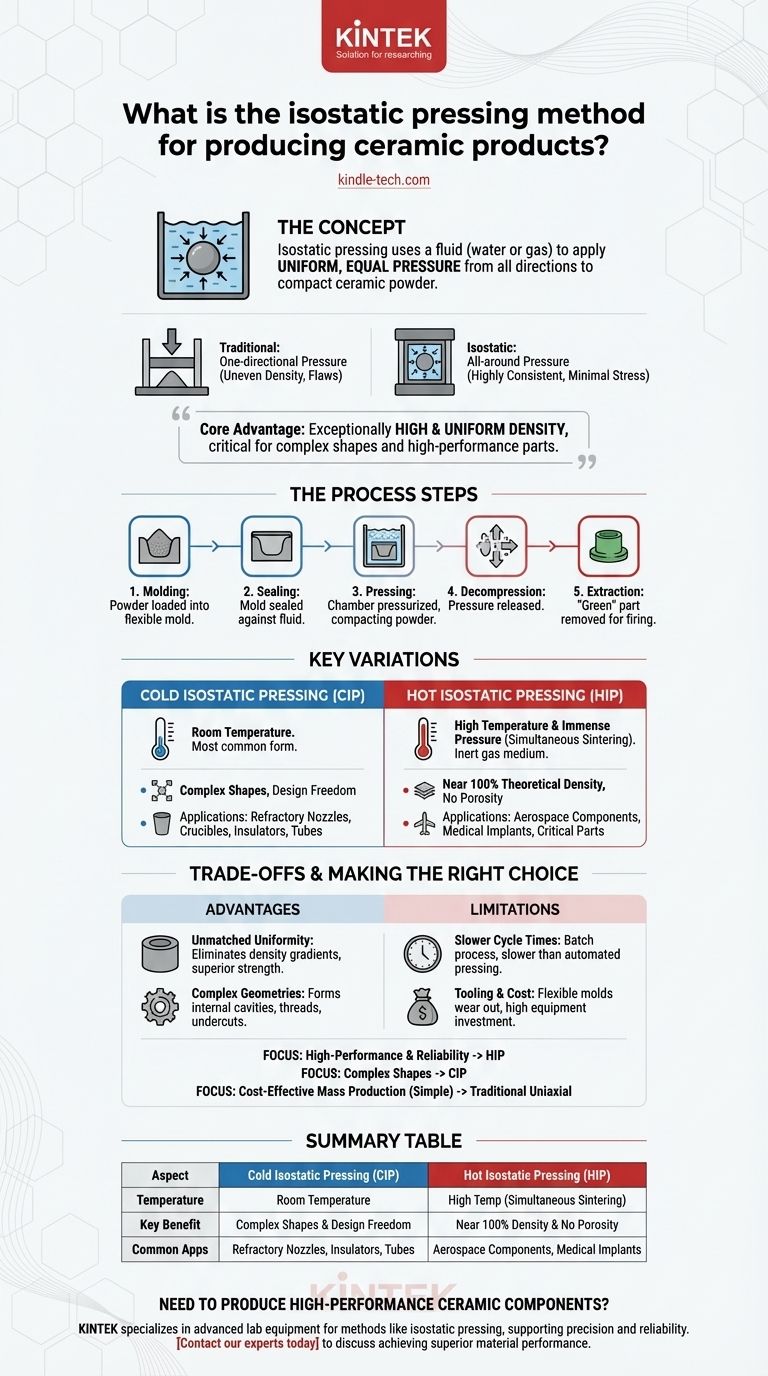

ببساطة، الكبس متساوي الخواص هو طريقة لتشكيل المساحيق تستخدم سائلاً - مثل الماء أو الغاز - لتطبيق ضغط موحد ومتساوٍ من جميع الاتجاهات لضغط المسحوق الخزفي إلى جسم صلب وموحد. يخلق هذا الضغط الشامل جزءًا "أخضر" (حالة غير مُسخّنة) متسقًا للغاية مع حد أدنى من الإجهادات الداخلية أو نقاط الضعف، والذي يتم تسخينه بعد ذلك لتحقيق صلابته وقوته النهائية.

الميزة الأساسية للكبس متساوي الخواص مقارنة بالطرق التقليدية هي قدرته على إنتاج مكونات خزفية ذات كثافة عالية وموحدة بشكل استثنائي. هذا التجانس أمر بالغ الأهمية لإنشاء أشكال معقدة وأجزاء عالية الأداء خالية من العيوب الهيكلية التي غالبًا ما تنتج عن الكبس أحادي الاتجاه.

ميكانيكا الكبس متساوي الخواص

لفهم سبب فعالية هذه الطريقة، يجب أن ننظر إلى كيفية اختلافها جوهريًا عن التقنيات التقليدية. فبدلاً من مكبس يضغط المسحوق في قالب صلب، يغمر الكبس متساوي الخواص المسحوق في وسط ناقل للضغط.

المبدأ الأساسي: الضغط الموحد

تعتمد العملية على قانون باسكال، الذي ينص على أن الضغط المطبق على سائل محصور ينتقل دون نقصان إلى كل جزء من السائل وجدران الوعاء الحاوي.

هذا يعني أن المسحوق الخزفي المُغلق في قالب مرن ومغمور في سائل سيتم ضغطه بـ ضغط متساوٍ تمامًا من كل زاوية ممكنة في وقت واحد.

خطوات العملية

تتضمن الطريقة بضع مراحل رئيسية:

- التشكيل: يتم تحميل مسحوق السيراميك الناعم في قالب مرن ومقاوم للماء، مصنوع عادةً من المطاط أو اليوريثان.

- الإغلاق: يتم إغلاق القالب لمنع السائل من تلويث المسحوق.

- الكبس: يوضع القالب المغلق في حجرة ضغط عالٍ مملوءة بسائل. يتم بعد ذلك زيادة الضغط في الحجرة، مما يضغط المسحوق إلى كتلة صلبة.

- تخفيف الضغط: يتم تحرير الضغط، ويتم إخراج القالب من الحجرة.

- الاستخراج: يتم إخراج الجزء الخزفي "الأخضر" المضغوط بعناية من القالب، ليكون جاهزًا للتجفيف والتسخين اللاحق (التلبيد).

النتيجة: كتلة "خضراء"

الناتج من هذه العملية هو جزء "أخضر". لديه قوة كافية للمناولة والتشغيل الآلي، ولكنه لم يخضع بعد لعملية التسخين النهائية التي تدمج الجسيمات الخزفية معًا، مما يمنحه صلابته وكثافته ومتانته النهائية.

الاختلافات الرئيسية للطريقة

ينقسم الكبس متساوي الخواص بشكل عام إلى فئتين بناءً على درجة الحرارة، كل منهما مناسب لتطبيقات ونتائج مختلفة.

الكبس متساوي الخواص البارد (CIP)

يتم الكبس متساوي الخواص البارد (CIP) في درجة حرارة الغرفة أو بالقرب منها. وهو الشكل الأكثر شيوعًا لهذه التقنية.

يعد CIP ممتازًا لإنتاج الأشكال المعقدة التي ستكون مستحيلة بالطرق الأخرى. غالبًا ما يستخدم لإنشاء أشكال أولية لمزيد من التشغيل الآلي أو لأجزاء مثل فوهات المواد المقاومة للحرارة، والأوعية، والعوازل الخزفية، والأنابيب للتطبيقات الكيميائية الخاصة.

الكبس متساوي الخواص الساخن (HIP)

الكبس متساوي الخواص الساخن (HIP) يجمع بين الضغط الهائل ودرجات الحرارة العالية جدًا في خطوة واحدة في وقت واحد. وسيط الضغط عادة ما يكون غازًا خاملًا مثل الأرجون.

تقوم هذه العملية بتلبيد الجزء في نفس الوقت الذي يتم فيه ضغطه، مما ينتج عنه منتج نهائي بـ كثافة نظرية تقارب 100٪ وخلو تقريبًا من المسامية. يتم حجز HIP للتطبيقات الأكثر تطلبًا وعالية الأداء حيث لا يكون فشل المادة خيارًا.

فهم المفاضلات

على الرغم من قوته، فإن الكبس متساوي الخواص ليس الحل لكل تطبيق خزفي. وتأتي فوائده مع اعتبارات محددة.

الميزة: تجانس لا مثيل له

يزيل الضغط الموحد تدرجات الكثافة والفراغات ونقاط التكسر المحتملة الشائعة في الأجزاء المصنوعة بالكبس أحادي الاتجاه (اتجاه واحد). وهذا يؤدي إلى قوة ميكانيكية وموثوقية فائقة.

الميزة: الأشكال الهندسية المعقدة

نظرًا لأن الضغط يعتمد على السوائل، يمكنه تشكيل أجزاء ذات تجاويف داخلية معقدة، وخيوط، وتجاوزات. الأمثلة المرجعية، مثل عوازل شمعات الإشعال ومستشعرات الأكسجين، تسلط الضوء على هذه القدرة.

القيود: أوقات دورة أبطأ

الكبس متساوي الخواص هو عملية دفعات. والحاجة إلى تحميل الحجرة وإغلاقها وزيادة الضغط وتخفيفه تجعلها أبطأ بكثير من الكبس بالقالب الآلي عالي السرعة.

القيود: الأدوات والتكلفة

يتمتع القالب المرن بعمر افتراضي أقصر من قوالب الفولاذ المقوى المستخدمة في الكبس التقليدي. وهذا، بالإضافة إلى التكلفة العالية لأوعية الضغط المتخصصة، يجعل الاستثمار الأولي وتكلفة الوحدة أعلى.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عملية التصنيع الصحيحة بالكامل على الأداء المطلوب للمكون، وتعقيده، وحجم الإنتاج.

- إذا كان تركيزك الأساسي هو الأداء العالي والموثوقية المطلقة: فإن الكبس متساوي الخواص، وخاصة HIP، هو الخيار الحاسم للتطبيقات الحرجة مثل مكونات الطيران أو الغرسات الطبية حيث الكثافة القصوى غير قابلة للتفاوض.

- إذا كان تركيزك الأساسي هو إنتاج أشكال معقدة: يوفر الكبس متساوي الخواص البارد (CIP) حرية تصميم لا مثيل لها للأجزاء مثل الفوهات المعقدة والأنابيب والعوازل التي لا يمكن تشكيلها بضغط اتجاهي بسيط.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة للأشكال البسيطة: يظل الكبس أحادي الاتجاه التقليدي هو الخيار الأفضل للعناصر عالية الحجم ومنخفضة التعقيد مثل البلاط أو أدوات المائدة الأساسية.

في نهاية المطاف، يعد الكبس متساوي الخواص الحل الهندسي المتميز لإنشاء مكونات خزفية موحدة وعالية الكثافة ذات أشكال هندسية متطلبة.

جدول ملخص:

| الجانب | الكبس متساوي الخواص البارد (CIP) | الكبس متساوي الخواص الساخن (HIP) |

|---|---|---|

| درجة الحرارة | درجة حرارة الغرفة | درجة حرارة عالية (تلبيد متزامن) |

| الميزة الرئيسية | الأشكال المعقدة وحرية التصميم | كثافة تقارب 100٪ وعدم وجود مسامية |

| التطبيقات الشائعة | فوهات المواد المقاومة للحرارة، العوازل، الأنابيب | مكونات الطيران، الغرسات الطبية |

هل تحتاج إلى إنتاج مكونات خزفية عالية الأداء ذات أشكال هندسية معقدة وكثافة موحدة؟

تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لتطوير واختبار المواد باستخدام طرق مثل الكبس متساوي الخواص. سواء كنت تبحث في تركيبات خزفية جديدة أو توسيع نطاق الإنتاج للتطبيقات الهامة، فإن حلولنا تدعم الدقة والموثوقية التي يتطلبها مختبرك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق أداء فائق للمواد.

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

- آلة مكبس هيدروليكي يدوي ساخن بألواح ساخنة للضغط الساخن المخبري

يسأل الناس أيضًا

- ما هي استخدامات المكابس الهيدروليكية الساخنة؟ قولبة المواد المركبة، وفلكنة المطاط، والمزيد

- ما هي المكابس الهيدروليكية الساخنة؟ تسخير الحرارة والضغط للتصنيع المتقدم

- كيف تؤثر بيئة الفرن الفراغي على مسحوق الروثينيوم المتلبد؟ تحقيق نقاء عالٍ وكثافة نظرية

- ماذا تفعل مكبس الحرارة الهيدروليكي؟ تحقيق ضغط ثابت على نطاق صناعي للإنتاج بكميات كبيرة

- كم تبلغ القوة التي يمكن لمكبس هيدروليكي أن يبذلها؟ فهم قوته الهائلة وحدود تصميمه.