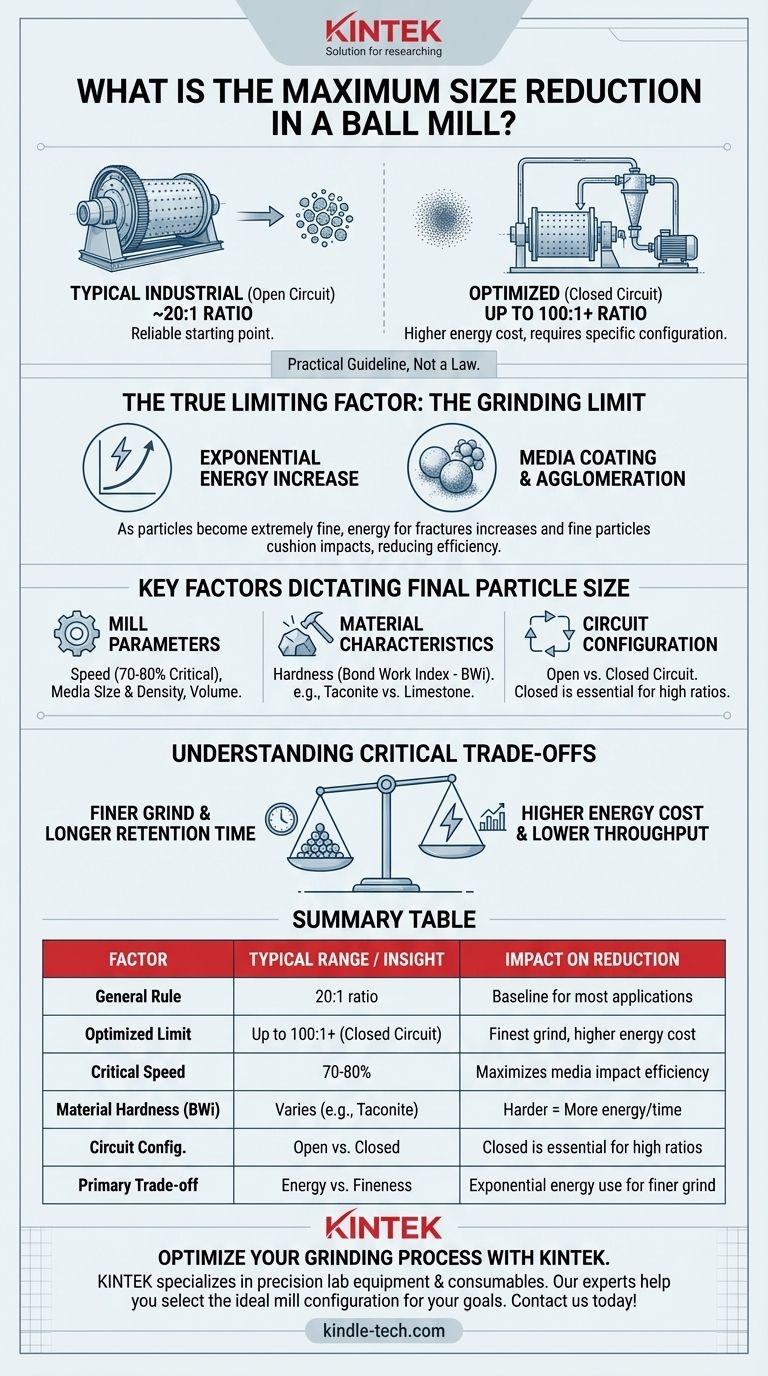

بالنسبة لطاحونة الكرات الصناعية النموذجية، تعتبر نسبة تقليل الحجم القصوى حوالي 20:1. ومع ذلك، هذا إرشادي عملي وليس قانونًا فيزيائيًا. في ظل الظروف المثلى وتكوينات الدائرة المحددة، يمكن أن تصل نسب التخفيض إلى 100:1 أو حتى أكثر، ولكن هذا يأتي مع مقايضات كبيرة في استهلاك الطاقة والإنتاجية.

إن مفهوم "الحد الأقصى" الواحد لتقليل الحجم مضلل. فالحد الحقيقي هو توازن ديناميكي بين خصائص المادة، وتكوين الطاحونة، والنقطة الاقتصادية لتناقص العوائد، حيث تصبح الطاقة المطلوبة لمزيد من الطحن باهظة.

تفكيك "نسبة التخفيض"

نسبة التخفيض هي مقارنة بسيطة بين حجم جزيئات التغذية وحجم جزيئات المنتج. وبينما هي مفيدة للتقديرات الأولية، فإن فهم ما يحكم هذه النسبة أهم بكثير لأي تطبيق عملي.

القاعدة العامة الشائعة

بالنسبة لمعظم دوائر الطحن للأغراض العامة، تعتبر نسبة 20:1 نقطة انطلاق موثوقة للتصميم والتوقع. هذا يعني أنه إذا قمت بتغذية مادة بحجم 20 مم في الطاحونة، يمكنك أن تتوقع بشكل معقول الحصول على منتج تكون فيه 80% من الجزيئات أصغر من 1 مم.

دفع الحدود التشغيلية

تحقيق نسبة تخفيض 100:1 ممكن ولكنه يتطلب نظامًا مُحسّنًا للغاية. يتضمن هذا عادةً استخدام إعداد طحن بدائرة مغلقة، حيث يتم إرسال مخرجات الطاحونة إلى مصنف (مثل الإعصار المائي) الذي يفصل الجزيئات الدقيقة عن الجزيئات الخشنة.

تخرج الجزيئات الدقيقة من النظام كمنتج نهائي، بينما يتم إرسال الجزيئات الخشنة كبيرة الحجم مرة أخرى إلى الطاحونة لمزيد من الطحن. هذا يمنع الطاحونة من إهدار الطاقة في الطحن الزائد للجزيئات التي هي بالفعل صغيرة بما يكفي.

العامل المحدد الحقيقي: حد الطحن

عندما تصبح الجزيئات دقيقة للغاية (عادة ما تدخل نطاق الميكرون)، تظهر ظاهرتان تشكلان حدًا عمليًا.

أولاً، تزداد الطاقة المطلوبة لإحداث كسور جديدة بشكل كبير. ثانيًا، يمكن أن تبدأ الجزيئات الدقيقة في تغطية وسائط الطحن (الكرات)، مما يخفف التأثيرات ويقلل بشكل كبير من كفاءة الطحن. عند هذه النقطة، قد تبدأ المادة في التكتل، مما يوقف أي تقليل إضافي للحجم بشكل فعال.

العوامل الرئيسية التي تحدد حجم الجسيمات النهائي

حجم الجسيمات النهائي الذي يمكنك تحقيقه ليس رقمًا واحدًا ولكنه نتيجة لعدة متغيرات مترابطة. التحكم في هذه المتغيرات هو المفتاح للطحن الفعال.

معلمات تشغيل الطاحونة

سرعة الطاحونة حاسمة. يتم تشغيلها عادةً بنسبة 70-80% من "سرعتها الحرجة" - السرعة النظرية التي ستدور عندها وسائط الطحن وتلتصق بغلاف الطاحونة. هذا النطاق يزيد من تأثيرات التتالي والتساقط المسؤولة عن الطحن.

كما يلعب حجم وكثافة وحجم وسائط الطحن دورًا مركزيًا. تُستخدم الكرات الأكبر والأكثر كثافة لتكسير التغذية الخشنة، بينما توفر الكرات الأصغر مساحة سطح أكبر ضرورية للطحن الأدق.

خصائص المواد

الخصائص المتأصلة للمادة التي يتم طحنها هي الأهم. مؤشر عمل بوند (BWi) هو مقياس قياسي لصلابة المادة ومقاومتها للطحن.

مادة صلبة مثل التاكونيت ستتطلب طاقة ووقت احتجاز أكبر بكثير لتحقيق نفس تقليل الحجم مثل مادة أكثر ليونة مثل الحجر الجيري.

تكوين الدائرة

كما ذكرنا، فإن نظام الدائرة المغلقة أكثر كفاءة وقدرة على إنتاج منتج أدق بكثير من نظام الدائرة المفتوحة. من خلال إزالة الجزيئات ذات الحجم المناسب باستمرار، تسمح الدائرة المغلقة للطاحونة بتركيز طاقتها حصريًا على المادة التي لا تزال بحاجة إلى الطحن.

فهم المقايضات الحرجة

تحسين دائرة الطحن هو دائمًا تمرين في موازنة الأولويات المتنافسة. فهم هذه المقايضات ضروري لاتخاذ قرارات تشغيلية سليمة.

الطاقة مقابل النعومة

هذه هي المقايضة الأساسية. الطحن عملية كثيفة الاستهلاك للطاقة، وتزداد تكلفة الطاقة بشكل كبير مع انخفاض حجم الجسيمات المستهدف. مضاعفة نعومة المنتج يمكن أن تزيد غالبًا من استهلاك الطاقة بأكثر من الضعف.

الإنتاجية مقابل وقت الاحتجاز

لتحقيق طحن أدق، يجب أن تقضي المادة وقتًا أطول داخل الطاحونة (وقت احتجاز أطول). هذا يقلل بشكل مباشر من معدل المعالجة الإجمالي، أو الإنتاجية، للنظام. يجب أن تقرر ما إذا كان المنتج الأدق يستحق معدل إنتاج أقل.

اتخاذ الخيار الصحيح لهدفك

يعتمد إعدادك الأمثل بالكامل على هدفك الأساسي. لا توجد طريقة "أفضل" واحدة لتشغيل طاحونة الكرات؛ هناك فقط أفضل طريقة لهدفك المحدد.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية لمنتج خشن: قم بالتشغيل في دائرة مفتوحة أو بإعداد مصنف خشن، واستخدم وسائط طحن أكبر، وحافظ على معدل تغذية مرتفع.

- إذا كان تركيزك الأساسي هو تحقيق منتج دقيق جدًا ومتخصص: يجب عليك استخدام نظام دائرة مغلقة مع مصنف فعال، ووسائط طحن أصغر، وكن مستعدًا لتكاليف طاقة أعلى ومعدلات إنتاج أقل.

- إذا كان تركيزك الأساسي هو تحسين كفاءة الطاقة: ركز على تشغيل الدائرة المغلقة، وحافظ على مستوى شحن الوسائط الصحيح، وتحكم بدقة في سرعة الطاحونة وكثافة الملاط لتجنب إهدار الطاقة.

في النهاية، يتم تعريف قيود طاحونة الكرات بشكل أقل بالفيزياء وأكثر بالاقتصاد ومتطلبات العملية.

جدول الملخص:

| العامل | النطاق النموذجي / الرؤية الرئيسية | التأثير على تقليل الحجم |

|---|---|---|

| القاعدة العامة | نسبة تخفيض 20:1 | خط الأساس لمعظم التطبيقات الصناعية |

| الحد الأمثل (دائرة مغلقة) | حتى 100:1 أو أكثر | يحقق أدق طحن ولكن بتكلفة طاقة أعلى |

| سرعة التشغيل الحرجة | 70-80% من السرعة الحرجة | يزيد من كفاءة تأثير وسائط الطحن |

| صلابة المادة (مؤشر عمل بوند) | تختلف حسب المادة (مثل التاكونيت مقابل الحجر الجيري) | المواد الأكثر صلابة تتطلب المزيد من الطاقة والوقت |

| تكوين الدائرة | دائرة مفتوحة مقابل دائرة مغلقة | الدائرة المغلقة ضرورية لنسب التخفيض العالية |

| المقايضة الأساسية | استهلاك الطاقة مقابل نعومة الجسيمات | الطحن الأدق يزيد استهلاك الطاقة بشكل كبير |

حسّن عملية الطحن لديك مع KINTEK

هل تتطلع إلى زيادة الإنتاجية، أو تحقيق منتج فائق الدقة، أو تحسين كفاءة الطاقة في مختبرك أو خط الإنتاج الخاص بك؟ التكوين الصحيح لطاحونة الكرات هو المفتاح لتحقيق أهدافك.

تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية، وتقدم حلولًا مصممة خصيصًا لاحتياجات الطحن الخاصة بك. يمكن لخبرائنا مساعدتك في اختيار الطاحونة المثالية، والوسائط، وتكوين الدائرة لموازنة النعومة والإنتاجية وفعالية التكلفة.

اتصل بنا اليوم لمناقشة تطبيقك ودع KINTEK توفر المعدات الموثوقة والدعم الخبير الذي تحتاجه للحصول على نتائج ممتازة في تقليل الحجم.

تواصل مع خبراء الطحن لدينا الآن!

دليل مرئي

المنتجات ذات الصلة

- مطحنة أسطوانية أفقيّة للمختبر

- آلة طحن كروية كوكبية عالية الطاقة للخزان الأفقي للمختبر

- مطحنة كروية كوكبية دوارة للمختبر

- آلة طحن الكرة الأفقية المختبرية

- آلة طحن كروية كوكبية عالية الطاقة متعددة الاتجاهات للمختبر

يسأل الناس أيضًا

- ما هي وظيفة مطحنة الكرات الكوكبية في مركبات Al2O3-TiCN/Co-Ni؟ تحقيق تجانس مثالي للمواد

- ما هي الوظيفة الأساسية للطحن الكروي في تحضير مواد الأدوات الخزفية المتدرجة من Al2O3/ZrO2؟ الخلط الرئيسي

- ما هو الدور الذي تلعبه مطحنة الكرات الكوكبية في تحضير مساحيق إلكتروليت الحالة الصلبة LLZO؟ تحسين التلبيد

- ما هو دور مطحنة الكرات عالية الطاقة في تخليق ODS-HEC؟ تشغيل التحالف الميكانيكي والتكرير النانوي

- ما هو الدور الحاسم لآلة الطحن الكروي الكوكبي في تخليق الإلكتروليت الصلب الكبريتيدي؟ إتقان التلدين عالي الطاقة

- ما هو دور الطحن الكروي عالي الطاقة في تصنيع إلكتروليتات الحالة الصلبة الكبريتيدية؟ تمكين التصنيع

- ما هي وظيفة مطحنة الكرات الكوكبية في تحضير المركبات القائمة على MoSi2؟ إتقان السبائك الميكانيكية

- ما هو حجم جزيئات المطحنة الكوكبية؟ حقق دقة النانو لموادك