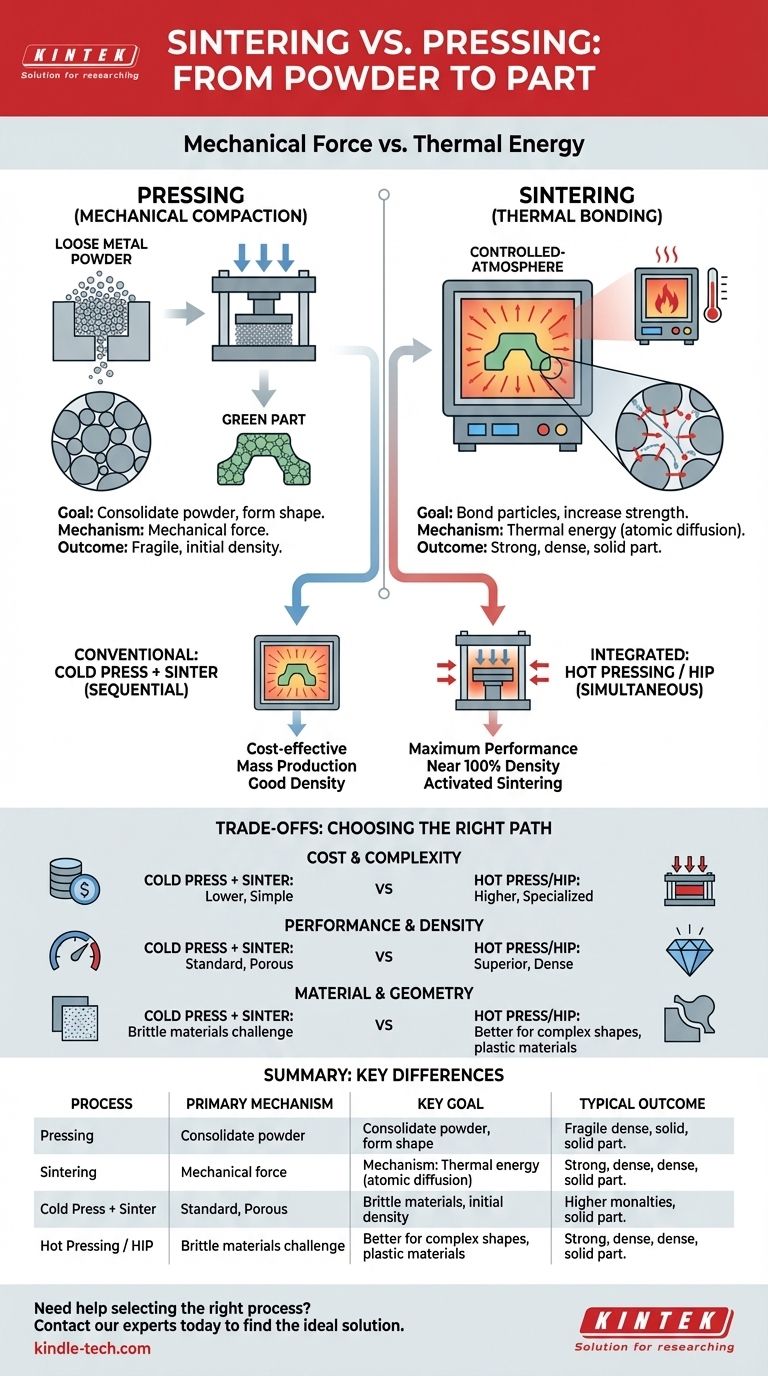

في جوهرها، الضغط والتلبيد عمليتان متميزتان ولكنهما متكاملتان تستخدمان لتحويل المساحيق إلى أجسام صلبة. الضغط هو عملية ميكانيكية تستخدم القوة لضغط المسحوق في شكل مرغوب، يُعرف باسم "الجزء الأخضر". التلبيد هو عملية حرارية لاحقة تقوم بتسخين هذا الجزء لربط الجزيئات معًا، مما يزيد من قوته وكثافته دون صهره.

التمييز الأساسي هو في الآلية: يستخدم الضغط القوة الميكانيكية لإنشاء الشكل والكثافة الأولية، بينما يستخدم التلبيد الطاقة الحرارية لصهر الجزيئات معًا وإنشاء كتلة قوية وصلبة. إنهما ليسا بديلين، بل مرحلتان متميزتان يمكن دمجهما بطرق مختلفة للحصول على جزء نهائي.

الهدف الأساسي: من المسحوق إلى الجزء

يبدأ مجال تعدين المساحيق بمشكلة بسيطة: لديك مجموعة من جزيئات معدنية أو خزفية دقيقة، وتحتاج إلى إنشاء مكون واحد كثيف وقوي. يعد كل من الضغط والتلبيد أدوات حاسمة لحل هذه المشكلة.

الخطوة 1: الضغط (الضغط الميكانيكي)

الضغط هو عملية تطبيق قوة على مسحوق موجود داخل قالب. الهدف الأساسي هو دمج المسحوق السائب، وزيادة كثافته وتشكيله في شكل معين، وإن كان هشًا.

يُطلق على هذا الشكل الأولي اسم الجزء الأخضر. وله الهندسة المطلوبة ولكنه يفتقر إلى القوة الميكانيكية الكبيرة لأن الجزيئات متماسكة فقط بالتشابك الميكانيكي، وليس بالروابط المعدنية الحقيقية.

الخطوة 2: التلبيد (الربط الحراري)

التلبيد هو ما يحول الجزء الأخضر الهش إلى مكون قوي. يوضع الجزء في فرن ذي جو متحكم فيه ويُسخن إلى درجة حرارة عالية، عادةً ما تكون أقل من نقطة انصهار المادة.

عند درجة الحرارة المرتفعة هذه، تحدث عملية الانتشار الذري عند نقاط التلامس بين الجزيئات. تهاجر الذرات عبر حدود الجزيئات، مما يتسبب في اندماج الجزيئات الفردية معًا، مما يقلل من المسامية ويزيد بشكل كبير من قوة الجزء وكثافته وسلامته.

كيف تتفاعل العمليات: الطرق الباردة مقابل الساخنة

يكمن الاختلاف الرئيسي في استراتيجية التصنيع في متى و كيف يتم دمج الضغط والتلبيد. يؤدي هذا إلى مسارين رئيسيين.

المسار التقليدي: الضغط البارد + التلبيد

هذه عملية متسلسلة من خطوتين:

- الضغط البارد: يتم ضغط المسحوق أولاً في جزء أخضر في درجة حرارة الغرفة.

- التلبيد: ثم يُزال الجزء الأخضر من المكبس ويُسخن في فرن منفصل لتلبيده.

هذه هي الطريقة الأكثر شيوعًا وغالبًا ما تكون الأكثر فعالية من حيث التكلفة لإنتاج كميات كبيرة من الأجزاء التي لا تتطلب أقصى كثافة نظرية.

المسار المتكامل: الضغط الساخن (التلبيد المنشط)

في الضغط الساخن، يتم تطبيق الضغط والحرارة في وقت واحد. يوضع المسحوق في قالب يمكنه تحمل درجات الحرارة القصوى، ويُسخن تحت ضغط ميكانيكي ثابت.

يُعتبر هذا النهج المتكامل عملية تلبيد منشطة. يساعد الضغط على تكسير طبقات الأكسيد السطحية على جزيئات المسحوق ويدفعها إلى التلامس الوثيق، مما يسرع الانتشار الذري وتكوين السبائك. والنتيجة هي عملية أسرع بكثير يمكنها تحقيق كثافات نهائية أعلى بكثير مقارنة بالتلبيد التقليدي.

النوع عالي الضغط: الضغط المتوازن الساخن (HIP)

الضغط المتوازن الساخن (HIP) هو شكل متقدم من الضغط الساخن. بدلاً من استخدام قالب ميكانيكي، فإنه يطبق ضغطًا عاليًا للغاية من جميع الاتجاهات عبر غاز خامل. هذا الضغط المتوازن فعال بشكل استثنائي في القضاء على أي فراغات داخلية متبقية، مما يسمح بإنتاج أجزاء تصل إلى ما يقرب من 100% من الكثافة النظرية.

فهم المفاضلات

يتضمن اختيار مسار العملية الصحيح الموازنة بين التكلفة والتعقيد والأداء المطلوب للمكون النهائي.

التكلفة والتعقيد

تستخدم طريقة الضغط البارد + التلبيد التقليدية معدات أبسط وأقل تكلفة وهي بشكل عام النهج الأكثر فعالية من حيث التكلفة للإنتاج بالجملة.

يتطلب الضغط الساخن و HIP مكابس وأفرانًا متخصصة ومكلفة للغاية قادرة على العمل في ظل ظروف قاسية، مما يجعلها مناسبة للمكونات ذات الحجم الأقل والقيمة الأعلى.

الأداء والكثافة

للتطبيقات التي تكون فيها أقصى قوة وأداء أمرًا بالغ الأهمية، فإن الضغط الساخن و HIP متفوقان. يساعد التطبيق المتزامن للضغط على إغلاق المسام التي قد تبقى بعد التلبيد التقليدي، مما يؤدي إلى جزء أكثر كثافة وقوة.

قيود المواد والهندسة

يمكن لبعض مساحيق السيراميك الهشة أن تتشقق تحت الضغوط العالية للضغط البارد. يمكن أن يكون الضغط الساخن بديلاً ألطف، حيث تكون المادة أكثر مرونة عند درجات الحرارة المرتفعة. علاوة على ذلك، قد يكون من الصعب تكثيف الأشكال الهندسية المعقدة بشكل موحد بالضغط البسيط، مما يجعل الضغط المتوازن لـ HIP خيارًا أكثر فعالية.

اتخاذ القرار الصحيح لهدفك

يجب أن يكون قرارك مدفوعًا بالمتطلبات المحددة لمكونك وبيئة الإنتاج.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وبتكلفة فعالة: فإن مسار الضغط البارد + التلبيد المكون من خطوتين هو المعيار الصناعي والخيار الأكثر عملية.

- إذا كان تركيزك الأساسي هو أقصى أداء وكثافة وقوة: فإن الضغط الساخن أو الضغط المتوازن الساخن (HIP) ضروريان لتحقيق الخصائص المادية الفائقة المطلوبة للتطبيقات الحرجة.

- إذا كنت تعمل بمواد يصعب ضغطها أو أشكال معقدة: يوفر الضغط الساخن أو HIP التحكم اللازم لتشكيل جزء كثيف تمامًا دون إدخال عيوب.

في النهاية، يتعلق اختيار الطريقة الصحيحة بالجمع الاستراتيجي بين القوة الميكانيكية والطاقة الحرارية لتحقيق النتيجة المرجوة بكفاءة.

جدول الملخص:

| العملية | الآلية الأساسية | الهدف الرئيسي | النتيجة النموذجية |

|---|---|---|---|

| الضغط | القوة الميكانيكية | ضغط المسحوق في شكل "جزء أخضر" | جزء هش بكثافة أولية |

| التلبيد | الطاقة الحرارية | صهر الجزيئات عبر الانتشار الذري | جزء قوي، كثيف، صلب |

| الضغط البارد + التلبيد | القوة والحرارة المتسلسلة | إنتاج كميات كبيرة بتكلفة فعالة | كثافة جيدة، معيار صناعي |

| الضغط الساخن / HIP | القوة والحرارة المتزامنة | أقصى كثافة وأداء | كثافة نظرية تقارب 100% |

هل تحتاج إلى مساعدة في اختيار عملية تعدين المساحيق المناسبة لمواد مختبرك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة اللازمة لتطبيقات الضغط والتلبيد. سواء كنت تقوم بتطوير مواد جديدة في البحث والتطوير أو تحسين الإنتاج بكميات كبيرة، يمكن لخبرتنا ومجموعة منتجاتنا مساعدتك في تحقيق نتائج متفوقة في الكثافة والقوة والكفاءة.

دعنا نناقش متطلباتك المحددة. اتصل بخبرائنا اليوم للعثور على الحل الأمثل لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

يسأل الناس أيضًا

- كيف يضمن نظام التفريغ العالي لفرن التلبيد بالضغط الساخن الفراغي نقاء أهداف سبيكة W-Si؟ دليل

- ما هو الدور الذي تلعبه فرن التلبيد بالضغط الساخن الفراغي في تحضير سبائك TiAl؟ تحقيق كثافة قريبة من النظرية

- ما هو الدور الذي تلعبه أفران الضغط الأيزوستاتيكي الساخن (HIP) في معالجة ATO؟ تحقيق أقصى كثافة وموصلية

- ما هي وظيفة فرن الضغط الساخن بالتفريغ؟ تحقيق التكثيف العالي في تخليق Al-Ti-Zr

- ما هي وظيفة المكبس الساخن عالي الأداء في عملية تشكيل تجميع الغشاء والكهرود (MEA)؟

- ما هي ميزات معدات الضغط الساخن بالتفريغ التي تستخدمها عملية الضغط الساخن المزدوجة الخطوات؟ تحسين AlMgTi

- كيف يساهم نظام البيئة الفراغية في عملية التلبيد بالضغط الساخن لـ B4C-CeB6؟ اكتشف أقصى كثافة للسيراميك

- ما هو تأثير الضغط أثناء التلبيد؟ تحقيق كثافة أعلى وبنى مجهرية أدق بشكل أسرع