في جوهرها، تعد ثني الدرفلة عملية تشكيل مستمرة للمعادن تستخدم مجموعة من الدرافيل لتشكيل صفائح وألواح أو مقاطع إنشائية مسطحة بشكل تدريجي إلى أقواس منحنية أو مخاريط أو أسطوانات كاملة. على عكس الكبس بالفرامل، الذي ينتج انحناءات حادة ومتقطعة، تتفوق ثني الدرفلة في إنتاج انحناءات ناعمة وذات نصف قطر كبير دون تغيير سمك المادة.

تعد ثني الدرفلة الطريقة الأكثر كفاءة لإنشاء انحناءات ذات نصف قطر كبير في المعدن. ومع ذلك، يعتمد النجاح كليًا على فهم التفاعل بين تكوين الماكينة وخصائص المادة والتحدي الكامن المتمثل في ارتداد المادة للخلف (Springback).

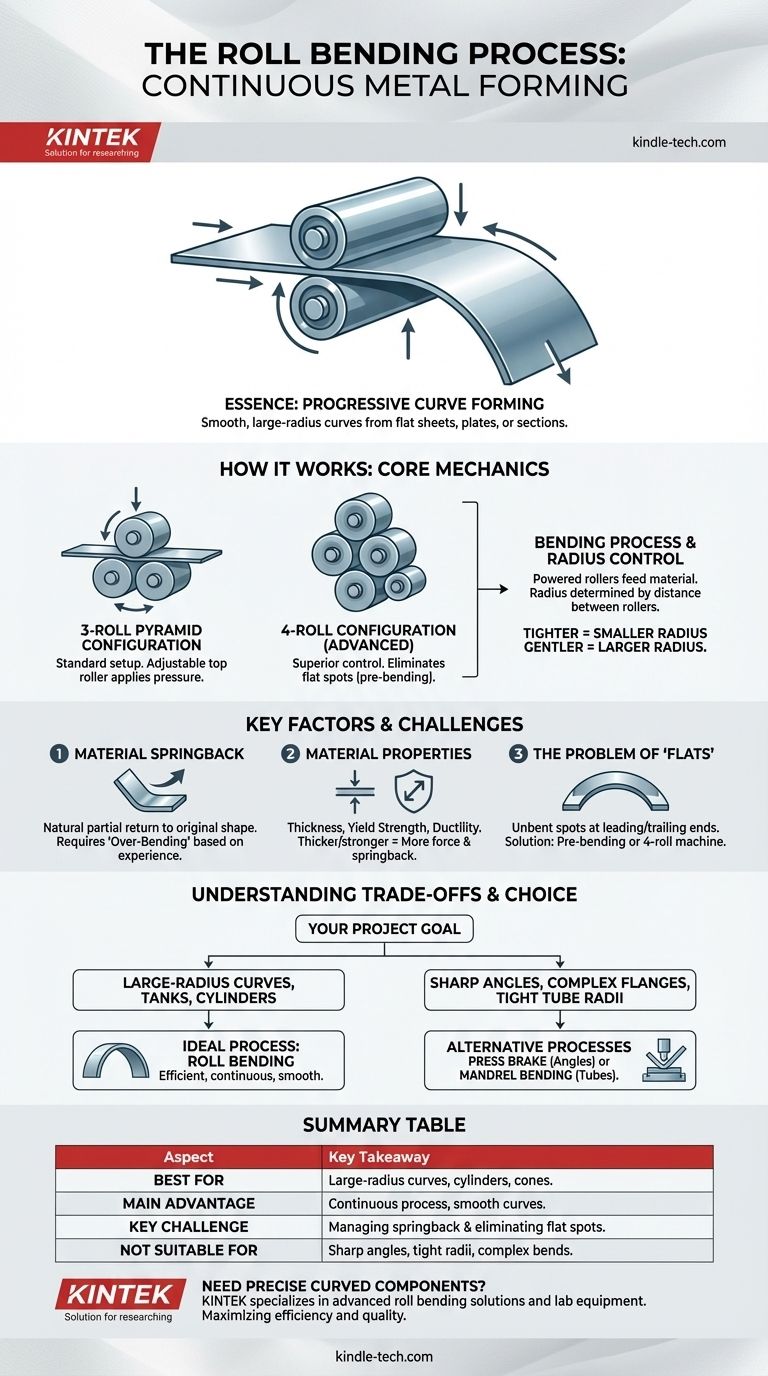

كيف تعمل عملية ثني الدرفلة: الميكانيكا الأساسية

في جوهرها، تعد ثني الدرفلة عملية ميكانيكية مباشرة. يتم تغذية قطعة معدنية مسطحة بين درافيل متعددة تطبق ضغطًا، مما يؤدي إلى انحناء دائم على طولها.

تكوين الماكينة

تستخدم معظم ماكينات ثني الدرفلة تكوين هرمي من ثلاثة درافيل، حيث يدعم درفيلان سفليان المادة، ويطبق درفيل علوي واحد قابل للتعديل ضغطًا لأسفل.

تستخدم الماكينات الأكثر تقدمًا تكوينًا بأربع درافيل، يضيف درفيلًا رابعًا. يوفر هذا الإعداد تحكمًا فائقًا، خاصة لثني أطراف المادة مسبقًا للتخلص من البقع المسطحة الشائعة في أنظمة الثلاثة درافيل.

عملية الثني

تبدأ العملية بتغذية المادة الخام المسطحة في الماكينة. يتم خفض الدرفيل العلوي القابل للتعديل لتطبيق قدر دقيق من القوة.

أثناء تغذية الدرافيل المزودة بالطاقة للمادة عبر الماكينة، يتم ثنيها باستمرار إلى نصف قطر محدد. يمكن تكرار هذه العملية، مع تعديلات تدريجية للدرفيل العلوي، لتحقيق الانحناء المطلوب النهائي.

التحكم في نصف قطر الانحناء

يتم تحديد نصف قطر المنحنى من خلال المسافة بين الدرافيل. يؤدي تحريك الدرفيل العلوي ليقترب من الدرافيل السفلية إلى إنشاء منحنى أضيق (نصف قطر أصغر)، بينما يؤدي تحريكه بعيدًا إلى إنتاج منحنى أكثر اعتدالًا (نصف قطر أكبر).

العوامل الرئيسية التي تؤثر على النتيجة

إن تحقيق انحناء دقيق ليس بالأمر البسيط مثل ضبط الدرافيل. يجب إدارة العديد من عوامل المادة والعملية بعناية.

ارتداد المادة للخلف (Springback)

الارتداد للخلف هو الميل الطبيعي للمعدن للعودة جزئيًا إلى شكله المسطح الأصلي بعد إزالة قوة الثني.

يجب على المشغلين ثني المادة أكثر من اللازم متجاوزين نصف القطر المستهدف، تحسبًا لدرجة الارتداد للخلف. يتطلب هذا خبرة وفهمًا عميقًا لقوة الخضوع ومرونة المادة.

خصائص المادة

تعد سماكة المادة وقوة الخضوع وقابليتها للطرق متغيرات حاسمة. تتطلب المواد الأكثر سمكًا والأقوى قوة أكبر بكثير للثني وستظهر ارتدادًا أكبر للخلف.

مشكلة "البقع المسطحة"

في عملية الثلاثة درافيل القياسية، لا تمر الأجزاء من المادة عند الأطراف الأمامية والخلفية بالكامل تحت نقطة ثني الدرفيل العلوي. وهذا يترك بقعًا مسطحة غير مثنية.

غالبًا ما يتم حل هذه المشكلة عن طريق الثني المسبق للأطراف في عملية منفصلة (مثل الكبس بالفرامل) أو باستخدام ماكينة بأربعة درافيل مصممة للتعامل مع هذا الثني الأولي.

فهم المفاضلات

تعد ثني الدرفلة عملية قوية، لكنها ليست حلاً شاملاً لجميع احتياجات الثني. إن فهم قيودها هو مفتاح استخدامها بفعالية.

الأفضل للأنصاف الأقطار الكبيرة

تعد ثني الدرفلة العملية المثالية لإنشاء منحنيات واسعة وكبيرة. وهي غير مناسبة لإنتاج أنصاف أقطار ضيقة أو زوايا حادة بزاوية 90 درجة، والتي هي من اختصاص تشكيل الكبس بالفرامل.

تعقيد هندسي محدود

تم تصميم العملية لإنشاء منحنيات بسيطة ذات نصف قطر ثابت، أو أسطوانات، أو مخاريط. لا يمكنها بسهولة إنتاج أجزاء ذات انحناءات متعددة ومعقدة أو أنصاف أقطار متغيرة في تمريرة واحدة.

احتمالية التشوه

قد يؤدي الإعداد غير الصحيح إلى حدوث عيوب. على سبيل المثال، إذا لم تكن الدرافيل متوازية تمامًا، فقد تبدأ المادة في تشكيل مخروط بدلاً من أسطوانة. يتطلب هذا معايرة دقيقة للماكينة ومهارة المشغل.

اتخاذ القرار الصحيح لمشروعك

يعد اختيار عملية التشكيل الصحيحة أمرًا بالغ الأهمية لتحقيق نية التصميم الخاصة بك بكفاءة وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو إنشاء مكونات إنشائية ذات نصف قطر كبير أو خزانات أو أسطوانات: تعد ثني الدرفلة دائمًا تقريبًا الطريقة الأكثر كفاءة واقتصادية.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء ذات زوايا حادة ومتقطعة أو حواف معقدة: يوفر الكبس بالفرامل الدقة والتحكم اللازمين للثني الزاوي.

- إذا كان تركيزك الأساسي هو ثني الأنابيب أو المواسير إلى نصف قطر ضيق دون أن تنهار: يعد ثني الأنابيب بالقالب (Mandrel tube bending) هو العملية المتخصصة المطلوبة لدعم الأنبوب من الداخل.

في النهاية، تحدد هندسة الجزء الخاص بك عملية التصنيع الأفضل للمهمة.

جدول ملخص:

| الجانب | الخلاصة الرئيسية |

|---|---|

| الأفضل لـ | منحنيات ذات نصف قطر كبير، أسطوانات، ومخاريط |

| الميزة الرئيسية | عملية مستمرة لمنح انحناءات ناعمة دون تغيير في السماكة |

| التحدي الرئيسي | إدارة ارتداد المادة للخلف والقضاء على البقع المسطحة |

| غير مناسب لـ | الزوايا الحادة، أنصاف الأقطار الضيقة، أو الانحناءات الهندسية المعقدة |

هل تحتاج إلى إنشاء مكونات معدنية منحنية دقيقة لمشروعك؟

تتخصص KINTEK في توفير المعدات المخبرية والآلات، بما في ذلك حلول ثني الدرفلة المتقدمة، التي تمكّن عمليات التصنيع والبحث والتطوير لديك. تضمن خبرتنا اختيارك للعملية الصحيحة لمادتك ومتطلبات التصميم، مما يزيد من الكفاءة والجودة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجاتك المخبرية والإنتاجية بالمعدات والمواد الاستهلاكية المناسبة.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط الأقراص باللكمة الواحدة وآلة ثقب الأقراص الدوارة للإنتاج الضخم لـ TDP

- آلة فلكنة المطاط آلة الفلكنة الصحافة الفلكنة للمختبر

- آلة خلط مطاط مفتوحة من نوع لفة مزدوجة للكسارة المطاطية

- جهاز غربلة كهرومغناطيسي ثلاثي الأبعاد

- قالب تسخين مزدوج الألواح للمختبر

يسأل الناس أيضًا

- ما هي عيوب التصنيع بالكبس؟ التكاليف المرتفعة وقيود التصميم للإنتاج الضخم

- ما الفرق بين مكبس الأقراص أحادي اللكمة والمكبس الدوار؟ اختر الجهاز المناسب لمختبرك أو إنتاجك

- ما هي سرعة مكبس الأقراص الدوار؟ أطلق العنان لأقصى سرعات الإنتاج لأقراصك

- ما هي أنواع مكابس الأقراص المختلفة؟ اختر الجهاز المناسب لمختبرك أو لعمليات الإنتاج

- ما هو استخدام مكبس الأقراص؟ تحويل المسحوق إلى أقراص دقيقة وموحدة