بشكل عام، المواد الأكثر عرضة للتقصف الهيدروجيني هي السبائك المعدنية عالية القوة. بينما يشتهر الفولاذ عالي القوة بذلك، تؤثر الظاهرة أيضًا على المواد الهندسية الحيوية مثل سبائك التيتانيوم، وسبائك النيكل، وحتى بعض سبائك الألومنيوم عالية القوة. العامل المشترك هو مزيج من الإجهاد الشد العالي، وبنية مجهرية قابلة للتأثر، ومصدر للهيدروجين الذري.

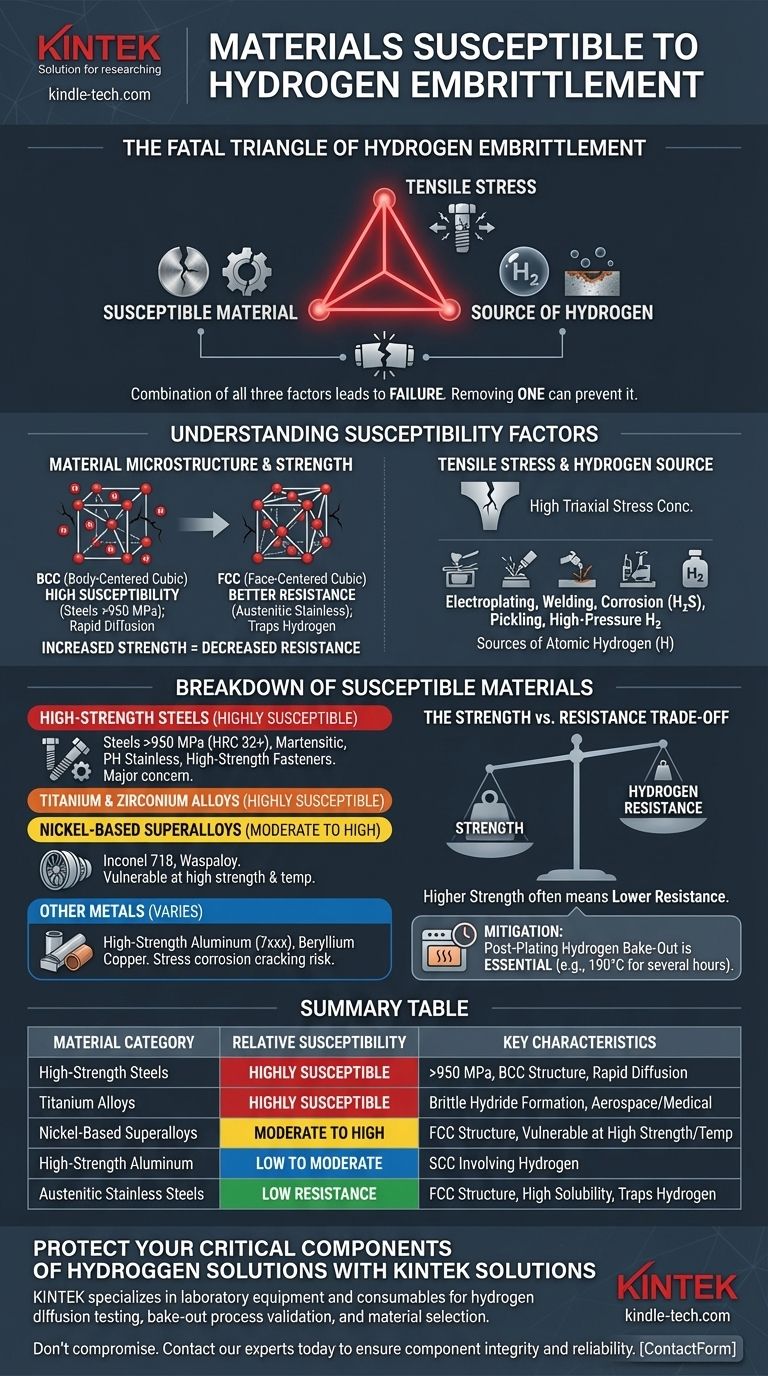

المبدأ الأساسي الذي يجب فهمه هو أن التقصف الهيدروجيني لا ينجم عن عامل واحد، بل عن "مثلث قاتل" من الظروف: مادة قابلة للتأثر، ووجود إجهاد شد (سواء كان مطبقًا أو متبقيًا)، والتعرض لمصدر للهيدروجين. إزالة أي من هذه العناصر الثلاثة يمكن أن يمنع الفشل.

فهم العوامل الرئيسية للتأثر

التقصف الهيدروجيني هو آلية فشل معقدة. قبل سرد مواد محددة، من الضروري فهم لماذا هي قابلة للتأثر. يتم تحديد المخاطر من خلال التفاعل بين البنية الداخلية للمادة وبيئتها الخارجية.

دور البنية المجهرية للمادة والقوة

تعد البنية البلورية الداخلية للمادة ومستوى قوتها أهم العوامل الجوهرية. بشكل عام، كلما زادت قوة وصلابة السبيكة، انخفضت مقاومتها للتقصف الهيدروجيني بشكل كبير.

المواد ذات البنية البلورية المكعبة المتمركزة حول الجسم (BCC)، مثل الفولاذ الفريتي والمارْتِنْزيتي، شديدة التأثر. تسمح هذه البنية بانتشار سريع لذرات الهيدروجين الصغيرة ولكن لديها قابلية ذوبان منخفضة، مما يعني أن الهيدروجين لا يبقى "محاصرًا" ويمكن أن ينتقل بسهولة إلى مناطق الإجهاد العالي لبدء الشقوق.

على النقيض من ذلك، تتمتع المواد ذات البنية المكعبة المتمركزة حول الوجه (FCC)، مثل الفولاذ المقاوم للصدأ الأوستنيتي (مثل 304، 316)، بمقاومة أفضل بكثير. تتمتع الشبكة البلورية المكعبة المتمركزة حول الوجه بقابلية ذوبان أعلى للهيدروجين ومعدل انتشار أقل، مما يحبس ذرات الهيدروجين بشكل فعال في مواقع أقل ضررًا.

الحاجة الماسة للإجهاد الشد

تنتقل ذرات الهيدروجين إلى مناطق الإجهاد الشد الثلاثي العالي، مثل طرف الشق، أو الشق، أو حتى العيوب المجهرية داخل المادة. الإجهاد هو القوة الدافعة التي تركز الهيدروجين.

يمكن أن يكون هذا الإجهاد ناتجًا عن حمل مطبق (مثل وصلة مثبتة بمسامير تحت الشد) أو من إجهاد متبقي ناتج عن عمليات التصنيع مثل اللحام أو التشكيل أو الطحن.

المصدر الأساسي للهيدروجين

لا يمكن للمادة أن تصبح هشة بدون مصدر للهيدروجين الذري (H) الذي يمكن امتصاصه. يمكن أن يأتي هذا الهيدروجين من مصادر عديدة أثناء التصنيع أو الخدمة.

تشمل المصادر الشائعة الطلاء الكهربائي، اللحام بأقطاب كهربائية رطبة، التآكل (خاصة في بيئات H₂S "الحامضة")، عمليات التنظيف مثل التخليل الحمضي، والتعرض المباشر لغاز الهيدروجين عالي الضغط.

تفصيل المواد القابلة للتأثر

بناءً على المبادئ المذكورة أعلاه، يمكننا تصنيف المواد حسب قابليتها النسبية للتأثر.

الفولاذ عالي القوة (شديد التأثر)

هذه هي الفئة الأكثر تأثرًا ودراسة على نطاق واسع. تصبح القابلية للتأثر مصدر قلق كبير للفولاذ الذي تتجاوز قوته الشد 950-1000 ميجا باسكال (140-145 ألف رطل لكل بوصة مربعة) أو صلابته حوالي HRC 32.

تشمل الأمثلة الفولاذ المارتنزي، والفولاذ المقاوم للصدأ المتصلب بالترسيب (PH) (مثل 17-4PH في ظروف القوة العالية)، والمثبتات عالية القوة (الدرجة 8 / الفئة 10.9 وما فوق).

سبائك التيتانيوم والزركونيوم (شديدة التأثر)

سبائك التيتانيوم، مثل Ti-6Al-4V الشائعة، شديدة التعرض للتقصف الهيدروجيني. يمكن أن تفشل عبر آليتين: التقصف المعتمد على معدل الإجهاد من الهيدروجين المذاب أو تكوين أطوار هيدريد التيتانيوم الهشة.

سبائك الزركونيوم، المستخدمة على نطاق واسع في الصناعة النووية، شديدة التأثر أيضًا بتكوين الهيدريدات الهشة.

السبائك الفائقة القائمة على النيكل (معتدلة إلى شديدة التأثر)

بينما توفر بنيتها المكعبة المتمركزة حول الوجه (FCC) مقاومة أكبر من الفولاذ، فإن سبائك النيكل عالية القوة مثل Inconel 718 أو Waspaloy قابلة للتأثر، خاصة عند مستويات القوة العالية. يعتبر التقصف مصدر قلق في البيئات التي تحتوي على غاز الهيدروجين، خاصة في درجات الحرارة المرتفعة.

معادن أخرى قابلة للتأثر

- سبائك الألومنيوم: تعتبر عمومًا أقل عرضة للتأثر، ولكن سبائك سلسلة 7xxx عالية القوة يمكن أن تكون عرضة للخطر، خاصة للتآكل الناتج عن الإجهاد، والذي غالبًا ما يتضمن آلية التقصف الهيدروجيني.

- سبائك النحاس: النحاس النقي مقاوم، ولكن بعض سبائك النحاس عالية القوة مثل نحاس البريليوم يمكن أن تظهر قابلية للتأثر.

فهم المفاضلات: القوة مقابل المقاومة

عند اختيار المواد، يواجه المهندسون صراعًا أساسيًا بين الخصائص الميكانيكية والمقاومة البيئية.

عقوبة القوة-القابلية للتأثر

أهم مفاضلة هي القوة مقابل مقاومة الهيدروجين. العمليات نفسها التي تجعل الفولاذ أقوى (مثل التبريد والتلدين لإنشاء بنية مجهرية مارتنزية) تجعله أيضًا أكثر عرضة للهيدروجين بشكل كبير. هذا قيد تصميم أساسي للمثبتات والمكونات الهيكلية عالية القوة.

تاريخ المعالجة مهم

يمكن أن يكون لمكونين مصنوعين من نفس السبيكة قابليات مختلفة تمامًا بناءً على معالجتهما. سيكون المكون الذي يحتوي على إجهاد متبقي عالٍ من اللحام أو المعالجة الحرارية غير الصحيحة أكثر عرضة للخطر بكثير من المكون الذي تم تخفيف إجهاده بشكل صحيح.

أهمية خطوات التخفيف

بالنسبة للمواد القابلة للتأثر المستخدمة في بيئات شحن الهيدروجين (مثل الطلاء)، فإن التخفيف ليس اختياريًا. يعد الخبز الهيدروجيني بعد الطلاء (على سبيل المثال، عند 190 درجة مئوية / 375 درجة فهرنهايت لعدة ساعات) إجراءً قياسيًا وضروريًا لطرد الهيدروجين الممتص من الجزء قبل أن يتسبب في التلف.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد اختيارك للمواد بفهم واضح لبيئة الخدمة والمتطلبات الميكانيكية.

- إذا كان تركيزك الأساسي هو أقصى قوة في بيئة خاضعة للرقابة: يعتبر الفولاذ عالي القوة خيارًا صالحًا، ولكن يجب عليك التحكم بدقة في عمليات التصنيع (الطلاء، اللحام) والنظر في الخبز بعد التصنيع للتخلص من أي هيدروجين ممتص.

- إذا كان تركيزك الأساسي هو الموثوقية في بيئة غنية بالهيدروجين (مثل الغاز الحامض): أعط الأولوية للمواد المقاومة بطبيعتها مثل سبائك النيكل المؤهلة، والفولاذ المقاوم للصدأ المزدوج، أو الدرجات الأوستنيتية المحددة، حتى لو كان ذلك يعني قبول سقف قوة أقل.

- إذا كنت توازن بين القوة والوزن والتعرض للهيدروجين (مثل أنظمة وقود الهيدروجين): تعتبر المواد مثل الفولاذ المقاوم للصدأ الأوستنيتي (316L) أساسًا شائعًا. قد تتطلب التطبيقات الأكثر تقدمًا سبائك أو طلاءات متخصصة مصممة ومختبرة خصيصًا لخدمة الهيدروجين.

- إذا كان يجب عليك استخدام مثبت عالي القوة قابل للتأثر: حدد دائمًا وتحقق من إجراء خبز تخفيف التقصف الهيدروجيني المناسب بعد الطلاء وفقًا لمعايير مثل ASTM F1941.

في النهاية، منع التقصف الهيدروجيني هو مسألة تصميم استباقي وتحكم دقيق في العملية.

جدول ملخص:

| فئة المواد | القابلية النسبية للتأثر | الخصائص الرئيسية |

|---|---|---|

| الفولاذ عالي القوة | شديد التأثر | قابل للتأثر عند قوى الشد >950 ميجا باسكال (HRC 32+)؛ تسمح البنية البلورية المكعبة المتمركزة حول الجسم بانتشار سريع للهيدروجين |

| سبائك التيتانيوم (مثل Ti-6Al-4V) | شديد التأثر | عرضة لتكوين هيدريد هش؛ حاسمة في تطبيقات الفضاء والطيران والطبية |

| السبائك الفائقة القائمة على النيكل (مثل Inconel 718) | معتدلة إلى عالية | توفر بنية FCC بعض المقاومة ولكنها عرضة للخطر عند مستويات القوة العالية ودرجات الحرارة المرتفعة |

| الألومنيوم عالي القوة (سلسلة 7xxx) | منخفضة إلى معتدلة | مقاومة بشكل عام ولكن يمكن أن تكون عرضة للتآكل الناتج عن الإجهاد الذي ينطوي على الهيدروجين |

| الفولاذ المقاوم للصدأ الأوستنيتي (304، 316) | مقاومة منخفضة | توفر بنية FCC ذات قابلية ذوبان عالية للهيدروجين مقاومة جوهرية جيدة |

احمِ مكوناتك الحيوية من التقصف الهيدروجيني

يمكن أن يؤدي التقصف الهيدروجيني إلى أعطال كارثية وغير متوقعة في المكونات عالية القوة. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية للمختبرات تساعدك على تحليل قابلية المواد للتأثر، واختبار انتشار الهيدروجين، وتطبيق تقنيات التخفيف المناسبة مثل عمليات الخبز الهيدروجيني.

نحن نساعدك على:

- اختيار المواد المناسبة للبيئات الغنية بالهيدروجين

- التحقق من صحة معالجات ما بعد التصنيع لضمان سلامة المكونات

- الحفاظ على مراقبة الجودة باستخدام معدات مختبرية موثوقة

لا تدع التقصف الهيدروجيني يعرض مشاريعك للخطر. اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك المحددة والعثور على الحل المناسب لتطبيقك.

دليل مرئي

المنتجات ذات الصلة

- مناخل ومكائن اختبار معملية

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- آلة اختبار المرشحات FPV لخصائص تشتت البوليمرات والأصباغ

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

يسأل الناس أيضًا

- ما هي وظيفة معدات الغربلة في سبائك CuAlMn؟ إتقان دقة حجم المسام

- ما هي العوامل التي تؤثر على أداء وكفاءة الغربلة؟ قم بتحسين عملية فصل الجسيمات الخاصة بك

- ما هي الوظيفة الأساسية لجهاز هز المناخل الميكانيكي لتحليل الكتلة الحيوية؟ تحسين توزيع حجم الجسيمات

- ما هو الغرض الأساسي من استخدام المناخل القياسية؟ إتقان تجانس الجسيمات لتحضير محفزات عالية الجودة

- ما هي مواصفات مناخل الاختبار؟ دليل لمعايير ASTM و ISO لتحليل دقيق للجسيمات