باختصار، الفولاذ الذي يمكن تصليده بنجاح عن طريق الإخماد هو الفولاذ الذي يحتوي على نسبة كافية من الكربون. يشمل ذلك معظم الفولاذ متوسط الكربون، والفولاذ عالي الكربون، والفولاذ السبائكي، وفولاذ الأدوات، ودرجات محددة من الفولاذ المقاوم للصدأ. لا يتم تحديد القدرة على التصلب باسم الفولاذ، بل بتركيبه الكيميائي، الذي يحدد كيفية استجابته للتبريد السريع.

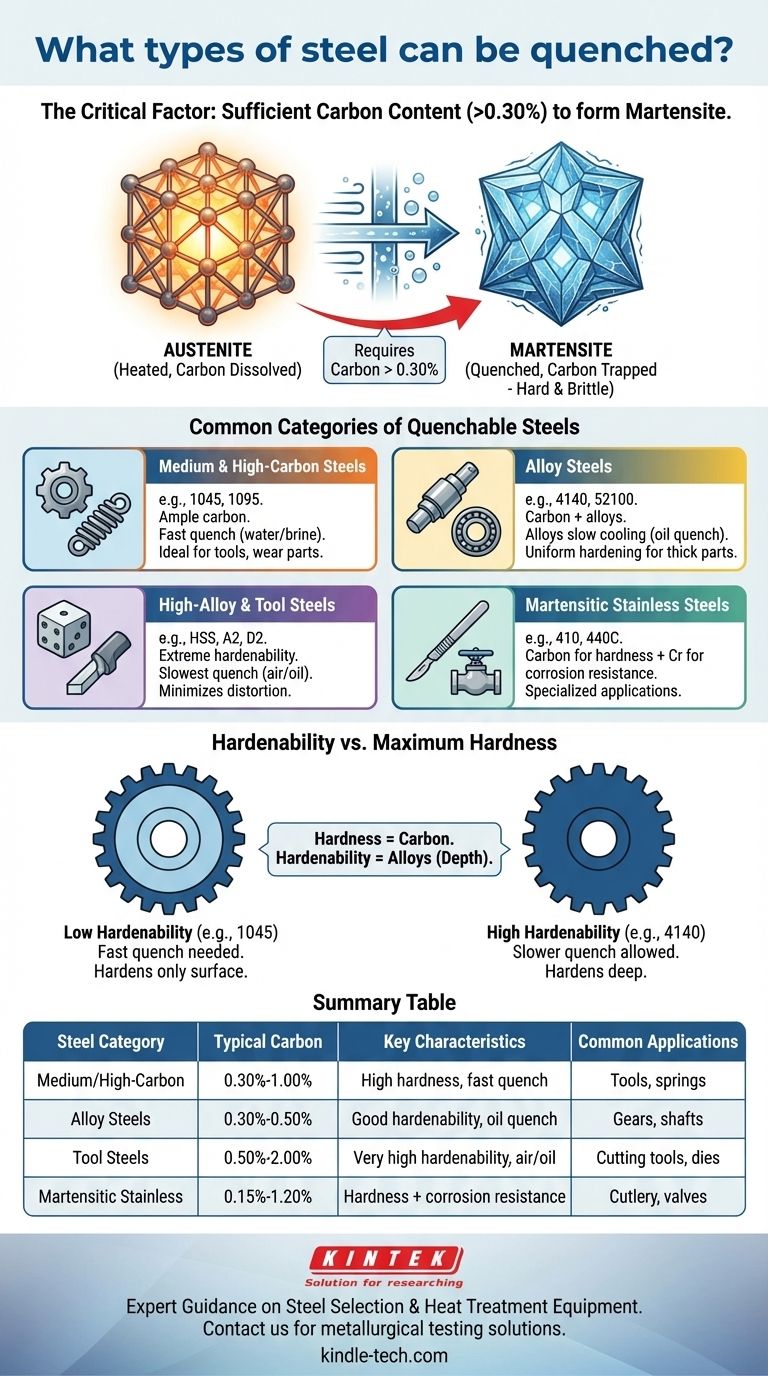

العامل الحاسم الذي يحدد ما إذا كان يمكن إخماد الفولاذ هو محتوى الكربون. بينما تحدد العناصر السبائكية مدى سرعة الإخماد المطلوب ("قابلية التصلب")، يجب أن يحتوي الفولاذ على ما يكفي من الكربون—عادةً ما يزيد عن 0.30%—لتشكيل البنية المجهرية الصلبة والهشة المعروفة باسم المارتنسيت عند التبريد.

المتطلب الأساسي للإخماد: الكربون

الإخماد هو عملية معالجة حرارية مصممة لتثبيت بنية ذرية محددة. يعتمد نجاح هذه العملية بشكل شبه كامل على عنصر واحد: الكربون.

لماذا الكربون ضروري

عندما يتم تسخين الفولاذ إلى درجة حرارة عالية (عملية تسمى الأوستنة)، تعيد ذرات الحديد ترتيب نفسها في بنية تسمى الأوستنيت. تتمتع هذه البنية بقدرة فريدة على إذابة كمية كبيرة من ذرات الكربون داخل شبكتها.

التحول إلى المارتنسيت

إذا تم تبريد هذا الأوستنيت بسرعة كبيرة (إخماده)، فإن ذرات الكربون تُحبس. تُجبر شبكة الحديد على التحول إلى بنية مشدودة للغاية، صلبة، وهشة تسمى المارتنسيت. هذا التحول هو أساس تصليد الفولاذ.

الحد الأدنى للكربون

بدون كمية كافية من الكربون المذاب، لا يمكن أن يحدث تحول المارتنسيت بفعالية. الفولاذ ذو المحتوى المنخفض جدًا من الكربون سيشكل ببساطة هياكل أكثر ليونة وأكثر مرونة، بغض النظر عن مدى سرعة تبريده.

القاعدة العامة هي أن الفولاذ يحتاج إلى ما لا يقل عن 0.30% إلى 0.35% كربون لتحقيق تصلب كبير من خلال الإخماد.

الفئات الشائعة من الفولاذ القابل للإخماد

بناءً على مبدأ الكربون، يمكننا تحديد عدة عائلات رئيسية من الفولاذ التي يتم إخمادها بشكل روتيني.

الفولاذ متوسط وعالي الكربون

هذه هي الأمثلة الأكثر وضوحًا. يحتوي الفولاذ متوسط الكربون (مثل AISI 1045) والفولاذ عالي الكربون (مثل AISI 1095) على كمية كافية من الكربون لتشكيل مارتنسيت صلب، مما يجعلها مثالية للأدوات، والينابيع، وأجزاء التآكل.

الفولاذ السبائكي

يحتوي الفولاذ السبائكي مثل الكروم-الموليبدينوم (مثل 4140) أو فولاذ المحامل (مثل 52100) على الكربون بالإضافة إلى عناصر أخرى مثل الكروم، النيكل، أو المنجنيز. هذه العناصر السبائكية لا تزيد من الصلابة القصوى ولكنها تبطئ بشكل حاسم معدل التبريد المطلوب.

الفولاذ السبائكي عالي الجودة وفولاذ الأدوات

تشمل هذه الفئة الفولاذ عالي السرعة (HSS)، وفولاذ القوالب، والسبائك المعقدة الأخرى. يمنحها تركيزها العالي من العناصر السبائكية قابلية تصلب قصوى، مما يسمح بتصليدها بإخماد أبطأ بكثير، كما هو الحال في الزيت أو حتى الهواء الساكن، مما يقلل من خطر التشقق والتشوه.

الفولاذ المقاوم للصدأ المارتنسيتي

بينما العديد من أنواع الفولاذ المقاوم للصدأ (مثل الدرجة 304 الشائعة) أوستنيتية ولا يمكن تصليدها بالإخماد، يمكن لعائلة معينة ذلك. يتم تصنيع الفولاذ المقاوم للصدأ المارتنسيتي (مثل 410، 420، و 440C) بكمية كافية من الكربون للاستجابة للمعالجة الحرارية، مما يجمع بين مقاومة التآكل والقوة والصلابة العالية.

فهم المفاضلات: قابلية التصلب مقابل الصلابة

من الأهمية بمكان التمييز بين الصلابة القصوى وقابلية التصلب. إنهما ليسا متطابقين، وفهم الفرق هو مفتاح التحكم في العملية.

الصلابة تحددها نسبة الكربون

تعتمد الصلابة القصوى التي يمكن تحقيقها في الفولاذ بشكل شبه حصري على محتوى الكربون فيه. سيصل فولاذ الكربون العادي 1095 وفولاذ الأدوات HSS المعقد الذي يحتوي على نفس النسبة المئوية من الكربون إلى نفس الصلابة القصوى تقريبًا.

قابلية التصلب تحددها السبائك

تشير قابلية التصلب إلى قدرة الفولاذ على التصلب إلى عمق معين. تبطئ العناصر السبائكية التحول من الأوستنيت، مما يمنحك مزيدًا من الوقت لتبريد الجزء قبل أن تتشكل هياكل أكثر ليونة.

يجب إخماد الفولاذ ذي قابلية التصلب المنخفضة (مثل 1045) بسرعة فائقة، مما يعني أن "طبقة" خارجية رقيقة فقط قد تتصلب بالكامل على جزء سميك. يمكن تبريد الفولاذ ذي قابلية التصلب العالية (مثل 4140 أو فولاذ الأدوات الذي يتصلب بالهواء) بشكل أبطأ، مما يسمح للقسم العرضي الكامل لجزء سميك بتحقيق الصلابة الكاملة.

الفولاذ الذي لا يمكن إخماده بفعالية

أكثر الأمثلة شيوعًا هي الفولاذ منخفض الكربون (مثل AISI 1018، A36). مع محتوى كربون غالبًا ما يقل عن 0.20%، فإنها تفتقر ببساطة إلى المادة الخام اللازمة لتشكيل كمية كبيرة من المارتنسيت، بغض النظر عن مدى سرعة إخمادها.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار الفولاذ وطريقة الإخماد الصحيحين بشكل كامل على النتيجة المرجوة، وهندسة الجزء، ومستوى المخاطرة المقبول.

- إذا كان تركيزك الأساسي هو تحقيق صلابة سطحية عالية على جزء بسيط: فإن فولاذ الكربون العادي متوسط أو عالي الكربون مع إخماد سريع جدًا بالماء أو المحلول الملحي هو خيار فعال من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تصليد جزء معقد أو قسم سميك بشكل موحد: فإن الفولاذ السبائكي (مثل 4140 أو 4340) ضروري، حيث تسمح قابليته العالية للتصلب بإخماد أبطأ وأقل إجهادًا بالزيت.

- إذا كان تركيزك الأساسي هو تقليل التشوه والتشقق في مكون حرج: فإن فولاذ الأدوات الذي يتصلب بالهواء (مثل A2) يوفر أعلى قابلية للتصلب، مما يسمح بألطف إخماد ممكن.

- إذا كان تركيزك الأساسي هو الموازنة بين الصلابة ومقاومة التآكل: فإن الفولاذ المقاوم للصدأ المارتنسيتي (مثل 440C) هو الخيار الوحيد المتاح.

في النهاية، التصلب الناجح يتعلق بإنشاء المارتنسيت عن طريق مطابقة تركيبة الفولاذ مع معدل تبريد متوافق.

جدول ملخص:

| فئة الفولاذ | محتوى الكربون النموذجي | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|---|

| الفولاذ متوسط/عالي الكربون (مثل 1045، 1095) | 0.30% - 1.00% | صلابة عالية، يتطلب إخمادًا سريعًا (ماء/محلول ملحي) | أدوات، نوابض، أجزاء مقاومة للتآكل |

| الفولاذ السبائكي (مثل 4140، 4340) | 0.30% - 0.50% | قابلية تصلب جيدة، إخماد بالزيت، تصلب موحد | تروس، أعمدة، مكونات هيكلية |

| فولاذ الأدوات (مثل A2، D2، HSS) | 0.50% - 2.00% | قابلية تصلب عالية جدًا، إخماد بالهواء/الزيت، مقاوم للتآكل | أدوات القطع، قوالب، قوالب صب |

| الفولاذ المقاوم للصدأ المارتنسيتي (مثل 410، 440C) | 0.15% - 1.20% | يجمع بين الصلابة ومقاومة التآكل | أدوات المائدة، صمامات، أدوات جراحية |

| الفولاذ منخفض الكربون (مثل 1018، A36) | <0.30% | لا يمكن تصليده بفعالية عن طريق الإخماد | مكونات هيكلية، هياكل الآلات |

هل تحتاج إلى إرشادات خبراء حول اختيار الفولاذ والمعالجة الحرارية؟

يعد اختيار الفولاذ وعملية الإخماد الصحيحين أمرًا بالغ الأهمية لتحقيق الصلابة والمتانة والأداء المطلوبين في مكوناتك. يمكن أن يؤدي الاختيار الخاطئ إلى فشل الجزء أو تشققه أو عدم كفاية الصلابة.

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية للاختبارات المعدنية، بما في ذلك الأفران لعمليات المعالجة الحرارية مثل الإخماد. نحن نساعد المختبرات والمصنعين على:

- اختيار درجات الفولاذ المناسبة لتطبيقات محددة

- تحسين معايير المعالجة الحرارية للحصول على نتائج متسقة

- ضمان مراقبة الجودة من خلال إدارة دقيقة لدرجة الحرارة

دع خبرتنا ترشد قراراتك المتعلقة بالمواد. اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك في تحليل الفولاذ والمعالجة الحرارية.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط حراري معملية أوتوماتيكية

- قوالب الضغط الأيزوستاتيكي للمختبر

- قالب تسخين مزدوج الألواح للمختبر

- مكبس حراري يدوي

- مصنع مخصص لأجزاء PTFE Teflon لحاويات PTFE

يسأل الناس أيضًا

- كيف يحسن الفرن الساخن المخبري البنية المجهرية لأقطاب الكاثود المركبة من البوليمر والسيراميك؟

- ما هي مزايا استخدام مكبس ساخن لـ Li7P2S8I0.5Cl0.5؟ تعزيز الموصلية عن طريق التكثيف الدقيق

- ما هو الدور الذي تلعبه آلة الضغط الساخن في معالجة الواجهة بين طبقة الكاثود النشطة (CAL) والإلكتروليت البوليمري الهلامي (GPE)؟ تحسين الأداء لبطاريات الليثيوم المرنة

- لماذا يعتبر مكبس المختبر الساخن ضروريًا للأقطاب الكهربائية المستهلكة للأكسجين؟ ضمان القولبة الدقيقة والموصلية.

- لماذا يعتبر مكبس التسخين المختبري الدقيق ضروريًا لمعالجة أغشية الإلكتروليت الصلب المركبة عالية الأداء؟