أفضل معدن لعنصر التسخين ليس مادة واحدة، بل هو عائلة من السبائك المتخصصة التي يتم اختيارها بناءً على درجة حرارة التشغيل والبيئة والتكلفة المحددة. بالنسبة لمعظم التطبيقات الشائعة مثل المحامص أو سخانات الفضاء، تعتبر سبائك النيكل والكروم (النيكروم) هي المعيار. ومع ذلك، بالنسبة للأفران الصناعية ذات درجات الحرارة العالية، تعتبر سبائك الحديد والكروم والألمنيوم (الكانثال) متفوقة، وبالنسبة للبيئات المتطرفة والحساسة كيميائيًا، تكون المعادن الثمينة مثل البلاتين مطلوبة.

البحث عن "أفضل" عنصر تسخين هو مقايضة استراتيجية. يجب أن تحقق المادة المثالية توازنًا بين المقاومة الكهربائية العالية (لتوليد الحرارة بكفاءة) والمقاومة القوية للأكسدة عند درجة حرارة التشغيل، كل ذلك ضمن ملف تكلفة محدد.

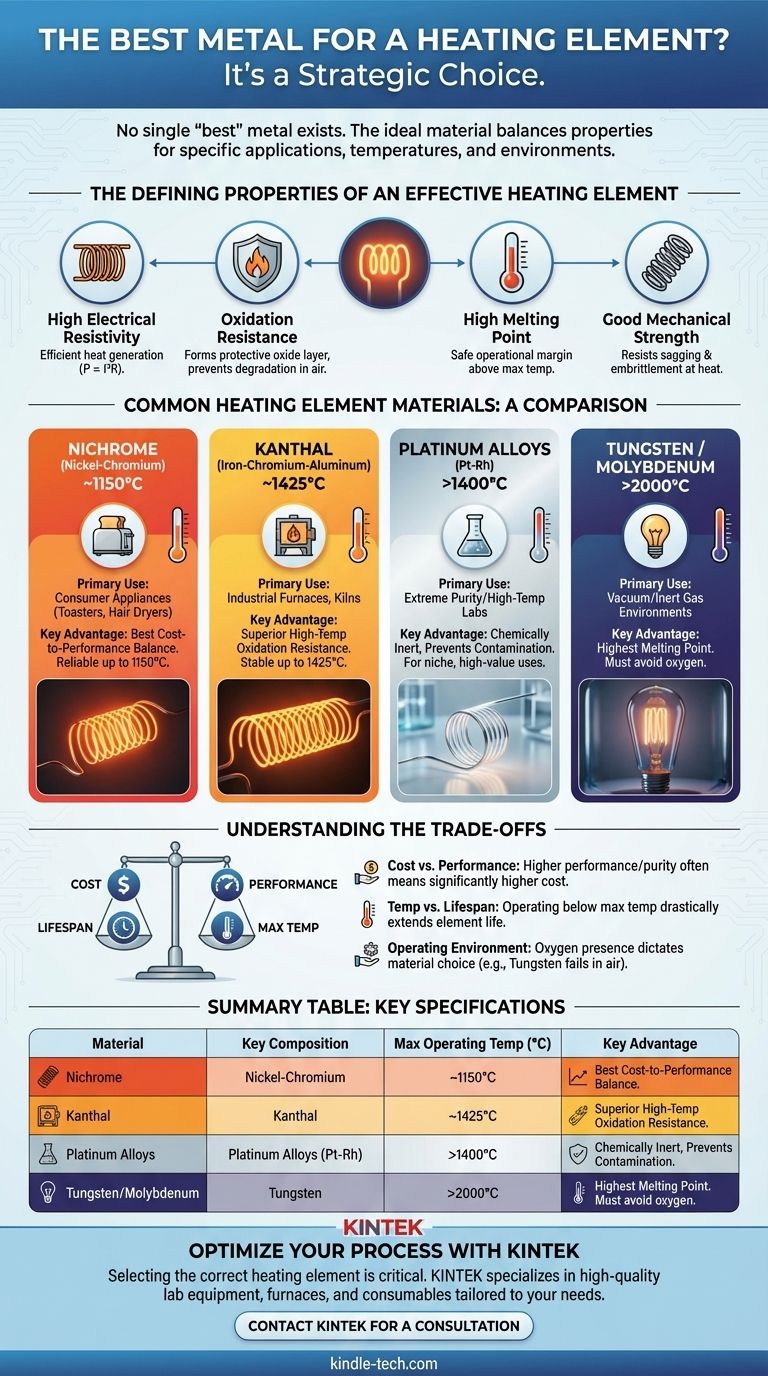

الخصائص المحددة لعنصر تسخين فعال

لاختيار المادة المناسبة، يجب عليك أولاً فهم المبادئ الأساسية التي تحكم التسخين بالمقاومة. لا يعتمد مدى ملاءمة المادة على مقياس واحد، بل على التفاعل بين أربع خصائص رئيسية.

المقاومة الكهربائية العالية

يعمل عنصر التسخين عن طريق تحويل الطاقة الكهربائية إلى حرارة، وهي ظاهرة تُعرف باسم تسخين جول. صيغة الطاقة (الحرارة) هي P = I²R.

لتيار معين (I)، تنتج مقاومة أعلى (R) مزيدًا من الحرارة. تسمح المواد ذات المقاومة العالية بإنشاء عناصر تسخين قوية وذات حجم مناسب دون الحاجة إلى أسلاك طويلة بشكل مفرط.

مقاومة الأكسدة في درجات الحرارة العالية

هذه هي الخاصية الأكثر أهمية بلا منازع. عندما يسخن المعدن في وجود الهواء، فإنه يتأكسد (مثل صدأ الحديد). سيتدهور عنصر التسخين الضعيف ويفشل بسرعة.

يتم تصميم سبائك التسخين الفعالة، مثل النيكروم والكانثال، لتكوين طبقة أكسيد رقيقة ومستقرة وملتصقة على سطحها (أكسيد الكروم للنيكروم، وأكسيد الألومنيوم للكانثال). تحمي هذه الطبقة المعدن الأساسي من المزيد من الأكسدة، مما يزيد بشكل كبير من عمره الافتراضي.

نقطة انصهار عالية

هذا مطلب واضح. يجب أن تكون نقطة انصهار المادة أعلى بكثير من درجة حرارة التشغيل القصوى لتوفير هامش تشغيل آمن ومنع الفشل المادي.

قوة ميكانيكية جيدة عند درجة الحرارة

تتصرف المواد بشكل مختلف عندما تكون ساخنة. يجب أن يقاوم عنصر التسخين الجيد الترهل أو التمدد أو أن يصبح هشًا عند درجة حرارة التشغيل. يجب أن يحافظ على شكله، سواء كان ملفوفًا في فرن أو ممتدًا في محمصة، لآلاف الساعات.

مواد عناصر التسخين الشائعة: مقارنة

يلجأ المهندسون إلى مجموعة صغيرة من السبائك المتخصصة، يتم تحسين كل منها لمجموعة مختلفة من الظروف.

النيكروم (النيكل والكروم): حصان العمل

النيكروم هو المادة الأكثر شيوعًا لعناصر التسخين. إنه يوفر توازنًا ممتازًا بين المقاومة العالية، ومقاومة الأكسدة الجيدة، والتكلفة المعقولة.

يشكل طبقة أكسيد الكروم الواقية وهو الخيار المفضل للأجهزة الاستهلاكية مثل مجففات الشعر والمحامص ومسدسات الحرارة. تبلغ درجة حرارة التشغيل القصوى النموذجية له حوالي 1150 درجة مئوية (2100 درجة فهرنهايت).

الكانثال (الحديد والكروم والألمنيوم): معيار درجات الحرارة العالية

بالنسبة للتطبيقات التي تتطلب درجات حرارة أعلى، تتفوق سبائك الكانثال على النيكروم. يسمح إضافة الألمنيوم بتكوين طبقة من أكسيد الألومنيوم.

هذه الطبقة الواقية أكثر قوة في درجات الحرارة الأعلى من طبقة أكسيد الكروم الموجودة على النيكروم، مما يسمح للكانثال بالعمل حتى 1425 درجة مئوية (2600 درجة فهرنهايت). وهذا يجعله قياسيًا للأفران الكهربائية والأفران الصناعية.

سبائك البلاتين والروديوم: متخصصو البيئات القصوى

كما ذكرنا في التطبيقات المتخصصة، تستخدم المعادن الثمينة عندما لا يمكن المساومة على الأداء. يوفر البلاتين وسبائكه مع الروديوم مقاومة استثنائية للأكسدة في درجات حرارة عالية جدًا.

كما أنها خاملة كيميائيًا، مما يجعلها ضرورية للتطبيقات مثل تصنيع الزجاج أو الأبحاث المخبرية حيث يكون التلوث من عنصر التسخين غير مقبول. تخصص تكلفتها المرتفعة للغاية هذه الاستخدامات المتخصصة وذات القيمة العالية.

التنغستن والموليبدينوم: متخصصو الفراغ

يحتوي التنغستن على أعلى نقطة انصهار لأي معدن، مما يجعله مثاليًا للتطبيقات شديدة الحرارة مثل فتائل المصابيح المتوهجة. ومع ذلك، يتأكسد كل من التنغستن والموليبدينوم بشكل كارثي في الهواء الطلق.

لا يمكن استخدامهما كعناصر تسخين إلا داخل فراغ أو بيئة غاز خامل واقية. يحد هذا من استخدامهما في العمليات الصناعية الخاضعة للرقابة العالية والأدوات العلمية.

فهم المقايضات

يعد اختيار المادة قرارًا هندسيًا يعتمد على الموازنة بين الأولويات المتنافسة. لا يوجد خيار "أفضل" عالميًا، بل الخيار الأنسب للمهمة.

التكلفة مقابل الأداء

هذه هي المقايضة الأساسية. قد تكلف ملفات النيكروم بضعة دولارات، في حين أن ملف البلاتين المماثل قد يكلف مئات أو آلاف. يتم تبرير تكلفة عنصر فرن الكانثال من خلال عمره الطويل في درجات الحرارة العالية، في حين أن تكلفة عنصر البلاتين لا يتم تبريرها إلا من خلال متطلبات النقاء أو درجة الحرارة القصوى.

درجة الحرارة القصوى مقابل العمر الافتراضي

كل عنصر تسخين له أقصى درجة حرارة تشغيل موصى بها. ومع ذلك، فإن تشغيل عنصر باستمرار عند هذا الحد سيؤدي إلى تقصير عمره الافتراضي بشكل كبير.

تشغيل عنصر حتى 50-100 درجة مئوية أقل من الحد الأقصى المطلق يمكن أن يضاعف عمره التشغيلي عدة مرات. هذا اعتبار حاسم في تصميم المعدات الصناعية الموثوقة ومنخفضة الصيانة.

بيئة التشغيل

وجود الأكسجين هو العامل الحاسم للعديد من المواد. إن خصائص درجة الحرارة الممتازة للتنغستن لا قيمة لها بالنسبة لفرن مفتوح الهواء لأنه سيحترق في ثوانٍ. يعتمد الاختيار بين النيكروم والكانثال والبلاتين إلى حد كبير على قرار بشأن مدى سخونة العنصر في وجود الهواء.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يمليه اختيارك على هدفك التشغيلي الأساسي وميزانيتك.

- إذا كان تركيزك الأساسي هو الأجهزة الاستهلاكية اليومية أو الاستخدام الصناعي الخفيف: يوفر النيكروم (النيكل والكروم) أفضل توازن بين التكلفة والأداء والموثوقية.

- إذا كان تركيزك الأساسي هو الأفران الصناعية ذات درجات الحرارة العالية (الأفران، المعالجة الحرارية): تعتبر سبائك الكانثال (FeCrAl) هي الخيار القياسي لعمرها الافتراضي واستقرارها الفائق فوق 1200 درجة مئوية.

- إذا كان تركيزك الأساسي هو درجات الحرارة القصوى أو بيئة نقية كيميائيًا: تعتبر سبائك البلاتين والروديوم ضرورية على الرغم من تكلفتها العالية لمنع التلوث وتحمل أقسى الظروف.

- إذا كنت تعمل في بيئة فراغ أو غاز خامل: يصبح الموليبدينوم والتنغستن خيارات قابلة للتطبيق وفعالة من حيث التكلفة لتحقيق درجات حرارة عالية بشكل استثنائي.

من خلال مطابقة خصائص المادة مع احتياجات التشغيل المحددة الخاصة بك، فإنك تضمن الكفاءة والموثوقية في تصميمك.

جدول الملخص:

| المادة | التركيب الرئيسي | أقصى درجة حرارة تشغيل (درجة مئوية) | حالة الاستخدام الأساسية | الميزة الرئيسية |

|---|---|---|---|---|

| النيكروم | النيكل والكروم | ~1150°م | الأجهزة الاستهلاكية (المحامص، مسدسات الحرارة) | أفضل توازن بين التكلفة والأداء |

| الكانثال (FeCrAl) | الحديد والكروم والألمنيوم | ~1425°م | الأفران الصناعية، الأفران | مقاومة فائقة للأكسدة في درجات الحرارة العالية |

| سبائك البلاتين | البلاتين والروديوم | >1400°م | نقاء شديد/مختبرات درجات الحرارة العالية | خامل كيميائيًا، يمنع التلوث |

| التنغستن/الموليبدينوم | معدن نقي | >2000°م | بيئات الفراغ/الغاز الخامل | أعلى نقطة انصهار |

حسّن عملية التسخين في مختبرك أو منشأتك الصناعية باستخدام المعدات المناسبة. يعد اختيار عنصر التسخين الصحيح أمرًا بالغ الأهمية لكفاءة ونقاء وعمر تطبيقك. تتخصص KINTEK في توفير معدات ومواد استهلاكية مخبرية عالية الجودة، بما في ذلك الأفران والمواقد المصممة بأفضل عناصر التسخين لاحتياجاتك المحددة - سواء كنت بحاجة إلى الموثوقية القياسية للكانثال أو النقاء الشديد لأنظمة البلاتين.

يمكن لخبرائنا مساعدتك في التنقل بين المقايضات بين درجة الحرارة والبيئة والتكلفة لضمان نجاح مشروعك. اتصل بـ KINTEL اليوم للحصول على استشارة ودعنا نقدم حلاً يضمن الموثوقية والأداء لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- سلك تنجستن مبخر حرارياً للتطبيقات ذات درجات الحرارة العالية

- دورة تسخين بدرجة حرارة ثابتة عالية، حمام مائي، مبرد، دورة للمفاعل

- مصنع مخصص لأجزاء التفلون PTFE لتخصيص العوازل غير القياسية

- آلة ضغط حراري معملية أوتوماتيكية

يسأل الناس أيضًا

- ما هي المواد المستخدمة في صنع عنصر التسخين؟ اختر السبيكة المناسبة لتطبيقك

- ما هي عناصر كربيد السيليكون (SiC)؟ الحل الأمثل للتدفئة عالية الحرارة

- ما هي استخدامات قضيب كربيد السيليكون؟ الحل الأمثل للتدفئة في درجات الحرارة القصوى

- ما هي درجة الحرارة القصوى لعنصر التسخين المصنوع من كربيد السيليكون (SiC)؟ افتح مفتاح طول العمر والأداء

- ما هي نقطة انصهار كربيد السيليكون (SiC)؟ اكتشف الاستقرار الحراري الفائق لكربيد السيليكون