إنه سيناريو مألوف للكثير من مهندسي المواد ومديري المختبرات. بعد أسابيع من العمل الدقيق - تركيب المسحوق، وإعداد المكبس، وبرمجة فرن التلبيد بعناية - تفتح الباب لمجموعة جديدة من المكونات عالية الأداء. ولكن بدلاً من الأجزاء المثالية التي تحتاجها، تجد مجموعة من العيوب المتشققة أو الملتوية أو المشوهة. الموعد النهائي للمشروع يقترب، وتتزايد تكاليف المواد المهدرة، وأنت عدت إلى نقطة البداية.

تفكر في نفسك: "هل كان معدل التسخين سريعًا جدًا؟ هل كانت هناك مشكلة في المادة الرابطة؟ ربما كانت دفعة مسحوق سيئة؟" تبدأ عملية استكشاف الأخطاء وإصلاحها، لكن السبب الجذري للمشكلة يظل بعيد المنال.

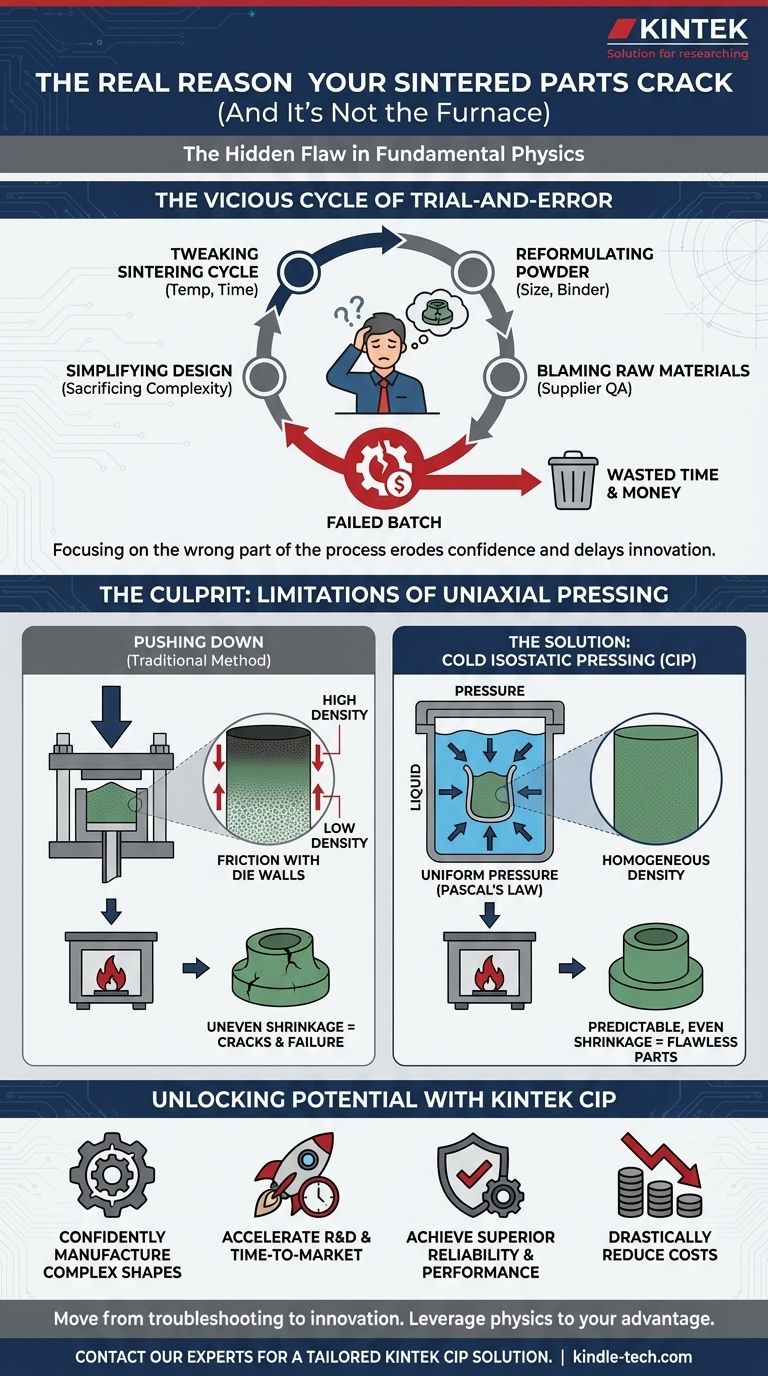

دورة التجربة والخطأ المفرغة

هذا ليس حادثًا معزولًا؛ إنها صداع مزمن في عالم المواد المتقدمة. عند مواجهة نتائج غير متسقة في إنتاج أجزاء من مساحيق السيراميك أو المعدن أو الكربيد، تجد الفرق نفسها عادةً عالقة في حلقة مكلفة.

قد تحاول:

- تعديل دورة التلبيد: ضبط درجات الحرارة وأوقات الثبات والظروف الجوية.

- إعادة تركيب المسحوق: تغيير حجم الجسيمات أو توزيعها أو المواد الرابطة.

- إلقاء اللوم على المواد الخام: إعادة العينات إلى المورد، والتشكيك في مراقبة الجودة لديهم.

- تبسيط التصميم: التضحية بتعقيد المكون على أمل تحقيق نتيجة ناجحة.

كل محاولة فاشلة لا تهدر دفعة واحدة فقط. إنها تستهلك أسابيع من وقت البحث والتطوير الثمين، وتحرق المساحيق باهظة الثمن عالية النقاء، وتزيد من تكاليف الطاقة لتشغيل الفرن. والأهم من ذلك، أنها تقوض الثقة. إنها تؤخر إطلاق المنتجات، وتعرض العقود للخطر، وتجبر فريقك على قضاء وقته في مكافحة الحرائق بدلاً من الابتكار. ولكن ماذا لو كانت كل هذه الجهود تركز على الجزء الخطأ من العملية؟

المذنب المختبئ على مرأى من الجميع: عيب في الفيزياء الأساسية

الحقيقة المحبطة هي أنه في كثير من الحالات، تم ختم العيب القاتل في مكونك قبل وقت طويل من دخوله الفرن. المشكلة ليست في مادتك أو في معالجتها الحرارية - إنها في الطريقة التي تم بها تشكيل الجزء لأول مرة.

حد "الدفع لأسفل"

يتم تشكيل معظم المكونات باستخدام مكبس أحادي الاتجاه تقليدي، حيث يقوم مكبس بضغط المسحوق داخل قالب صلب عن طريق تطبيق ضغط من اتجاه واحد. يبدو الأمر بسيطًا، لكن هذه الطريقة لها حد فيزيائي أساسي: الاحتكاك.

عندما يدفع المكبس لأسفل، يمنع الاحتكاك بين جزيئات المسحوق وجدران القالب الضغط من التوزيع بالتساوي. يتم ضغط المسحوق الموجود مباشرة تحت المكبس بكثافة، ولكن المسحوق الموجود في قاع القالب وجوانبه يتلقى قوة أقل بكثير.

النتيجة هي جزء "أخضر" (مكون غير محروق) به تدرجات كثافة غير مرئية - نقاط ضعف مخفية وإجهادات داخلية. عندما تقوم لاحقًا بتسخين هذا الجزء غير المنتظم في الفرن، تتقلص مناطق الكثافة المختلفة هذه بمعدلات مختلفة. هذا الانكماش غير المتساوي هو ما يسبب التشقق والالتواء والفشل الذي كان يعرقل عملك.

لهذا السبب غالبًا ما تفشل تعديلات الفرن. أنت تحاول إصلاح مشكلة هيكلية عميقة بحل سطحي. إنه أشبه بمحاولة إصلاح أساس منزل متصدع عن طريق وضع طبقة جديدة من الطلاء.

محاربة الفيزياء بالفيزياء: حل الضغط الأيزوستاتيكي

لإنشاء مكون نهائي خالٍ من العيوب، يجب عليك أولاً إنشاء جزء أخضر خالٍ من العيوب. يتطلب ذلك طريقة تتغلب على القيود الفيزيائية للضغط أحادي الاتجاه. تحتاج إلى طريقة لتطبيق الضغط ليس من اتجاه واحد، بل من جميع الاتجاهات في وقت واحد.

هذا بالضبط ما تم تصميمه لـ الضغط الأيزوستاتيكي البارد (CIP) للقيام به.

بدلاً من قالب صلب، يستخدم CIP قالبًا مرنًا ومغلقًا مملوءًا بالمسحوق الخاص بك. يتم غمر هذا القالب في حجرة سائل، ويقوم المضخة بضغط السائل. بناءً على مبدأ فيزيائي أساسي (قانون باسكال)، يتم نقل هذا الضغط فورًا وبشكل متساوٍ إلى كل نقطة على سطح القالب.

تخيل عصر كرة ثلج في راحتي يديك. يأتي الضغط من جميع الجوانب، مما يخلق كرة متجانسة الكثافة. هذا هو مبدأ CIP. إنه يضغط المسحوق بشكل متجانس، مما يلغي تمامًا تدرجات الكثافة والإجهادات الداخلية التي تعاني منها الأجزاء المضغوطة أحادي الاتجاه.

يدخل المكون المشكل باستخدام CIP الفرن ككتلة موحدة تمامًا. عند تسخينه، يتقلص بشكل متوقع ومتساوٍ، دون الصراعات الداخلية التي تؤدي إلى الفشل. تم تصميم أنظمة CIP الخاصة بنا من KINTEK كإجابة مباشرة لهذا التحدي. إنها ليست مجرد قطعة أخرى من المعدات؛ إنها أداة مبنية على فهم عميق لميكانيكا المسحوق، مما يتيح لك إنتاج أجزاء خضراء سليمة هيكليًا من جوهرها.

من استكشاف الأخطاء وإصلاحها إلى الابتكار: ما هو الممكن الآن؟

عندما تزيل السبب الجذري لعدم اتساق جودة الأجزاء، فإنك تفعل أكثر من مجرد حل مشكلة إنتاج. أنت تفتح إمكانيات جديدة لعملك بأكمله.

مع عملية CIP موثوقة، يمكن لفريقك أخيرًا:

- تصنيع الأشكال المعقدة بثقة: إنتاج هندسات معقدة، أو مكونات كبيرة، أو أجزاء ذات نسب عرض إلى ارتفاع عالية كانت مستحيلة سابقًا بدون عيوب.

- تسريع البحث والتطوير ووقت الوصول إلى السوق: توقف عن إضاعة أسابيع في استكشاف الأخطاء وإصلاحها وأعد توجيه وقت الهندسة الثمين هذا نحو تطوير مواد جديدة ومنتجات الجيل التالي.

- تحقيق موثوقية وأداء فائقين: تصنيع مكونات عالية الأداء - مثل أدوات مقاومة للتآكل أو عوازل سيراميك متقدمة - بالنزاهة الهيكلية شبه المثالية التي يطلبها عملاؤك.

- تقليل التكاليف بشكل كبير: خفض الميزانية المهدرة على المساحيق ذات القيمة العالية التي تم التخلص منها، وتشغيلات الأفران الفاشلة، ودورات مراقبة الجودة التي لا نهاية لها.

بالانتقال إلى ما وراء قيود الضغط التقليدي، فإنك تحول مختبرك من مكان لاستكشاف الأخطاء وإصلاحها المستمر إلى مركز للابتكار الحقيقي.

تحدياتك فريدة من نوعها، من المواد التي تستخدمها إلى المكونات التي تهدف إلى إنشائها. بدلاً من محاربة فيزياء ضغط المسحوق، حان الوقت للاستفادة منها لصالحك. يمكن لفريقنا مساعدتك في تحليل عمليتك الحالية، وتحديد المصدر الحقيقي للفشل، وتحديد كيف يمكن لحل CIP المخصص مساعدتك في تحقيق أهداف مشروعك بشكل أسرع وأكثر موثوقية. دعنا نناقش ما الذي يعيقك وكيف يمكننا مساعدتك في المضي قدمًا. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط الأقراص الكهربائية ذات اللكمة الواحدة، مختبر، مسحوق، لكمة الأقراص، آلة ضغط الأقراص TDP

- مكبس هيدروليكي معملي مكبس حبيبات لبطارية الأزرار

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- مناخل ومكائن اختبار معملية