مقدمة في الطلاء بالتقنية الطلاء بالرقائق الفائقة والرش الرقيقة

تطبيقات طلاء الأغشية الرقيقة

أحدثت تقنية طلاء الأغشية الرقيقة ثورة في مختلف الصناعات، حيث تتيح التحكم الدقيق في خصائص المواد مثل الموصلية والمقاومة وخصائص العزل الكهربائي. تُعد هذه التقنية محورية في قطاعي الإلكترونيات وأشباه الموصلات، حيث تعمل على تحسين أداء المكونات من خلال توفير خصائص كهربائية مصممة خصيصًا. على سبيل المثال، يمكن للطلاءات الرقيقة على رقائق السيليكون أن تحسّن التوصيل أو العزل بشكل كبير، وهو أمر بالغ الأهمية لعمل الدوائر المتكاملة بكفاءة.

وفي مجال البصريات، لا غنى عن الطلاءات الرقيقة في مجال البصريات. فهي تُستخدم لتعديل خصائص الإرسال والانكسار والانعكاس للعدسات والمرشحات والمرايا والأسطح الزجاجية. ومن التطبيقات الملحوظة استخدام الطلاءات المضادة للانعكاس على عدسات التصوير الفوتوغرافي، والتي تقلل من الوهج وتحسن وضوح الصورة. وبالمثل، يمكن أن تشتمل الطلاءات البصرية على النظارات الطبية على مرشحات الأشعة فوق البنفسجية، مما يحمي العينين من الإشعاع الضار مع الحفاظ على الراحة البصرية.

وبعيدًا عن الإلكترونيات والبصريات، تُستخدم الطلاءات الرقيقة على نطاق واسع في التطبيقات الميكانيكية. يتم تطبيق الطلاءات الصلبة والزخرفية على الأسطح والأدوات والمنتجات الاستهلاكية لتعزيز المتانة والجاذبية الجمالية. ويمكن تصميم هذه الطلاءات لتوفير خصائص مضادة للتآكل، مما يجعلها مثالية للاستخدام في البيئات القاسية. وعلى الرغم من هشاشة الأغشية الرقيقة الخزفية في درجات الحرارة المنخفضة، فقد تم دمجها بنجاح في أجهزة الاستشعار والتصاميم الإلكترونية المعقدة، مما يدل على تنوعها في التطبيقات التكنولوجية المتقدمة.

وعلاوة على ذلك، تدفع تكنولوجيا الأغشية الرقيقة حدود الابتكار من خلال تمكين إنشاء هياكل "ذكية" فائقة الصغر. ويشمل ذلك البطاريات المصغرة، والخلايا الشمسية، وأنظمة توصيل الأدوية، وحتى أجهزة الكمبيوتر الكمية. وتفتح القدرة على ترسيب الأغشية الرقيقة بهذه الدقة آفاقًا جديدة للبحث والتطوير، مما يدفع التطور المستمر لتطبيقات الأغشية الرقيقة في مجالات متنوعة.

التطور التاريخي

يعد تاريخ الترسيب الفيزيائي للبخار الفيزيائي (PVD) والترسيب بالرشاشات الرقيقة شهادة على التقدم المستمر في علوم المواد والهندسة. بدأ كل شيء في منتصف القرن التاسع عشر مع العمل الرائد للسير ويليام روبرت جروف ومايكل فاراداي. ففي خمسينيات القرن التاسع عشر، أرسى هذان العالمان الأساس لتكنولوجيا الاخرق من خلال استكشاف مبادئ القصف الأيوني وترسيب المواد. وقد وفرت تجاربهم المعرفة الأساسية التي سيتم تسخيرها فيما بعد للتطبيقات العملية.

وبعد هذا البحث المبكر، شهد عقد السبعينيات من القرن التاسع عشر تقدماً كبيراً مع عمل رايت، الذي نجح في إنتاج أول أفلام PVD الوظيفية. وكان هذا الإنجاز بمثابة علامة على الانتقال من الفهم النظري إلى التطبيق العملي، مما مهد الطريق لتطوير تقنيات الرش بالخرق المختلفة. وعلى مر العقود، تطورت هذه التقنيات على مر العقود، وساهمت كل منها في تحسين جودة الفيلم وتوحيده وكفاءته في تطبيقات متنوعة.

| السنة | التطور الرئيسي | الأهمية |

|---|---|---|

| 1850s | عمل غروف وفاراداي على تقنية الرش بالمبيدات الحارقة | وضع المبادئ التأسيسية |

| 1870s | إنتاج رايت لأول أفلام PVD الوظيفية بتقنية PVD | الانتقال إلى التطبيقات العملية |

لا يمثل المسار التاريخي للتقنية بالترسيب بالحرارة الفائقة والتقطيع بالرش ليس مجرد تطور خطي بل هو تفاعل ديناميكي بين البحث العلمي والابتكار التكنولوجي، مما شكل مشهد تقنيات ترسيب المواد الحديثة.

تقنيات الاخرق

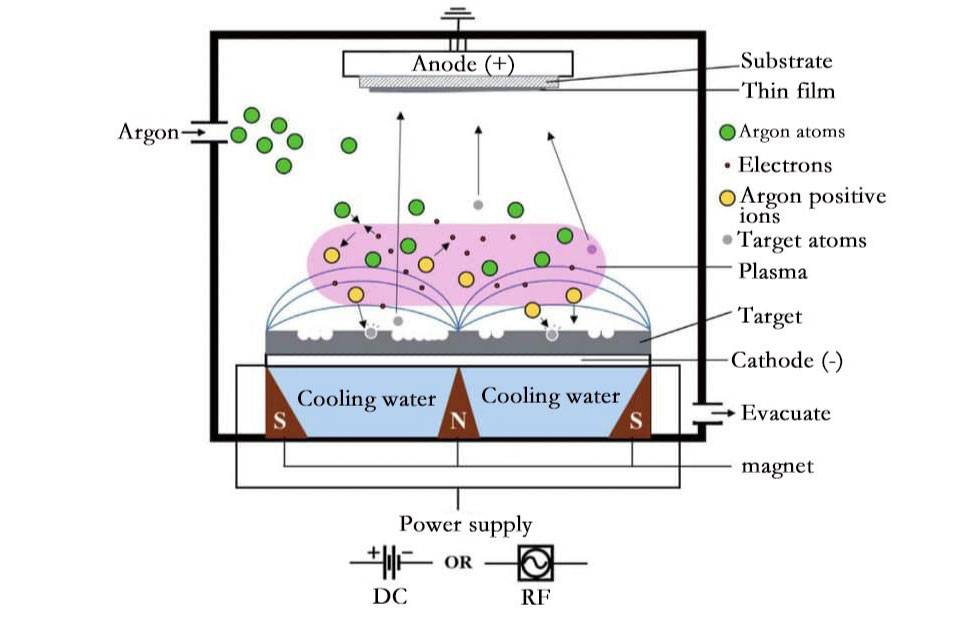

تم تطوير العديد من تقنيات الترسيب الفيزيائي بالبخار الفيزيائي (PVD)، بما في ذلك تقنية الترسيب بالتيار المباشر (DC) أو التيار المتردد (AC)، وتقنية الترسيب المغنطروني (PVD)، وتقنية الترسيب بالحزمة الأيونية. تقدم كل تقنية مزايا وتطبيقات فريدة من نوعها في نقل المواد من الهدف إلى الركيزة.

رش بالتيار المستمر و رش بالتيار المتردد

يُستخدم رش التيار المستمر بشكل شائع للأهداف المعدنية، بينما يُفضل رش التيار المتردد للمواد العازلة. وتنطوي كلتا الطريقتين على استخدام بلازما مولدة بواسطة مجال كهربائي يعمل على تسريع الأيونات لقصف الهدف، مما يتسبب في قذف المواد وترسيبها على الركيزة.

الاخرق المغنطروني

الاخرق المغنطروني هو تقنية صديقة للبيئة تسمح بترسيب كميات صغيرة من الأكاسيد والمعادن والسبائك على ركائز مختلفة. تُستخدم هذه الطريقة على نطاق واسع في دراسة الأغشية الرقيقة للتطبيقات في الخلايا الشمسية والأجهزة البصرية الأخرى.

رش الحزمة الأيونية

يتضمن رش الحزمة الأيونية استخدام حزمة أيونات مركزة لقصف الهدف، مما يوفر تحكمًا دقيقًا في عملية الرش. وتُعد هذه التقنية مفيدة بشكل خاص لإنشاء طبقات دقيقة للغاية من معدن معين على الركيزة وإجراء التجارب التحليلية وإجراء الحفر على مستوى دقيق عملياً.

تُعد تقنيات الاخرق هذه أساسية في إنتاج الأغشية الرقيقة لأشباه الموصلات والأجهزة البصرية وعلوم النانو، مما يضمن طلاءات موحدة وعالية الجودة.

هندسة هدف الاخرق والتصنيع

مكونات أهداف الاخرق

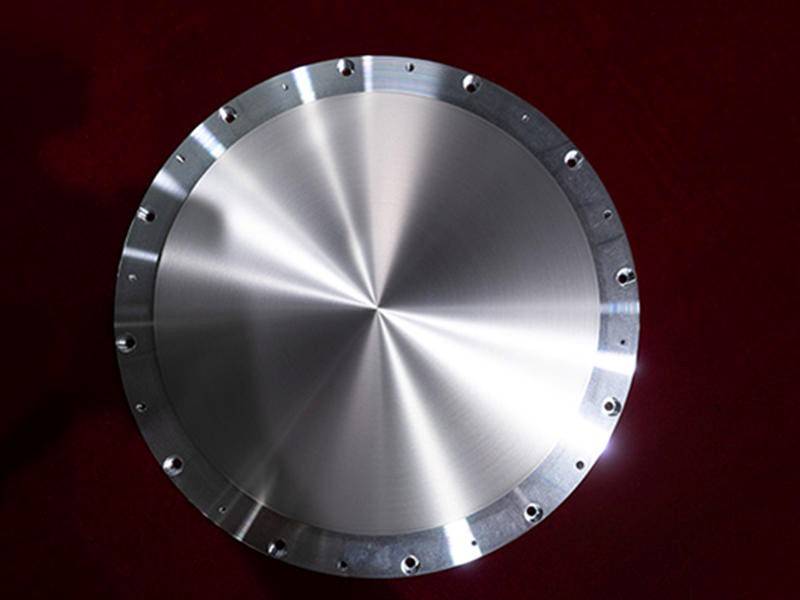

تُعد أهداف الاخرق مكونات أساسية في عملية الترسيب الفيزيائي للبخار (PVD)، وهي مصممة لنقل المواد على الركيزة. تتألف هذه الأهداف عادةً من ثلاثة عناصر رئيسية: مادة الهدف، ولوحة دعم، ومادة لحام تثبت الهدف على لوحة الدعم. يمكن أن تكون المادة المستهدفة نفسها مجموعة متنوعة من المواد، بما في ذلك المعادن النقية أو السبائك أو المركبات مثل الأكاسيد أو النيتريدات.

وتتنوع الأشكال الهندسية لأهداف الاخرق لتلبي مختلف التطبيقات ومتطلبات العملية. وتشمل التكوينات الشائعة أهدافًا مسطحة مستديرة أو مستطيلة الشكل، وهي أهداف مستديرة أو مستطيلة الشكل، وهي واضحة في التصميم وتستخدم على نطاق واسع بسبب بساطتها. بالإضافة إلى ذلك، يتم استخدام الأهداف الدوارة الأنبوبية لتعزيز توحيد عملية الاخرق. تخفف الأهداف الدوارة من بعض المشكلات المرتبطة بالأهداف المستوية، مثل معدلات الاخرق غير المنتظمة والاستخدام المنخفض للهدف، من خلال السماح بتبخير سطح الهدف بالكامل بالتساوي.

| المكوِّن | الوصف |

|---|---|

| المادة المستهدفة | المعادن النقية أو السبائك أو المركبات (الأكاسيد والنتريدات) المستخدمة لتغطية الركيزة. |

| لوحة الدعم | تدعم المادة المستهدفة وتضمن السلامة الهيكلية. |

| مادة اللحام | تربط الهدف بلوحة الدعم، مما يوفر ربطًا آمنًا. |

يعد اختيار الهندسة أمرًا بالغ الأهمية، حيث إنه يؤثر بشكل مباشر على كفاءة وجودة عملية الطلاء. الأهداف المسطحة متعددة الاستعمالات ومناسبة للعديد من التطبيقات، بينما توفر الأهداف الدوارة تجانسًا فائقًا ومعدلات استخدام أعلى للهدف، مما يجعلها مثالية للتطبيقات الصعبة.

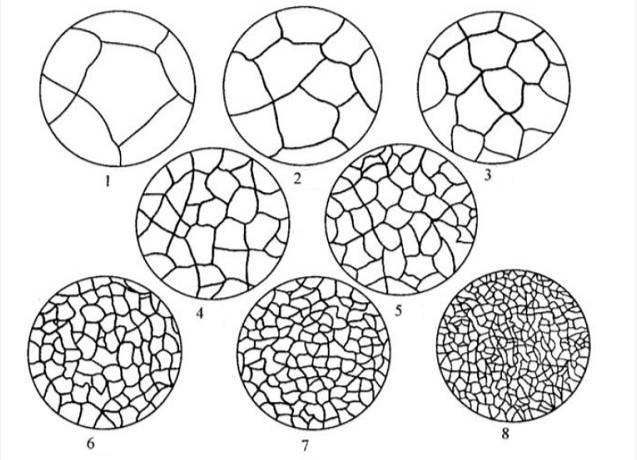

التحديات في هندسة الأهداف المستوية

على الرغم من استخدام هندسة الأهداف المستوية على نطاق واسع، إلا أنها تمثل العديد من التحديات الكبيرة التي يمكن أن تعيق كفاءة وتوحيد عملية الاخرق. تتمثل إحدى المشكلات الرئيسية في معدلات الاخرق غير المنتظمة التي تنشأ بسبب الاختلافات في تكوين المجال المغناطيسي. ويؤدي عدم الانتظام هذا إلى تكوين أخاديد ومناطق ميتة على سطح الهدف، مما يزيد من تفاقم المشكلة من خلال تركيز نشاط الاخرق في مناطق معينة بينما يترك مناطق أخرى دون أن يمسها شيء.

وتتعدد عواقب معدلات الاخرق غير المنتظمة هذه:

-

تشكيل الأخدود: يخلق الاخرق المركز في مناطق معينة أخاديد عميقة، مما قد يتسبب في تآكل الهدف بشكل غير متساوٍ. وهذا لا يقلل من عمر الهدف فحسب، بل يؤدي أيضًا إلى تباين في سمك الفيلم وجودته.

-

المناطق الميتة: تصبح مناطق الهدف التي لا يتم رشها بشكل فعال بسبب تغيرات المجال المغناطيسي مناطق ميتة. لا تساهم هذه المناطق في عملية الترسيب، مما يؤدي إلى استخدام غير فعال للمادة المستهدفة.

-

الاستخدام المنخفض للهدف: عادةً ما يكون معدل الاستخدام الكلي للهدف في الأشكال الهندسية المستوية منخفضًا، حيث يتراوح بين 20% و40%. يُترجم معدل الاستخدام المنخفض هذا إلى ارتفاع التكاليف التشغيلية والاستبدال المتكرر للأهداف، وهو ما يمكن أن يمثل مشكلة خاصة في بيئات التصنيع عالية الإنتاجية.

ولمواجهة هذه التحديات، يستكشف المصنعون الأشكال الهندسية البديلة للأهداف وتقنيات الرش بالأخرق المتقدمة، مثل الأهداف الدوارة التي تهدف إلى توزيع نشاط الرش بالأخرق بشكل أكثر اتساقاً على سطح الهدف وزيادة الاستفادة الإجمالية من الهدف.

الأهداف الدوارة

تمثل الأهداف الدوارة تقدماً كبيراً مقارنةً بنظيراتها المستوية، حيث تقدم العديد من المزايا المتميزة التي تعزز عملية الاخرق. من خلال الدوران المستمر، تضمن هذه الأهداف معدل رشاش أكثر اتساقاً عبر سطحها بالكامل، وبالتالي التخفيف من المشكلات المرتبطة بمعدلات الرش غير المنتظمة الشائعة في الأشكال الهندسية المستوية. تعمل هذه الحركة الدورانية على توزيع الحرارة المتولدة أثناء عملية الاخرق بشكل فعال، مما يسمح بكثافات طاقة أعلى دون التعرض لخطر السخونة الزائدة الموضعية، والتي يمكن أن تؤدي إلى تدهور المادة المستهدفة.

وتمتد فوائد الأهداف الدوارة إلى ما هو أبعد من مجرد الاخرق المنتظم. تحتوي هذه الأهداف عادةً على مواد أكثر من الأهداف المستوية، مما يؤدي إلى زيادة معدلات استخدام الهدف التي يمكن أن تتجاوز 80%. ويترجم هذا الاستخدام الأعلى للمواد إلى عمليات إنتاج ممتدة ووقت تعطل أقل لصيانة النظام، مما يؤدي في النهاية إلى زيادة الإنتاجية الإجمالية لمعدات الطلاء. لا تؤدي القدرة على العمل بكثافات طاقة أعلى إلى تسريع سرعة الترسيب فحسب، بل تعزز أيضًا أداء النظام أثناء الطلاء بالرش التفاعلي، مما يؤدي إلى جودة واتساق فائقين للفيلم.

في تطبيقات التصنيع على نطاق واسع، مثل إنتاج الزجاج المعماري وشاشات العرض المسطحة، أصبح استخدام الأهداف الدوارة أمرًا لا غنى عنه. وتتطلب هذه التطبيقات طلاءات عالية الجودة ومتسقة، وتفي الأهداف الدوارة بهذا المطلب من خلال توفير طريقة موثوقة وفعالة لترسيب المواد. إن قدرة هذه التقنية على التعامل مع كثافات طاقة أعلى والحفاظ على معدلات رش موحدة تجعلها الخيار المفضل للصناعات التي تكون فيها الدقة والكفاءة أمرًا بالغ الأهمية.

وباختصار، لا تعالج الأهداف الدوارة القيود المتأصلة في الأهداف المستوية فحسب، بل تقدم أيضًا مجموعة من التحسينات التي تعمل على تحسين عملية الرش بالأخرق. ومن خلال ضمان الاخرق المنتظم، وزيادة استخدام الهدف، وتمكين كثافات طاقة أعلى، تعمل الأهداف الدوارة على تحسين كفاءة وجودة الطلاءات الرقيقة بشكل كبير، مما يجعلها مكونًا حاسمًا في عمليات التصنيع المتقدمة.

الضغط المتوازن الساخن (HIP) في تصنيع الأهداف

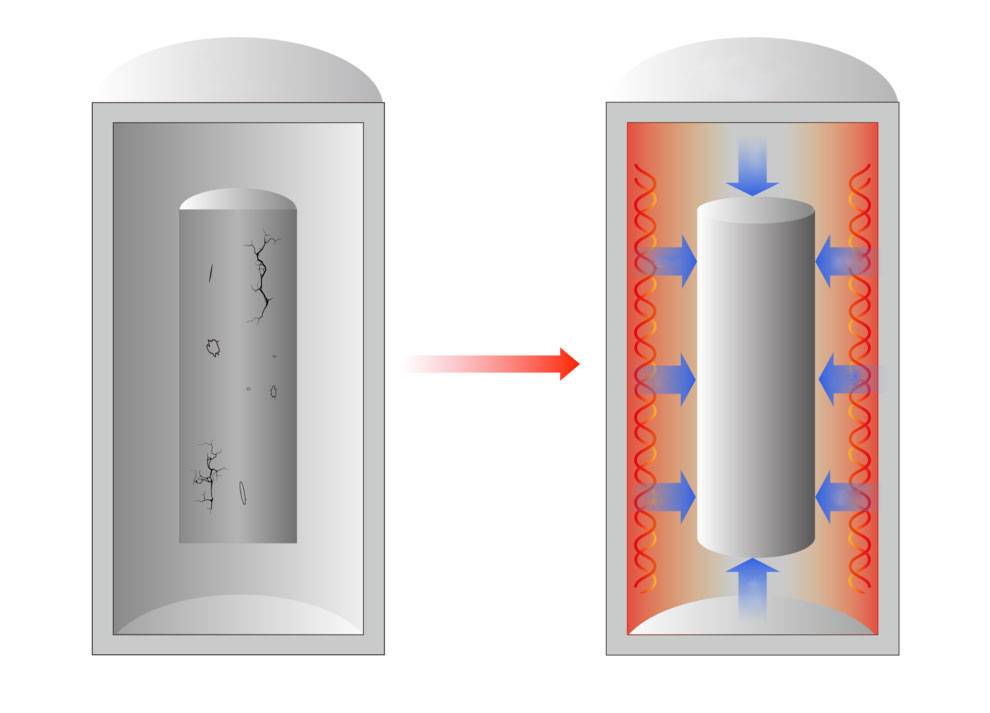

الغرض من الكبس المتوازن الساخن (HIP) وفوائده

يُعد الكبس المتساوي الضغط الساخن المتساوي الضغط (HIP) عملية حاسمة في تصنيع أهداف الاخرق خاصةً لتحقيق كثافات شبه مثالية. يتم استخدام هذه التقنية لإزالة المسام والفراغات من المسبوكات وتكثيف مكونات مسحوق المعادن، مما ينتج عنه أهداف رشاش كثيفة بشكل استثنائي، وغالبًا ما تتجاوز 99.99% من كثافتها النظرية.

والغرض الأساسي من HIP هو تعزيز السلامة الهيكلية والتوحيد لأهداف الاخرق. ومن خلال تطبيق الضغط العالي والحرارة في وقت واحد، يمكن لعملية HIP توحيد المواد التي يمكن أن تظل مسامية أو تحتوي على شقوق دقيقة. وتعد هذه العملية مفيدة بشكل خاص للمواد التي يصعب تكثيفها بالطرق التقليدية، مثل المواد ذات الأشكال الهندسية المعقدة أو نقاط الانصهار العالية.

تتمثل إحدى الفوائد الرئيسية ل HIP في قدرته على إنتاج أهداف بكثافة شبه كاملة. هذه الكثافة العالية ضرورية لضمان معدلات رش موحدة وتقليل تكوين العيوب في الأغشية الرقيقة المنتجة. كما تعمل الأهداف عالية الكثافة أيضًا على تحسين الكفاءة الكلية وطول عمر عملية الاخرق مما يقلل من تكرار استبدال الأهداف ووقت التوقف عن العمل.

وعلاوة على ذلك، يساهم HIP في صقل البنية المجهرية للمادة المستهدفة. يمكن أن تؤدي ظروف المعالجة الحرارية عالية الضغط المستخدمة في أنظمة HIP إلى تكوين حبيبات أدق وبنى مجهرية أكثر متساوية الخواص. ويعد هذا الصقل ضروريًا لتحقيق خصائص غشاء متناسقة، مثل الموصلية والمقاومة وخصائص العزل الكهربائي، والتي تعتبر ضرورية لأداء المكونات الإلكترونية وأشباه الموصلات.

وباختصار، يلعب HIP دورًا محوريًا في إنتاج أهداف رش عالية الجودة من خلال معالجة التحديات المرتبطة بالمسامية والشوائب وحجم الحبيبات. وتمتد فوائد المعالجة الحرارية عالية الضغط (HIP) إلى ما هو أبعد من مجرد التكثيف؛ فهي تشمل تحسينات كبيرة في الخصائص البنيوية المجهرية للمادة المستهدفة، مما يؤدي إلى أداء أفضل بشكل عام في عملية الاخرق.

المعالجة الحرارية عالية الضغط (HPHT)

تُعد المعالجة الحرارية عالية الضغط (HPHT) ضمن أنظمة الضغط المتساوي الضغط الساخن (HIP) عملية بالغة الأهمية تعزز بشكل كبير تصنيع أنظمة المواد المختلفة. وتتضمن هذه التقنية تعريض المواد لدرجات حرارة وضغوط عالية للغاية تحاكي الظروف السائدة في أعماق القشرة الأرضية حيث يتشكل الماس الطبيعي. ويمكن أن تصل درجة حرارة هذه العملية إلى 2600 درجة مئوية، مما يخلق بيئة تخضع فيها المواد لتغيرات تحويلية.

وتتمثل إحدى الفوائد الأساسية للمعالجة بالحرارة العالية الكثافة في أنظمة HIP في قدرتها على تحسين توحيد درجة الحرارة عبر المادة. ويضمن هذا التوحيد معالجة دفعة المواد بأكملها بشكل متسق، مما يقلل من احتمالية حدوث عيوب وتغيرات في المنتج النهائي. وبالإضافة إلى ذلك، تسمح تقنية HPHT بالتحكم الدقيق في معدلات التبريد، وهو أمر بالغ الأهمية لمنع الإجهادات الحرارية التي يمكن أن تؤدي إلى التشقق أو غيرها من المشكلات الهيكلية.

تُعد معدلات التبريد المتحكم فيها التي تيسرها تقنية HPHT ضرورية لتصنيع أنظمة المواد المعقدة. من خلال الحفاظ على تدرج درجة حرارة ثابت أثناء مرحلة التبريد، يمكن للمصنعين تحقيق بنية مجهرية أكثر تجانسًا، وهو أمر حيوي لأداء المنتج النهائي وطول عمره. ويقلل هذا المستوى من التحكم أيضًا من إجمالي الوقت الذي تقضيه المادة في درجات حرارة مرتفعة، مما يؤدي إلى تحسين عملية الإنتاج وخفض تكاليف الطاقة.

وعلاوة على ذلك، يمكن لعملية المعالجة عالية الحرارة الفائقة الجودة تحويل المواد الأقل جاذبية، مثل الألماس الذي تغير لونه أو المعيب، إلى منتجات عالية القيمة. وهذه القدرة لا تعزز الجاذبية الجمالية للمواد فحسب، بل تزيد أيضًا من قيمتها السوقية. على سبيل المثال، يمكن أن تحوّل تقنية HPHT الألماس منخفض الجودة إلى ألماس عديم اللون أو وردي أو أزرق أو أصفر كناري، مما يجعلها مرغوبة للغاية في صناعة الأحجار الكريمة.

وباختصار، تُعد تقنية HPHT في أنظمة HIP تقنية متطورة لا تحسن فقط من انتظام درجة الحرارة ومعدلات التبريد المتحكم فيها ولكنها تسهل أيضًا إنشاء أنظمة مواد عالية الجودة والقيمة. وتعد هذه العملية مفيدة في معالجة التحديات التي تواجه تصنيع أهداف الاخرق وغيرها من المواد المتقدمة، مما يضمن أداءها وجاذبيتها في السوق.

تقنية Envelope HIP

تُعد تقنية Envelope HIP (الضغط المتوازن الساخن) طريقة متطورة تُستخدم لتحقيق التكثيف الكامل لمواد ومركبات المسحوق. وتكتسب هذه التقنية قيمة خاصة في تصنيع أهداف الاخرق، حيث تتفوق في إنتاج مكونات معقدة وشبه صافية الشكل. من خلال إخضاع مواد المسحوق لضغط ودرجة حرارة عالية داخل غلاف مغلق، يضمن Envelope HIP أن يكون المنتج النهائي بكثافة تقارب الكثافة النظرية الممكنة، وغالبًا ما تتجاوز 99.99% من الكثافة النظرية.

تتمثل إحدى المزايا الرئيسية لـ Envelope HIP في قدرته على تعزيز نقاء قوالب المسحوق. تعمل بيئة الضغط العالي على توحيد المسحوق بشكل فعال، مما يزيل الفراغات والمسامات التي يمكن أن تضر بسلامة المنتج النهائي وأدائه. ولا تعمل عملية التكثيف هذه على تحسين الخصائص الميكانيكية للمادة فحسب، بل تضمن أيضًا توزيعًا موحدًا للعناصر المكونة لها، وهو أمر بالغ الأهمية للحفاظ على أداء متسق للمساحيق.

وعلاوة على ذلك، تسمح عملية التكثيف المغلف HIP بتصنيع أشكال معقدة يصعب تحقيقها بالطرق التقليدية. وتكتسب هذه المرونة أهمية خاصة في إنتاج أهداف الاخرق حيث يمكن أن تؤثر هندسة الهدف بشكل كبير على كفاءة عملية الاخرق وتوحيدها. ومن خلال إتاحة إنشاء مكونات معقدة شبه شبكية الشكل، تعمل تقنية Envelope HIP على توسيع قدرات الشركات المصنعة، مما يسمح لها بتلبية المواصفات المتزايدة المتطلبات للتطبيقات المتقدمة في مجال الإلكترونيات وأشباه الموصلات وغيرها من الصناعات عالية التقنية.

وباختصار، يعد Envelope HIP تقنية بالغة الأهمية في إنتاج أهداف الرش الرذاذ عالية الجودة. إن قدرتها على تكثيف مواد المسحوق بالكامل، وتحسين النقاء، وإنتاج أشكال معقدة تجعلها أداة لا غنى عنها في السعي لتحقيق أداء رشاش فائق وخصائص هدف محسّنة.

اعتبارات البنية المجهرية

المسامية والشوائب

تُعد المسامية والشوائب من العوامل الحاسمة التي تؤثر بشكل كبير على عملية الاخرق وجودة الفيلم المترسب. يمكن أن تؤدي هذه العيوب إلى عدم انتظام في الفيلم، مما يسبب اختلافات موضعية في الموصلية والمقاومة وغيرها من الخصائص الحرجة. يمكن أن يؤدي وجود المسامية والشوائب أيضًا إلى تكوين فراغات وشقوق، مما يضر بالسلامة الهيكلية للفيلم وأدائه.

وللتخفيف من هذه المشاكل، يتم استخدام تقنيات تصنيع متقدمة مثل الصهر بالحزمة الإلكترونية (EBM) والتلبيد عالي التفريغ. فعلى سبيل المثال، تستخدم تقنية الصهر بالحزمة الإلكترونية (EBM) شعاعًا إلكترونيًا مركّزًا لإذابة المادة المستهدفة وتجانسها، مما يقلل بشكل فعال من وجود المسامية والشوائب. وتضمن هذه الطريقة أن تكون المادة كثيفة وخالية من العيوب الكبيرة، وبالتالي تعزيز تجانس وجودة الفيلم الملبد.

وبالمثل، ينطوي التلبيد عالي التفريغ على تعريض المادة المستهدفة لدرجات حرارة عالية في بيئة مفرغة من الهواء، مما يعزز انتشار الذرات وإزالة المسام. وتعد هذه التقنية فعالة بشكل خاص في إنتاج مكونات شبه شبكية الشكل مع الحد الأدنى من المسامية والشوائب، مما يزيد من تحسين الأداء العام لهدف التلبيد بالرش.

ولا يقتصر الجمع بين هذه التقنيات على معالجة المشكلات المباشرة المتعلقة بالمسامية والشوائب فحسب، بل يساهم أيضًا في استقرار وموثوقية عملية الاخرق على المدى الطويل، مما يضمن أن الأفلام المودعة تلبي المتطلبات الصارمة لمختلف التطبيقات.

حجم الحبيبات وشكلها

يلعب حجم الحبيبات وشكلها، إلى جانب عوامل مثل الاخرق التفضيلي واتجاه البلورات، دوراً محورياً في تحديد كل من معدل الاخرق والجودة الإجمالية للفيلم المنتج. وتؤثر هذه السمات البنيوية المجهرية تأثيراً مباشراً على تجانس وأداء الفيلم المرشوش.

يمكن أن يؤدي الاخرق التفضيلي، حيث تكون بعض المستويات البلورية أكثر عرضة للتآكل، إلى ترسيب فيلم غير منتظم. ويمكن التخفيف من حدة هذه الظاهرة من خلال تحسين حجم الحبيبات وتعزيز تساوي الخواص المجهرية للبنية المجهرية. تُعد تقنيات مثل الضغط المتساوي الضغط الساخن (HIP) والمعالجة الحرارية عالية الضغط (HPHT) مفيدة في تحقيق هذه التحسينات.

ويُعد HIP، على وجه الخصوص، فعالاً في تقليل حجم الحبيبات وتحسين تساوي الخواص في البنية المجهرية. ومن خلال تطبيق الضغط العالي ودرجة الحرارة المرتفعة، يساعد HIP على التخلص من المسام والفراغات، مما ينتج عنه مادة أكثر كثافة وتجانسًا. لا تعزز عملية التكثيف هذه الخصائص الميكانيكية للهدف فحسب، بل تحسن أيضًا أداء الاخرق.

وتعزز HPHT هذه الفوائد من خلال ضمان توزيع أكثر اتساقًا لدرجات الحرارة ومعدلات تبريد أكثر اتساقًا ومعدلات تبريد محكومة. وتسمح هذه المعالجة بتصنيع مجموعة واسعة من أنظمة المواد، لكل منها خصائص بنيوية مجهرية محسّنة تساعد على تحقيق نتائج رش فائقة.

وباختصار، فإن التفاعل بين حجم الحبيبات والمورفولوجيا وتقنيات المعالجة مثل HIP وHHT أمر بالغ الأهمية لتحقيق أهداف رش عالية الجودة. وتساهم هذه الطرق مجتمعةً في عملية رشّ أكثر اتساقًا وكفاءة، مما يؤدي في النهاية إلى تحسين خصائص الفيلم وأدائه.

الخاتمة

دور الكبس المتوازن الساخن في عملية الاخرق بالطباعة بالانبعاثات الكهروضوئية

يُعد الضغط المتوازن الساخن (HIP) والمعالجة الحرارية عالية الضغط (HPHT) محوريًا في إنتاج أهداف رشاش عالية الجودة وموحدة. وتعالج هذه العمليات كلاً من التحديات على المستويين الكلي والجزئي في تصنيع الأهداف، مما يعزز بشكل كبير من الخصائص العامة للأهداف.

وتؤدي عملية HIP دورًا أساسيًا في إزالة المسام والفراغات من المسبوكات وتكثيف مكونات مسحوق المعادن، مما يؤدي إلى إنتاج أهداف رشاش بكثافة شبه كاملة، تتجاوز عادةً 99.99% من الكثافة النظرية. وتُعد عملية التكثيف هذه ضرورية لتحقيق معدلات رش موحدة وتقليل العيوب في الفيلم النهائي.

وعلاوة على ذلك، تعمل تقنية HPHT في أنظمة HIP على تحسين توحيد درجة الحرارة ومعدلات التبريد المتحكم فيها والوقت الإجمالي في درجة الحرارة، مما يسهل تصنيع أنظمة المواد المختلفة. ويساعد هذا التحسن في التحكم في درجة الحرارة في تحسين حجم الحبيبات وتحسين التساوي في البنية المجهرية، وهي أمور بالغة الأهمية لعملية الاخرق.

لا يضمن الجمع بين HIP وHPHT السلامة الهيكلية للأهداف فحسب، بل يعزز أيضًا أداءها في عملية الاخرق. ومن خلال معالجة مشكلات مثل المسامية والشوائب، تساهم هذه التقنيات في إنتاج أهداف رشّ أكثر موثوقية وكفاءة، وبالتالي تحسين الجودة الإجمالية لطلاءات الأغشية الرقيقة.

وبالإضافة إلى التحسينات الهيكلية، تستفيد تقنية HIPIMS (الرش المغنطروني النبضي عالي الطاقة)، وهي تقنية ذات صلة، من خصائص الهدف المحسنة التي يتم تحقيقها من خلال HIP. على سبيل المثال، تتطلب تقنية HIPIMS تأينًا عاليًا للبلازما المعدنية، وهو ما يسهله الأهداف عالية الجودة التي يتم إنتاجها من خلال HIP وHPHT. ويؤدي ذلك إلى حفر أعمق وزرع أيونات، وهو أمر مثالي للمنتجات عالية الأداء مثل قطع غيار السيارات وأدوات قطع المعادن.

وعموماً، فإن دور HIP في تقنية الرش بالحرارة العالية في تقنية الرش بالحرارة العالية في الطلاء بالرش بالحرارة العالية متعدد الأوجه، مما يساهم في التحسينات الهيكلية والوظيفية لأهداف الرش بالحرارة، وبالتالي ضمان إنتاج طلاءات رقيقة عالية الجودة.

المنتجات ذات الصلة

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- قالب تسخين مزدوج الألواح للمختبر

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- آلة تثبيت العينات المعدنية للمواد والمختبرات التحليلية

المقالات ذات الصلة

- كيفية استبدال الحلقة المطاطية للضغط المتوازن وما هي الاحتياطات التي ينبغي اتخاذها

- المعدات الأساسية للإنتاج الضخم لبطاريات الحالة الصلبة: مكبس متساوي الضغط

- فوائد استخدام الضغط المتوازن في التصنيع

- كيف تساعد المطابع المتوازنة في القضاء على العيوب في المواد

- كيف تعمل المطابع المتوازنة على تحسين كفاءة معالجة المواد