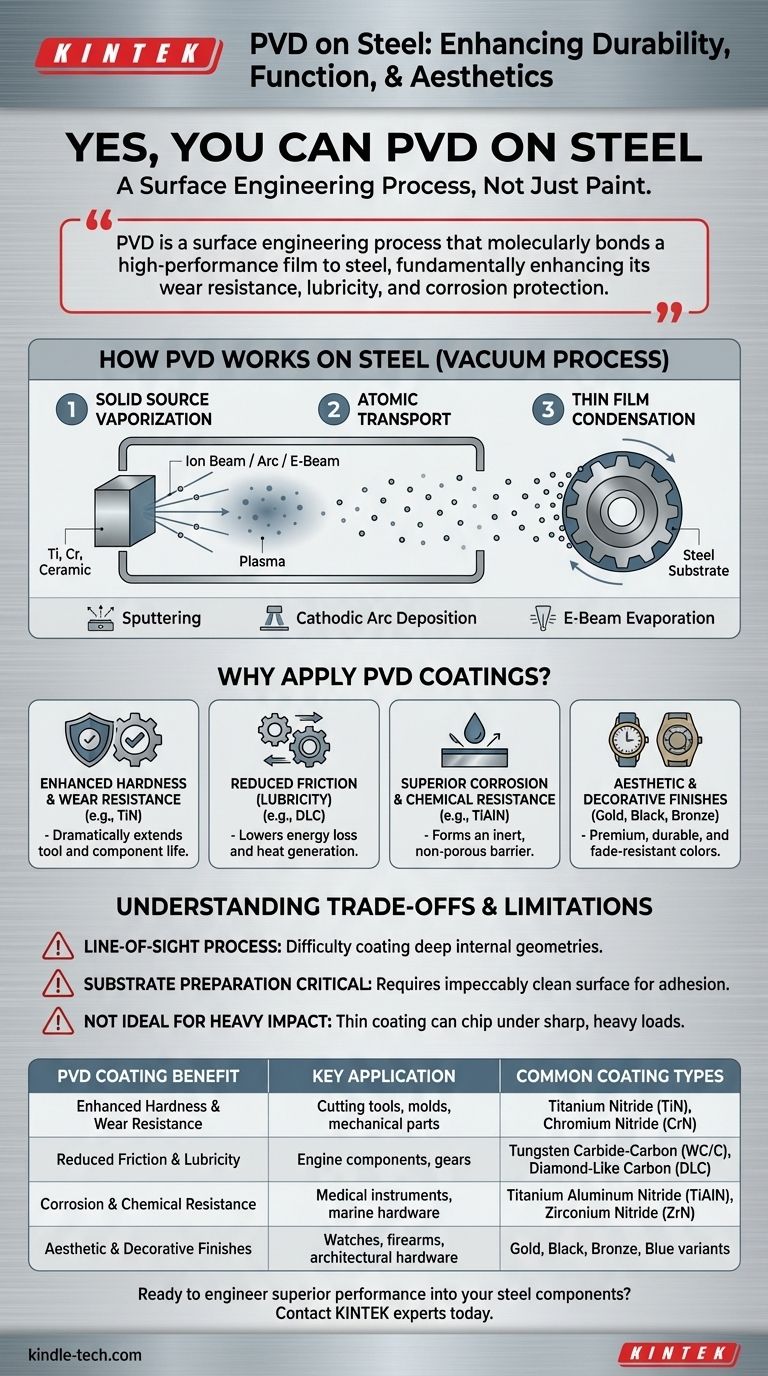

نعم، يمكنك بالتأكيد تطبيق طلاءات PVD على الفولاذ. في الواقع، يعد الفولاذ أحد أكثر الركائز شيوعاً ومثالية لعملية ترسيب الأغشية الرقيقة بالفيزيائية (PVD). تُستخدم هذه التقنية على نطاق واسع لترسيب طبقة رقيقة ومترابطة من المعدن أو السيراميك على أسطح الفولاذ، مما يعزز بشكل أساسي متانتها ووظيفتها ومظهرها لعدد لا يحصى من التطبيقات الصناعية والاستهلاكية.

في حين أن الإجابة هي نعم قاطعة، فإن الفهم الأكثر أهمية هو أن PVD ليس مجرد طلاء. إنها عملية هندسة سطحية تربط جزيئياً طبقة عالية الأداء بالفولاذ، مما يعزز بشكل أساسي مقاومتها للتآكل، وقابليتها للانزلاق، وحمايتها من التآكل.

ما هو PVD وكيف يعمل على الفولاذ؟

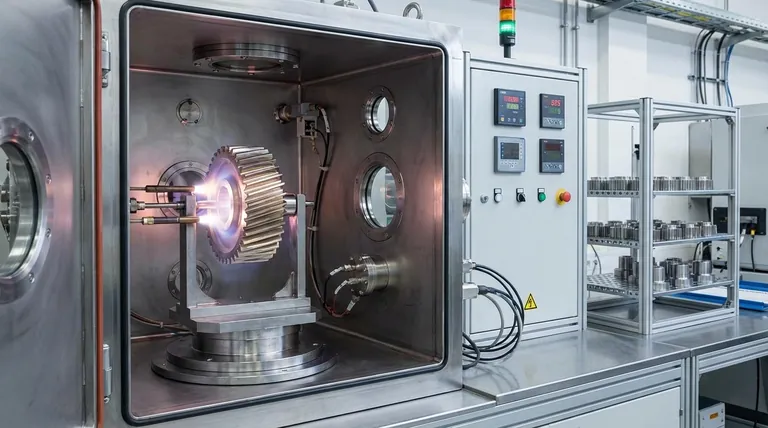

ترسيب الأغشية الرقيقة بالفيزيائية (PVD) هو مجموعة من العمليات القائمة على الفراغ تُستخدم لإنشاء طبقة رقيقة جداً، ولكنها متينة للغاية، على ركيزة. تتم العملية بأكملها داخل غرفة تفريغ عالية لضمان النقاء ومنع التفاعلات الكيميائية غير المرغوب فيها.

المبدأ الأساسي: الترسيب الذري

فكر في PVD كشكل من أشكال طلاء الرش على المستوى الذري. أولاً، يتم تبخير مادة المصدر الصلبة - مثل التيتانيوم أو الكروم أو سيراميك متخصص - إلى بلازما أو غاز داخل غرفة التفريغ.

ثم يتم نقل هذه الذرات المتبخرة عبر الغرفة وتتكثف على أجزاء الفولاذ، مكونة طبقة رقيقة وكثيفة وعالية الالتصاق على السطح.

من المصدر الصلب إلى الطبقة الرقيقة

تحول العملية مادة صلبة إلى بخار ثم مرة أخرى إلى طبقة صلبة، كل ذلك دون أن تدخل مرحلة سائلة أبداً. يتيح ذلك تحكماً دقيقاً في سمك الطبقة وتركيبها وخصائصها، والتي تتم مراقبتها في الوقت الفعلي.

طرق PVD الرئيسية المستخدمة للفولاذ

في حين أن PVD هو مصطلح عام، يتم استخدام العديد من الطرق المحددة بشكل شائع لطلاء الفولاذ، ولكل منها مزايا فريدة.

- الرش (Sputtering): يقصف شعاع أيوني مادة المصدر، "راشاً" الذرات بعيداً، والتي تترسب بعد ذلك على الفولاذ. توفر هذه الطريقة تجانساً ممتازاً.

- ترسيب القوس الكاثودي (Cathodic Arc Deposition): يتحرك قوس كهربائي عالي التيار عبر مادة المصدر، مما يؤدي إلى تبخيرها إلى بلازما متأينة بدرجة عالية. يخلق هذا طلاءات كثيفة وصلبة بشكل استثنائي، ومثالية لأدوات القطع.

- التبخير بالشعاع الإلكتروني (E-Beam Evaporation): يقوم شعاع مركز من الإلكترونات بتسخين وتبخير مادة المصدر. يسمح بمعدلات ترسيب عالية جداً.

لماذا تطبيق طلاءات PVD على أجزاء الفولاذ؟

يختار المهندسون والمصممون طلاء الفولاذ بتقنية PVD ليس فقط لتغطيته، ولكن لمنح خصائص جديدة ومتفوقة لسطح المكون.

زيادة الصلابة ومقاومة التآكل

طلاءات السيراميك PVD، مثل نيتريد التيتانيوم (TiN)، هي أصلب بكثير من أي فولاذ. يخلق هذا سطحاً مقاوماً للغاية للتآكل والحت والتلف، مما يطيل بشكل كبير عمر أدوات القطع والقوالب والمكونات الميكانيكية.

تقليل الاحتكاك (زيادة قابلية الانزلاق)

بعض طلاءات PVD لها معامل احتكاك منخفض جداً. تطبيقها على أجزاء الفولاذ المتحركة، مثل مكونات المحرك أو التروس، يقلل من فقدان الطاقة، ويقلل من توليد الحرارة، ويمكن أن يسمح بالتشغيل بأقل قدر من التشحيم.

مقاومة فائقة للتآكل والمواد الكيميائية

الطبقة المترسبة كثيفة بالكامل وغير مسامية، مما يخلق حاجزاً خاملاً بين ركيزة الفولاذ وبيئتها. يوفر هذا حماية ممتازة ضد الصدأ والأكسدة والهجوم من مختلف المواد الكيميائية.

اللمسات النهائية الجمالية والزخرفية

يمكن إنتاج طلاءات PVD في مجموعة واسعة من الألوان (الذهبي، الأسود، البرونزي، الأزرق، إلخ) بلمسة نهائية معدنية متميزة. على عكس الطلاء أو الطلاء التقليدي، فإن هذه الألوان متينة للغاية ومقاومة للبهتان والتلطيخ والخدش، مما يجعلها مثالية للساعات والأجهزة والأسلحة النارية.

فهم المفاضلات والقيود

على الرغم من قوتها، فإن PVD ليس حلاً شاملاً. فهم قيودها هو مفتاح استخدامها بفعالية.

إنها عملية خط رؤية

نظراً لأن المادة المتبخرة تسافر في خط مستقيم، فإن PVD يواجه صعوبة في طلاء الجزء الداخلي من التجاويف العميقة والضيقة أو الهندسات الداخلية المعقدة. غالباً ما يجب تدوير الأجزاء على تجهيزات معقدة لضمان تغطية متساوية لجميع الأسطح المكشوفة.

تحضير الركيزة أمر بالغ الأهمية

الطلاء النهائي جيد فقط بقدر السطح الذي يغطيه. يجب أن يكون جزء الفولاذ نظيفاً تماماً وله تشطيب سطحي أملس ومتسق. أي تلوث أو زيت أو عيب سطحي سيؤدي إلى ضعف الالتصاق واحتمال فشل الطلاء.

ليست مثالية للصدمات القوية

طلاءات PVD صلبة للغاية ولكنها رقيقة جداً أيضاً (عادةً بضعة ميكرونات). في حين أنها تتفوق ضد التآكل الكاشط، يمكن أن تتشقق أو تنكسر بسبب صدمة حادة وقوية. تظل المتانة الكامنة لركيزة الفولاذ هي العامل المحدد لمقاومة الصدمات.

اتخاذ الخيار الصحيح لتطبيق الفولاذ الخاص بك

اختيار PVD يتعلق بمطابقة نقاط قوة التكنولوجيا مع هدفك المحدد.

- إذا كان تركيزك الأساسي هو تعظيم مقاومة التآكل للأدوات أو المكونات: يوفر PVD طبقة سطحية صلبة بشكل استثنائي يمكن أن تطيل عمر الجزء بشكل كبير.

- إذا كان تركيزك الأساسي هو الجمع بين الحماية من التآكل والتشطيب الزخرفي المتميز: يوفر PVD طلاءً متيناً ومقاوماً للتلطيخ في مجموعة واسعة من الألوان وهو متفوق بكثير على الطلاء التقليدي أو الطلاء.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك في التجميعات المتحركة: تم تصميم طلاءات PVD محددة لمعامل احتكاك منخفض، مما يحسن الكفاءة ويقلل من التآكل.

في نهاية المطاف، يسمح لك طلاء PVD بتحويل سطح فولاذي قياسي إلى مادة عالية الأداء مصممة لغرض محدد.

جدول الملخص:

| فائدة طلاء PVD | التطبيق الرئيسي | أنواع الطلاءات الشائعة |

|---|---|---|

| زيادة الصلابة ومقاومة التآكل | أدوات القطع، القوالب، الأجزاء الميكانيكية | نيتريد التيتانيوم (TiN)، نيتريد الكروم (CrN) |

| تقليل الاحتكاك وقابلية الانزلاق | مكونات المحرك، التروس | كربيد التنجستن-الكربون (WC/C)، كربون شبيه الألماس (DLC) |

| مقاومة التآكل والمواد الكيميائية | الأدوات الطبية، الأجهزة البحرية | نيتريد التيتانيوم والألومنيوم (TiAlN)، نيتريد الزركونيوم (ZrN) |

| اللمسات النهائية الجمالية والزخرفية | الساعات، الأسلحة النارية، الأجهزة المعمارية | الذهبي، الأسود، البرونزي، الأزرق |

هل أنت مستعد لدمج أداء فائق في مكونات الفولاذ الخاصة بك؟ تتخصص KINTEK في حلول طلاء PVD المتقدمة للمعدات المخبرية والصناعية. تضمن خبرتنا حصول أجزاء الفولاذ الخاصة بك على أقصى قدر من المتانة، وتقليل الاحتكاك، وجاذبية جمالية دائمة. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لطلاءات PVD الخاصة بنا تحويل منتجاتك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- قالب ضغط مضاد للتشقق للاستخدام المخبري

يسأل الناس أيضًا

- ما هي ميزة استخدام التشكيل بالضغط الساخن؟ تحقيق أجزاء أقوى وأكثر تعقيدًا

- ما هو الغرض من التغليف؟ حماية مستنداتك وتعزيزها للاستخدام طويل الأمد

- ما هي مزايا وعيوب الكبس الساخن؟ اختر عملية تعدين المساحيق المناسبة

- ما هي الميزة الرئيسية لعملية الحدادة الساخنة؟ تحقيق أقصى قوة في الأجزاء المعقدة

- ما هي الحدادة بالكبس الساخن؟ إنشاء مكونات معدنية معقدة وعالية القوة