في جوهرها، يتم تصنيع عنصر التسخين عن طريق دمج سلك مقاومة مختار بعناية داخل عازل سيراميكي مضغوط، والذي يتم بعد ذلك إغلاقه داخل غلاف معدني واقٍ. هذا الهيكل المكون من ثلاثة أجزاء أساسي لتحويل الكهرباء بأمان وكفاءة إلى حرارة لتطبيقات لا حصر لها، من الأجهزة المنزلية إلى العمليات الصناعية.

إن تصنيع عنصر التسخين هو موازنة دقيقة. الهدف هو زيادة توليد الحرارة ونقلها مع ضمان السلامة الكهربائية والمتانة الميكانيكية ضد القوى المدمرة لدرجات الحرارة العالية ودورات الحرارة المتكررة.

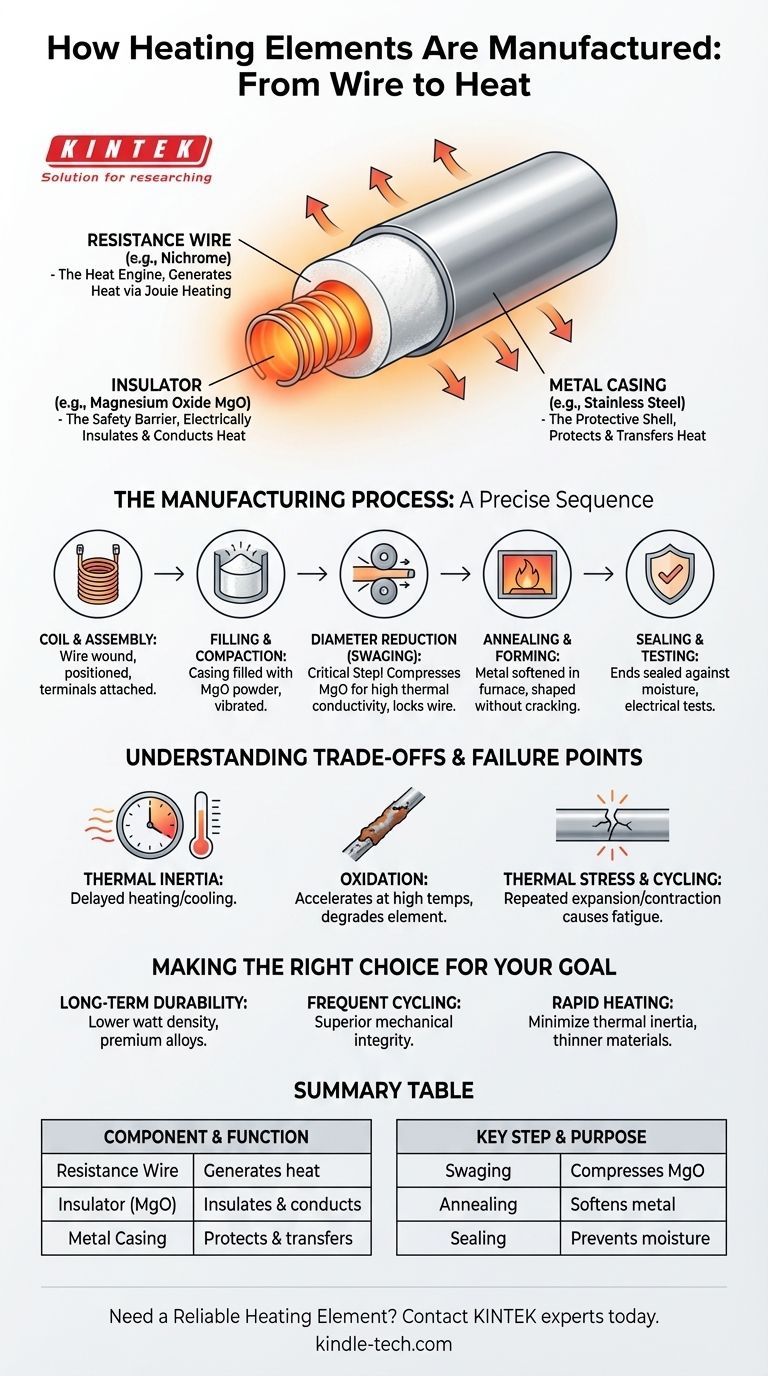

تشريح عنصر التسخين

يتم اختيار كل مكون في عنصر التسخين لأداء وظيفة محددة. إن أداء المنتج النهائي وعمره الافتراضي هما نتيجة مباشرة لمدى جودة عمل هذه الأجزاء معًا.

سلك المقاومة: محرك الحرارة

قلب العنصر هو سلك مصنوع من مادة ذات مقاومة كهربائية عالية. عندما يتم إجبار التيار الكهربائي على المرور عبره، يتسبب المقاومة في تسخين السلك - وهو مبدأ يُعرف باسم تسخين جول.

المادة الأكثر شيوعًا هي سبيكة نيكروم (النيكل والكروم) لأنها تشكل طبقة واقية مستقرة من أكسيد الكروم على سطحها عند تسخينها. تمنع هذه الطبقة السلك من الأكسدة بشكل أكبر والاحتراق بسرعة.

العازل: حاجز الأمان

يحيط بسلك المقاومة طبقة من مادة عازلة سيراميكية، وعادة ما تكون مسحوق أكسيد المغنيسيوم (MgO). هذه المادة عازل كهربائي ممتاز ولكنها موصل حراري جيد.

وظيفتها الحاسمة مزدوجة: فهي تمنع السلك الكهربائي الحي من ملامسة الغلاف المعدني الخارجي، مما قد يسبب دائرة قصر خطيرة. وفي الوقت نفسه، تنقل بكفاءة الحرارة الناتجة عن السلك إلى الغلاف الخارجي.

الغلاف المعدني: القشرة الواقية

الطبقة الخارجية هي أنبوب معدني أو غلاف، غالبًا ما يكون مصنوعًا من الفولاذ المقاوم للصدأ، أو إينكولوي، أو النحاس، اعتمادًا على التطبيق.

يوفر هذا الغلاف السلامة الهيكلية، ويحمي المكونات الداخلية الهشة من الرطوبة والأضرار المادية، ويعمل كسطح أساسي لنقل الحرارة إلى البيئة المحيطة - سواء كانت هواءً أو ماءً أو لوحًا صلبًا.

عملية التصنيع: من السلك إلى العنصر

إن تجميع هذه المكونات هو عملية متعددة المراحل مصممة لإنشاء وحدة صلبة ومتينة وفعالة.

1. اللف والتجميع

أولاً، يتم لف سلك المقاومة في ملف دقيق. يتم بعد ذلك وضع هذا الملف بعناية داخل الغلاف المعدني المجوف، ويتم توصيل الأطراف بنهاياته.

2. التعبئة والضغط

تُملأ المساحة بين السلك الملفوف والجدار الداخلي للغلاف بمسحوق عزل أكسيد المغنيسيوم الناعم. ثم يتم هز التجميع بأكمله لضمان توزيع المسحوق بالتساوي، دون وجود فجوات.

3. تقليل القطر (السحب)

هذه هي الخطوة الأكثر أهمية. يتم تمرير الأنبوب المملوء عبر بكرات أو آلة سحب تقلل من قطره الإجمالي. هذه العملية تضغط بشدة مسحوق MgO، وتحوله إلى كتلة صلبة وكثيفة.

هذا الضغط ضروري لأنه يحسن بشكل كبير الموصلية الحرارية للعزل، مما يسمح للحرارة بالهروب من السلك بسرعة. كما أنه يثبت السلك الملفوف بإحكام في مكانه.

4. التلدين والتشكيل

تجعل عملية السحب المعدن صلبًا وهشًا. يتم بعد ذلك تسخين العنصر في فرن (تلدينه) لتليين المعدن، مما يسمح بثنيه وتشكيله في شكله النهائي المطلوب دون تشقق.

5. الختم والاختبار

أخيرًا، يتم إغلاق نهايات العنصر لمنع مسحوق MgO عالي الاسترطاب (الذي يمتص الماء) من امتصاص الرطوبة من الهواء، مما قد يدمر خصائصه العازلة. يخضع العنصر النهائي لاختبارات صارمة للمقاومة الكهربائية وسلامة العزل.

فهم المفاضلات ونقاط الفشل

يجب أن تأخذ عملية التصميم والتصنيع في الاعتبار التحديات المتأصلة التي تحدد العمر الافتراضي للعنصر.

القصور الذاتي الحراري

الطبقات التي تجعل العنصر آمنًا - العزل والغلاف - تخلق أيضًا تأخيرًا. يستغرق الأمر وقتًا حتى تنتقل الحرارة عبرها، مما يعني أن العنصر لا يسخن أو يبرد على الفور. يُعرف هذا باسم القصور الذاتي الحراري.

الأكسدة في درجات الحرارة العالية

حتى مع السبائك الواقية مثل النيكروم، فإن التشغيل في درجات حرارة قصوى يسرع من الأكسدة. "النقطة الأكثر سخونة" على العنصر ستتدهور بشكل أسرع، مما يجعل التوزيع الموحد للحرارة هدفًا تصميميًا رئيسيًا.

الإجهاد الحراري والدورات الحرارية

في كل مرة يتم فيها تشغيل العنصر وإيقافه، فإنه يتمدد وينكمش. يمكن لهذا الإجهاد الحراري المتكرر أن يسبب في النهاية إجهادًا ميكانيكيًا، مما يؤدي إلى تشققات في السلك أو الغلاف. تواجه العناصر المستخدمة في العمليات المتقطعة حياة أصعب بكثير من تلك التي تعمل باستمرار.

اتخاذ الخيار الصحيح لهدفك

يتم تصميم نهج التصنيع ليناسب الاستخدام المقصود للعنصر. يعد فهم التطبيق النهائي مفتاح التصميم من أجل طول العمر والأداء.

- إذا كان تركيزك الأساسي هو المتانة طويلة الأمد: يجب أن يستخدم التصميم سبائك ممتازة ويعمل بكثافة واط منخفضة (نشر الحرارة على مساحة سطح أكبر) لتقليل درجة الحرارة القصوى وإبطاء الأكسدة.

- إذا كان تركيزك الأساسي هو دورات التشغيل/الإيقاف المتكررة: يحتاج العنصر إلى سلامة ميكانيكية فائقة لتحمل التمدد والانكماش المستمر الناتج عن الإجهاد الحراري.

- إذا كان تركيزك الأساسي هو التسخين السريع: يجب أن يقلل التصميم من القصور الذاتي الحراري، مما يعني غالبًا استخدام مواد أرق وعزل أكثر إحكامًا، وأحيانًا مقايضة أقصى عمر افتراضي بالسرعة.

في نهاية المطاف، يعد تصنيع عنصر التسخين تمرينًا في إدارة الحرارة وضمان السلامة ومحاربة الآثار الحتمية لدرجة الحرارة بمرور الوقت.

جدول الملخص:

| المكون | المادة | الوظيفة الأساسية |

|---|---|---|

| سلك المقاومة | سبيكة نيكروم | يولد الحرارة عبر المقاومة الكهربائية (تسخين جول) |

| العازل | أكسيد المغنيسيوم (MgO) | يعزل السلك كهربائيًا بينما يوصل الحرارة |

| الغلاف المعدني | الفولاذ المقاوم للصدأ، إينكولوي، النحاس | يحمي الأجزاء الداخلية وينقل الحرارة إلى البيئة |

| خطوة التصنيع الرئيسية | الغرض |

|---|---|

| اللف والتجميع | يضع سلك المقاومة داخل الغلاف |

| التعبئة والضغط | يوزع مسحوق عزل MgO بالتساوي |

| تقليل القطر (السحب) | يضغط MgO لتحسين الموصلية الحرارية وتثبيت السلك في مكانه |

| التلدين والتشكيل | يلين المعدن لتشكيله دون تشقق |

| الختم والاختبار | يمنع امتصاص الرطوبة ويضمن السلامة الكهربائية |

هل تحتاج إلى عنصر تسخين موثوق لمعدات المختبر الخاصة بك؟

إن عملية التصنيع الدقيقة الموضحة هي ما يضمن أداء وسلامة أدوات المختبر الخاصة بك. في KINTEK، نحن متخصصون في توريد عناصر ومواد استهلاكية عالية الجودة لتسخين المختبرات مصممة للمتانة والتحكم الدقيق في درجة الحرارة. سواء كان تركيزك الأساسي هو المتانة طويلة الأمد، أو الدورات المتكررة، أو التسخين السريع، فإن حلولنا مصممة لتلبية المتطلبات الصارمة لأبحاثك وعملياتك.

دعنا نساعدك في تعزيز كفاءة وموثوقية مختبرك. اتصل بخبرائنا اليوم لمناقشة احتياجاتك المحددة للتسخين!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- قطب دوار بقرص وحلقة (RRDE) / متوافق مع PINE، و ALS اليابانية، و Metrohm السويسرية من الكربون الزجاجي والبلاتين

- قطب قرص البلاتين الدوار للتطبيقات الكهروكيميائية

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

يسأل الناس أيضًا

- ما هي استخدامات عناصر التسخين المصنوعة من كربيد السيليكون؟ تسخين موثوق به بدرجة حرارة عالية للعمليات الصناعية

- لماذا تعتبر مواد الختم والمواد المقاومة للحرارة عالية الأداء ضرورية لمفاعلات الطاقة الشمسية الكيميائية الحرارية ذات درجات الحرارة العالية؟

- كيف يختلف السخان السيراميكي؟ اكتشف الأمان والتنظيم الذاتي والكفاءة

- لماذا يتم اختيار المزدوجات الحرارية من التنجستن والرينيوم (W/Re) لمراقبة التخليق الاحتراقي للسبائك الحديدية؟ - تصل إلى 2400 درجة مئوية

- كيف تُصنع عناصر السيراميك ذات معامل حراري موجب؟ دقة هندسية وأمان لمختبرك

- ما هو تصميم وساتخدام سخانات الأسطح من نوع PTC؟ تحسين التسخين المباشر للتلامس لدقة المختبر

- ما هي المادة المناسبة للاستخدام في عنصر التسخين؟ اختر المادة المناسبة لتطبيقك

- هل الجرافيت عنصر تسخين جيد؟ اكتشف أداءه المتفوق في أفران التفريغ ذات درجة الحرارة العالية