في جوهره، يختلف تعدين المساحيق (PM) اختلافًا جوهريًا لأنه عملية تصنيع إضافية، أو "شكل نهائي"، تبني الأجزاء عن طريق ضغط وتسخين مساحيق المعادن. على عكس التشغيل الآلي التقليدي، الذي يقطع المواد من كتلة صلبة، أو الصب، الذي يبدأ بالمعدن المنصهر، يقوم تعدين المساحيق ببناء الأجزاء من الألف إلى الياء، مما يؤدي إلى الحد الأدنى من النفايات والقدرة على إنشاء خلطات مواد فريدة.

التمييز الحاسم الذي يجب فهمه هو أن تعدين المساحيق ليس مجرد طريقة أخرى لتشكيل المعدن. إنها عملية إنشاء مواد وتشكيل أجزاء تحدث في وقت واحد، مما يوفر تحكمًا لا مثيل له في تكوين المواد وتعقيد الأجزاء للإنتاج بكميات كبيرة.

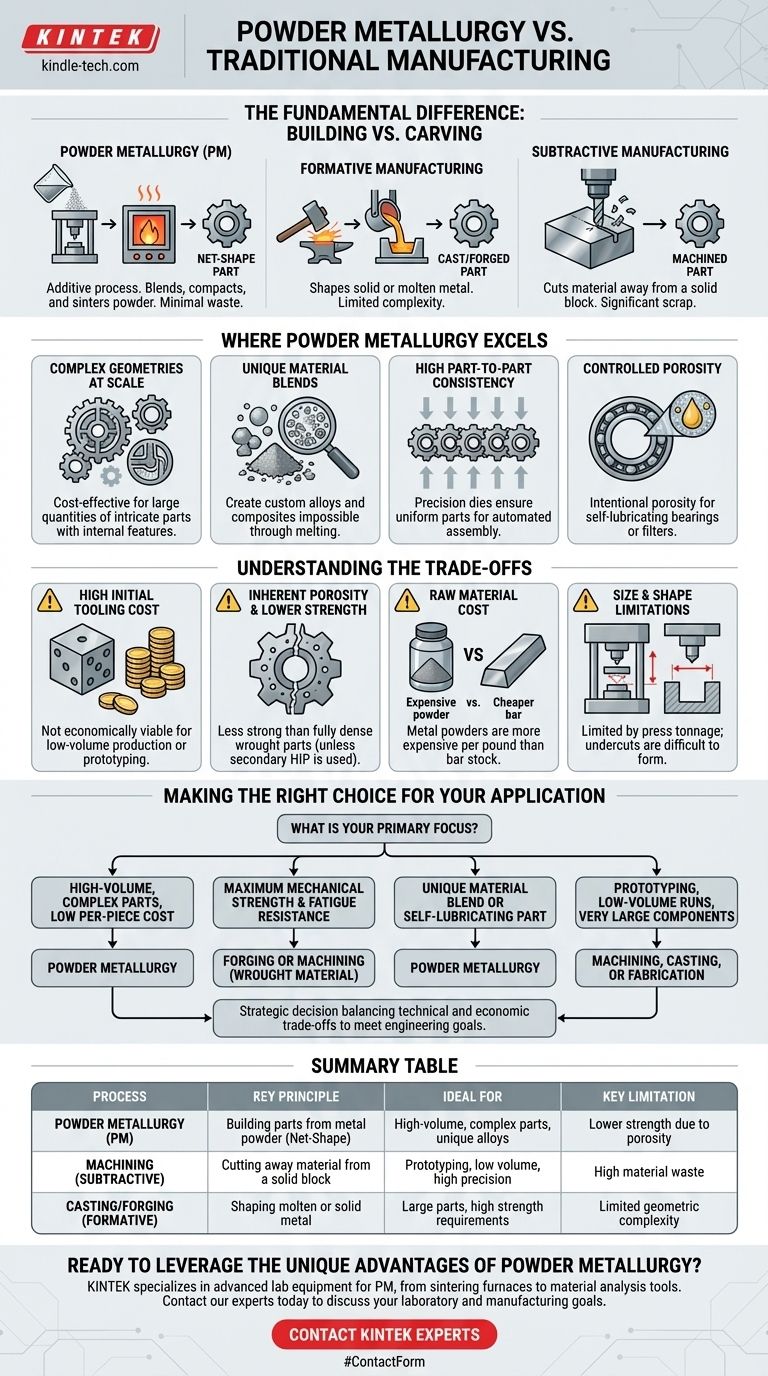

الفرق الجوهري: البناء مقابل النحت

لفهم تعدين المساحيق، من الأفضل مقارنة فلسفته الأساسية بفلسفة عائلات التصنيع الرئيسية الأخرى.

تعدين المساحيق (PM): عملية "الشكل النهائي"

تتضمن عملية تعدين المساحيق ثلاث خطوات أساسية: خلط مساحيق المعادن، وضغطها في شكل مرغوب باستخدام قالب، وتسخينها (التلبيد) في فرن ذي جو متحكم فيه لربط الجزيئات معًا.

تشكل هذه العملية جزءًا صلبًا قريبًا جدًا من أبعاده النهائية فور خروجه من الفرن، ومن هنا جاء مصطلح الشكل النهائي أو الشكل شبه النهائي.

التصنيع بالطرح: النحت من كتلة

عمليات مثل التشغيل الآلي باستخدام الحاسب الآلي (CNC) هي عمليات طرح. تبدأ بكتلة صلبة أو قضيب من المادة وتقطع بشكل منهجي كل ما ليس هو الجزء النهائي.

على الرغم من دقتها الفائقة، فإن هذه الطريقة تولد كمية كبيرة من المواد الخردة، والتي يمكن أن تكون مكلفة، خاصة مع المعادن باهظة الثمن.

التصنيع التشكيلى: تشكيل المعدن الصلب أو السائل

تتضمن هذه الفئة التشكيل (الحدادة) و الصب. يستخدم التشكيل ضغطًا هائلاً لتشكيل قطعة صلبة من المعدن الساخن، بينما يتضمن الصب سكب المعدن المنصهر في قالب.

هذه الطرق ممتازة لإنتاج أجزاء قوية أو كبيرة، ولكن غالبًا ما تكون لها قيود في التعقيد الهندسي وقد تتطلب تشغيلًا آليًا ثانويًا مكثفًا لتحقيق المواصفات النهائية.

حيث يتفوق تعدين المساحيق

يوفر نهج تعدين المساحيق الفريد مزايا مميزة تجعله الخيار الأمثل لتطبيقات محددة.

أشكال هندسية معقدة على نطاق واسع

يعد تعدين المساحيق فعالاً من حيث التكلفة بشكل استثنائي لإنتاج كميات كبيرة من الأجزاء الصغيرة والمعقدة. إن إنشاء ميزات داخلية معقدة أو أسنان تروس من خلال التشغيل الآلي يستغرق وقتًا طويلاً ويهدر المواد، ولكن مع تعدين المساحيق، يتم ضغط هذه الميزات مباشرة في الجزء من البداية.

خلطات مواد فريدة

هذا هو عامل تمييز رئيسي. يتيح لك تعدين المساحيق إنشاء سبائك ومركبات مخصصة يستحيل إنتاجها عن طريق الصهر والصب. يمكنك مزج معادن مختلفة، أو حتى معادن وسيراميك، لتحقيق خصائص محددة مثل مقاومة التآكل العالية مع التزييت الذاتي.

اتساق عالٍ بين الأجزاء

يضمن استخدام القوالب المتينة والدقيقة المصنعة آليًا أن يكون كل جزء يتم إنتاجه متطابقًا تقريبًا. تعتبر هذه الدرجة العالية من التوحيد بين الأجزاء أمرًا بالغ الأهمية لخطوط التجميع الآلية والتطبيقات التي تتطلب تفاوتات صارمة عبر ملايين المكونات.

المسامية المتحكم بها

على الرغم من أنها غالبًا ما تُعتبر عيبًا، إلا أن المسامية المتأصلة في أجزاء تعدين المساحيق القياسية يمكن أن تكون ميزة تصميمية. يمكن التحكم في هذه المسامية عمدًا واستخدامها لإنشاء محامل ذاتية التزييت (عن طريق تشريب الجزء بالزيت) أو مرشحات.

فهم المقايضات

لا توجد عملية مثالية. تتطلب الموضوعية الاعتراف بحدود تعدين المساحيق.

تكلفة الأدوات الأولية العالية

القوالب الفولاذية المقواة أو الكربيدية المطلوبة للضغط باهظة الثمن لتصميمها وتصنيعها. هذا يجعل تعدين المساحيق غير مجدٍ اقتصاديًا لـ الإنتاج بكميات منخفضة أو النماذج الأولية.

المسامية المتأصلة وقوة أقل

الأجزاء القياسية الملبدة من تعدين المساحيق ليست كثيفة بنسبة 100%. هذه المسامية المتبقية تجعلها أقل قوة من الأجزاء المشكلة أو المصنعة آليًا من قضيب مشكل كثيف بالكامل. بينما يمكن للعمليات الثانوية مثل الضغط المتوازن الساخن (HIP) إنشاء أجزاء تعدين مساحيق كثيفة بالكامل، فإن هذا يضيف تكلفة كبيرة.

تكلفة المواد الخام

مساحيق المعادن المذررة بدقة أغلى لكل رطل من المخزون الخام المكافئ أو السبائك المستخدمة في عمليات أخرى. تأتي وفورات التكلفة في تعدين المساحيق من التخلص من النفايات والتشغيل الآلي، وليس من المواد الأرخص.

قيود الحجم والشكل

يقتصر حجم الجزء على حمولة مكبس الضغط. علاوة على ذلك، فإن الميزات مثل التجاويف أو الثقوب العمودية على اتجاه الضغط يصعب أو يستحيل تشكيلها وتتطلب عمليات ثانوية.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار عملية التصنيع الصحيحة كليًا على أولويات مشروعك المحددة من حيث التكلفة والحجم وخصائص المواد والتعقيد.

- إذا كان تركيزك الأساسي هو الأجزاء المعقدة بكميات كبيرة بتكلفة منخفضة للقطعة الواحدة: غالبًا ما يكون تعدين المساحيق هو الخيار الأكثر اقتصادية وكفاءة.

- إذا كان تركيزك الأساسي هو أقصى قوة ميكانيكية ومقاومة للتعب: عادةً ما يكون التشكيل أو التشغيل الآلي من مادة مشغولة صلبة هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو إنشاء مزيج فريد من المواد أو جزء ذاتي التزييت: قد يكون تعدين المساحيق هو المسار الوحيد الممكن تقنيًا.

- إذا كان تركيزك الأساسي هو النماذج الأولية، أو الإنتاج بكميات منخفضة، أو المكونات الكبيرة جدًا: عادةً ما يكون التشغيل الآلي أو الصب أو التصنيع أكثر عملية وفعالية من حيث التكلفة.

في النهاية، يعد اختيار عملية التصنيع قرارًا استراتيجيًا يعتمد على الموازنة بين هذه المقايضات التقنية والاقتصادية لتحقيق هدفك الهندسي المحدد.

جدول الملخص:

| العملية | المبدأ الأساسي | مثالية لـ | القيود الرئيسية |

|---|---|---|---|

| تعدين المساحيق (PM) | بناء الأجزاء من مسحوق المعدن (الشكل النهائي) | الأجزاء المعقدة بكميات كبيرة، السبائك الفريدة | قوة أقل بسبب المسامية |

| التشغيل الآلي (بالطرح) | قطع المواد من كتلة صلبة | النماذج الأولية، الكميات المنخفضة، الدقة العالية | هدر كبير للمواد |

| الصب/التشكيل (التشكيلى) | تشكيل المعدن المنصهر أو الصلب | الأجزاء الكبيرة، متطلبات القوة العالية | تعقيد هندسي محدود |

هل أنت مستعد للاستفادة من المزايا الفريدة لتعدين المساحيق لتلبية احتياجات مكوناتك ذات الحجم الكبير؟

تتخصص KINTEK في توفير معدات المختبرات المتطورة والمواد الاستهلاكية - من أفران التلبيد إلى أدوات تحليل المواد - الضرورية لتطوير وتحسين عمليات تعدين المساحيق. تساعد خبرتنا في تحقيق خصائص المواد وكفاءة الإنتاج التي يتطلبها تطبيقك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم أهداف مختبرك وتصنيعك.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط الأقراص الكهربائية ذات اللكمة الواحدة، مختبر، مسحوق، لكمة الأقراص، آلة ضغط الأقراص TDP

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- آلة تثبيت العينات المعدنية للمواد والمختبرات التحليلية

- آلة ضغط حراري معملية أوتوماتيكية

يسأل الناس أيضًا

- ما هو الرش المغناطيسي بالتردد اللاسلكي؟ دليل لطلاء المواد العازلة

- ما هو نطاق حجم التخزين الداخلي للمجمدات فائقة البرودة؟ من 200 لتر إلى 800 لتر+ لتلبية احتياجات مختبرك

- ما هو الغرض من استخدام مواد استهلاكية للطحن بشبكة 5000 للتلميع الدقيق لعينات السبائك؟ تحقيق الدقة

- كيف يتكون البلازما في الرش المغناطيسي؟ محرك ترسيب الأغشية الرقيقة عالية الجودة

- لماذا يعتبر جهاز التفاعل بالخلط ذو درجة الحرارة الثابتة والدقة العالية ضروريًا لتطعيم الأنابيب النانوية البورونية (BNNS) الوظيفية؟

- ما هو نطاق الرش؟ تحقيق أغشية رقيقة عالية الجودة لأي تطبيق

- كيف يتم نقل الحرارة بشكل مختلف لكل نوع؟ فهم التوصيل والحمل والإشعاع

- ما هو التردد المستخدم في التذرير بالتردد اللاسلكي (RF Sputtering)؟ الدور الحاسم لـ 13.56 ميجاهرتز