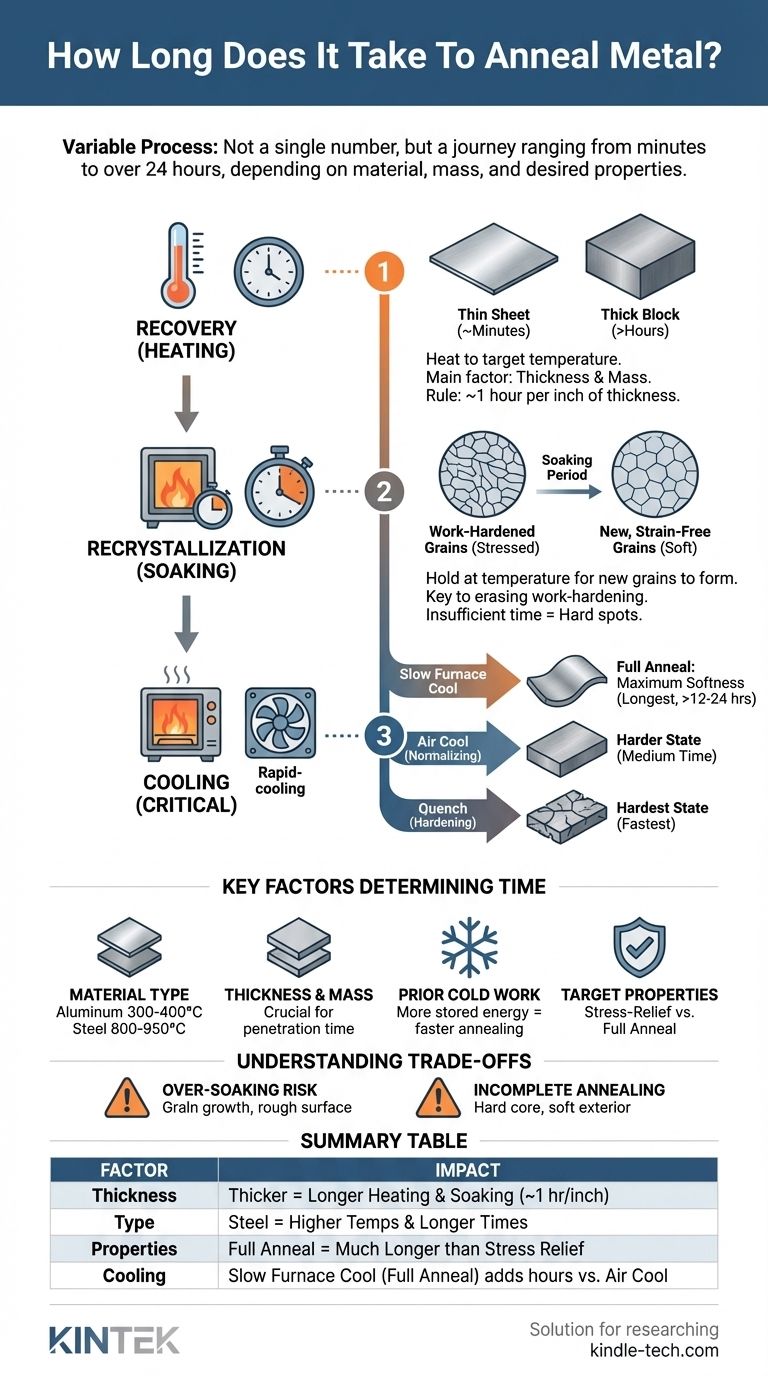

الوقت المطلوب لتلدين المعدن ليس رقمًا واحدًا ولكنه متغير يمكن أن يتراوح من بضع دقائق للقطع الرقيقة من المعادن غير الحديدية إلى أكثر من 24 ساعة للمكونات الفولاذية الكبيرة والمعقدة. تعتمد المدة الإجمالية كليًا على نوع المعدن وكتلته وسمكه، والخصائص المحددة التي تهدف إلى تحقيقها. تحكم العملية الوقت الذي يستغرقه تسخين المادة بشكل موحد، والاحتفاظ بها عند درجة الحرارة الصحيحة لإعادة هيكلة ذراتها، ثم تبريدها بمعدل مناسب.

المبدأ الأساسي للتلدين لا يتعلق بضبط ساعة توقيت، بل بتحقيق تحول معدني محدد. الوقت "الصحيح" هو ببساطة الوقت المطلوب لكتلة المادة بأكملها للوصول إلى درجة حرارة إعادة التبلور ثم تبريدها ببطء كافٍ لضمان أقصى قدر من الليونة والمطيلية.

المراحل الثلاث لوقت التلدين

التلدين ليس حدثًا واحدًا ولكنه عملية من ثلاثة أجزاء. الوقت الإجمالي هو مجموع هذه المراحل الثلاث المتميزة، كل منها يخدم وظيفة حاسمة.

1. مرحلة الاستعادة (التسخين)

هذا هو الوقت الذي يستغرقه تسخين المادة إلى درجة حرارة التلدين المستهدفة. العامل الأساسي الذي يؤثر على هذه المرحلة هو سمك المادة وكتلتها الإجمالية.

قد تسخن صفيحة رقيقة من الألومنيوم في دقائق، بينما قد تستغرق كتلة فولاذ أدوات بسمك أربع بوصات عدة ساعات حتى "يتغلغل" الحرارة من السطح إلى اللب. القاعدة الشائعة هي تخصيص ساعة واحدة من وقت التسخين لكل بوصة من السمك.

2. مرحلة إعادة التبلور (النقع)

بمجرد أن تصل المادة إلى درجة حرارتها المستهدفة، يتم "نقعها" أو الاحتفاظ بها عند تلك الدرجة الحرارة لفترة محددة. هنا يحدث التلدين الفعلي.

أثناء النقع، تتشكل حبيبات جديدة خالية من الإجهاد وتنمو داخل المعدن، مما يمحو آثار تصلب الشغل ويخفف الإجهادات الداخلية. يؤدي النقع غير الكافي إلى تلدين غير مكتمل، مما يترك بقعًا صلبة.

3. مرحلة التبريد

غالبًا ما يكون هذا هو الجزء الأطول من العملية وهو حاسم للغاية للنتيجة. بالنسبة للتلدين الكامل، الهدف هو أقصى قدر من الليونة، مما يتطلب معدل تبريد بطيء جدًا.

يتم تحقيق ذلك عادةً بترك الجزء داخل الفرن وإيقاف تشغيل الطاقة، مما يسمح له بالتبريد مع عزل الفرن على مدى ساعات عديدة، وأحيانًا من 12 إلى 24 ساعة أو أكثر. يؤدي التبريد الأسرع، مثل إخراج الجزء إلى الهواء الساكن، إلى بنية مجهرية مختلفة وأكثر صلابة ويسمى تقنيًا عملية التطبيع، وليس التلدين.

العوامل الرئيسية التي تحدد وقت التلدين

تحدد عدة متغيرات الوقت المطلوب لتلدين ناجح. فهمها يسمح لك بالانتقال من التخمين إلى اتخاذ قرار عملية مستنير.

نوع المادة

تختلف المعادن والسبائك المختلفة بشكل كبير في درجات حرارة التلدين والتوصيل الحراري. يتلدن الألومنيوم عند درجة حرارة أقل بكثير (على سبيل المثال، 300-400 درجة مئوية / 570-750 درجة فهرنهايت) من الفولاذ (على سبيل المثال، 800-950 درجة مئوية / 1475-1750 درجة فهرنهايت). تؤثر هذه الدرجات الحرارة بشكل مباشر على وقت التسخين والنقع المطلوب.

سمك وكتلة المادة

هذا هو العامل الأكثر أهمية. يجب أن تخترق الحرارة المقطع العرضي الكامل للجزء. يعد إرشادي "ساعة واحدة لكل بوصة من السمك" نقطة بداية آمنة لمرحلة النقع، ولكن يجب أيضًا أخذ التسخين الأولي لوصول اللب إلى درجة الحرارة في الاعتبار.

درجة العمل البارد السابق

المادة التي تم تصلبها بالعمل بشكل كبير (التي تم ثنيها أو طرقها أو سحبها بشكل مكثف) تحتوي على طاقة داخلية مخزنة أكبر. تعمل هذه الطاقة كقوة دافعة لإعادة التبلور، مما يعني أنها ستتلدن بشكل أسرع عند درجة حرارة معينة من مادة تم العمل عليها بشكل خفيف فقط.

الخصائص المستهدفة

الهدف المحدد يملي العملية. يتطلب تلدين تخفيف الإجهاد، الذي يهدف فقط إلى إزالة الإجهادات الداخلية من اللحام أو التشغيل الآلي، درجة حرارة أقل ووقت نقع أقصر من التلدين الكامل، المصمم لتحقيق أقصى حالة ليونة ممكنة للمعدن.

فهم المفاضلات: الوقت مقابل الخصائص

المزيد من الوقت ليس دائمًا أفضل. تتضمن مدة كل مرحلة مفاضلات حاسمة تؤثر على الجودة النهائية للمكون.

خطر النقع الزائد

قد يؤدي الاحتفاظ بالمعدن عند درجة حرارة التلدين لفترة طويلة جدًا إلى نمو الحبيبات بشكل مفرط. بينما ستكون المادة ناعمة جدًا، يمكن أن تؤدي الحبيبات الكبيرة إلى تشطيب سطحي خشن (يُعرف باسم "قشر البرتقال") بعد التشكيل، وفي بعض الحالات، إلى تقليل المتانة.

مشكلة التلدين غير المكتمل

التعجيل بالعملية هو فشل شائع. إذا كان وقت النقع قصيرًا جدًا أو كان التسخين سريعًا جدًا، فقد لا يصل لب المادة أبدًا إلى درجة حرارة التلدين الكاملة. هذا يترك الجزء بصلابة خارجية ولكن بصلابة داخلية هشة، مما يقضي على الغرض من العملية.

الدور الحاسم لمعدل التبريد

لمعدل التبريد التأثير الأكثر دراماتيكية على الخصائص النهائية والوقت الإجمالي للعملية.

- التبريد البطيء بالفرن: ينتج الحالة الأكثر ليونة ومطيلية. (أطول وقت)

- التبريد بالهواء (التطبيع): ينتج حالة أكثر صلابة وقوة من التلدين. (وقت متوسط)

- التبريد السريع (التقسية): ينتج الحالة الأكثر صلابة وهشاشة. (أسرع وقت)

اختيار التلدين يعني الالتزام بمرحلة التبريد البطيئة والمتحكم بها.

اتخاذ القرار الصحيح لهدفك

بدلاً من البحث عن رقم واحد، حدد العملية الصحيحة عن طريق تحديد هدفك.

- إذا كان تركيزك الأساسي هو أقصى قدر من الليونة للتشكيل أو التشغيل الآلي الشديد: فأنت بحاجة إلى "تلدين كامل" حقيقي. خطط لدورة طويلة تتضمن التسخين لمدة ساعة واحدة على الأقل لكل بوصة من السمك، والنقع لمدة ساعة واحدة على الأقل لكل بوصة، وتبريد بطيء جدًا بالفرن قد يستغرق أكثر من 12 ساعة.

- إذا كان تركيزك الأساسي هو ببساطة تخفيف الإجهاد من اللحام أو التصنيع: يكفي تلدين دون الحرج. يتضمن ذلك وقتًا أقصر عند درجة حرارة أقل، يليه تبريد بطيء، والذي يمكن إكماله غالبًا في بضع ساعات.

- إذا كنت هاويًا أو حدادًا تعمل بفولاذ غير معروف: سخّن المعدن إلى درجة حرارته غير المغناطيسية (أحمر باهت إلى أحمر كرزي، اعتمادًا على الإضاءة المحيطة)، تأكد من تسخينه بالتساوي، ثم ادفنه في مادة عازلة مثل الفيرميكوليت أو رماد الخشب الجاف ليبرد ببطء قدر الإمكان طوال الليل.

في النهاية، فهم مبادئ التسخين والنقع والتبريد أكثر قيمة بكثير من حفظ وقت محدد.

جدول الملخص:

| العامل | التأثير على وقت التلدين |

|---|---|

| سمك المادة | الأجزاء الأكثر سمكًا تتطلب تسخينًا ونقعًا أطول (حوالي ساعة واحدة لكل بوصة). |

| نوع المعدن | يتطلب الفولاذ درجات حرارة أعلى وأوقاتًا أطول من الألومنيوم. |

| الخصائص المستهدفة | يستغرق التلدين الكامل لأقصى ليونة وقتًا أطول بكثير من تخفيف الإجهاد. |

| طريقة التبريد | التبريد البطيء بالفرن (تلدين كامل) يضيف ساعات مقارنة بالتبريد بالهواء (التطبيع). |

حقق نتائج معدنية دقيقة مع KINTEK

إتقان التوازن الدقيق بين الوقت ودرجة الحرارة هو مفتاح التلدين الناجح. سواء كان هدفك هو أقصى قدر من الليونة للتشكيل أو مجرد تخفيف الإجهاد بعد التصنيع، فإن المعدات المناسبة تضمن نتائج متسقة وعالية الجودة.

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية التي تعتمد عليها المختبرات للمعالجة الحرارية الدقيقة. تم تصميم أفراننا لتوفير تسخين موحد ودورات تبريد متحكم بها، مما يمنحك التكرارية اللازمة للتطبيقات الحرجة.

دع خبرائنا يساعدونك في تحسين عملية التلدين الخاصة بك. اتصل بنا اليوم لمناقشة أنواع المعادن ومتطلبات مشروعك المحددة. سنساعدك في اختيار المعدات المناسبة لتحقيق خصائص المواد المطلوبة بكفاءة وموثوقية.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هو انتقال الطاقة الذي يحدث في الفرن؟ إتقان الحمل الحراري والتوصيل والإشعاع لعمليتك

- ما هي مخططات التصميم المختلفة والوسائط الشائعة المستخدمة لتبريد الغاز في أفران التفريغ؟ تحسين عملية المعالجة الحرارية الخاصة بك

- ما هو الدور الذي تلعبه الأفران عالية الحرارة في تخليق خلايا الوقود الصلب الأكسيدي؟ أدوات دقيقة لتحسين الإلكتروليت والأقطاب الكهربائية

- ما هو الدور الذي تلعبه الفرن ذو درجة الحرارة العالية مع نظام التحكم في التفريغ في تقوية سطح سبائك الزركونيوم؟

- ما هو الغرض الرئيسي من التلدين المرحلي؟ استعادة قابلية التشغيل وإزالة الهشاشة في المعادن

- لماذا هناك حاجة إلى التفريغ في الترسيب الفيزيائي للبخار؟ تحقيق النقاء والدقة في الطلاءات الرقيقة

- كيف تحافظ أفران التجفيف الانفجاري أو أفران التجفيف بالتفريغ على أداء E-SiC-FeZnZIF؟ التنظيم الحراري الدقيق.

- كيف يؤثر التلبيد على حجم الحبيبات؟ التحكم في البنية المجهرية للحصول على مواد أقوى