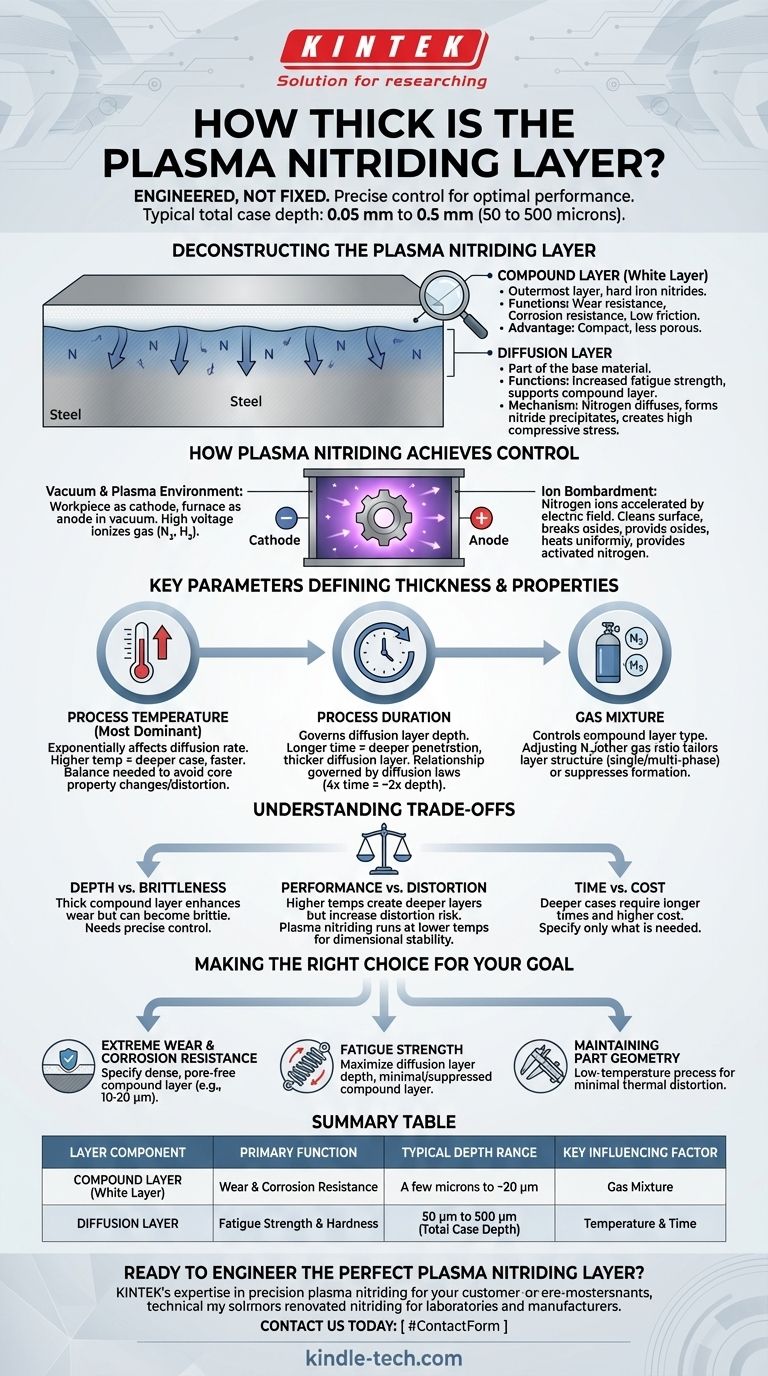

لكي نكون دقيقين، لا يوجد سمك واحد لطبقة النيترة البلازمية. عمق الطبقة هو نتيجة هندسية، وليس خاصية ثابتة. يتم التحكم فيه بدقة بناءً على المادة والأداء المطلوب، ولكن يمكن أن يتراوح عمق الغلاف الكلي النموذجي من 0.05 ملم إلى 0.5 ملم (50 إلى 500 ميكرون).

إن سمك الطبقة المنيترة أقل أهمية من هيكلها. تكمن القيمة الحقيقية للنيترة البلازمية في قدرتها على التحكم بدقة في تكوين طبقتين متميزتين - طبقة مركبة خارجية صلبة وطبقة انتشار عميقة وقوية - لتحقيق أهداف هندسية محددة مثل مقاومة التآكل أو الإجهاد.

تفكيك طبقة النيترة البلازمية

لفهم السمك، يجب عليك أولاً فهم المنطقتين المتميزتين اللتين تشكلان الطبقة الكاملة. تخدم كل منهما وظيفة مختلفة ويتم تصميم أعماقها النسبية للتطبيق.

الطبقة المركبة (الطبقة البيضاء)

هذه هي الطبقة الخارجية، وغالبًا ما تسمى "الطبقة البيضاء". وهي تتكون من أطوار نيتريد الحديد الصلبة (مثل ε و γ').

هذه الطبقة مسؤولة بشكل مباشر عن مقاومة التآكل ومقاومة الصدأ وتوفير سطح منخفض الاحتكاك. إحدى المزايا الرئيسية للنيترة البلازمية هي أنها تنتج طبقة مركبة أكثر تماسكًا وأقل مسامية من الطرق القديمة مثل النيترة الغازية.

طبقة الانتشار

تحت الطبقة المركبة تقع طبقة الانتشار. هذه المنطقة ليست طلاءً بل هي جزء من المادة الأساسية الأصلية.

هنا، انتشرت ذرات النيتروجين في الشبكة البلورية للصلب، مكونة رواسب نيتريد دقيقة مع عناصر السبائك. وهذا يخلق إجهادًا ضاغطًا عاليًا ويزيد من الصلابة، وهو أمر بالغ الأهمية لتحسين قوة الإجهاد ودعم الطبقة المركبة الصلبة.

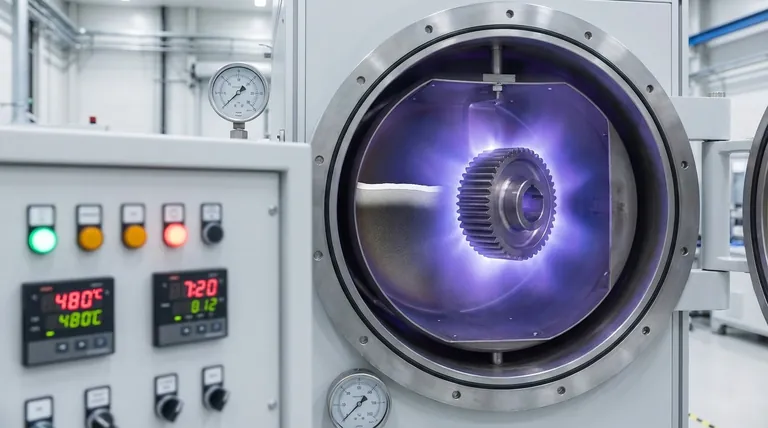

كيف تحقق النيترة البلازمية التحكم

عملية النيترة البلازمية نفسها هي التي تسمح بمثل هذا التحكم الدقيق في خصائص السطح النهائية. إنها عملية كيميائية حرارية مدعومة بالفراغ.

بيئة الفراغ والبلازما

توضع قطع العمل في غرفة مفرغة وتشكل الكاثود (الطرف السالب). يعمل جدار الفرن كأنود. عند تطبيق جهد عالٍ، تتأين غاز المعالجة (النيتروجين والهيدروجين بشكل أساسي)، مكونة بلازما متوهجة حول الأجزاء.

دور قصف الأيونات

تتسارع أيونات النيتروجين من البلازما بفعل المجال الكهربائي وتصطدم بسطح قطعة العمل بطاقة عالية.

لهذا القصف الأيوني عدة تأثيرات: فهو ينظف السطح على المستوى المجهري، ويكسر أي طبقات أكسيد خاملة، ويسخن قطعة العمل بشكل موحد، ويوفر النيتروجين المنشط الذي ينتشر في المادة لتشكيل طبقة النيترة.

المعلمات الرئيسية التي تحدد سمك الطبقة وخصائصها

الهيكل النهائي وسمك الغلاف المنيتر هما نتيجة مباشرة للتحكم في ثلاث معلمات رئيسية للعملية.

درجة حرارة العملية

درجة الحرارة هي العامل الأكثر هيمنة. يتأثر معدل انتشار النيتروجين في الفولاذ بشكل كبير بدرجة الحرارة.

تزيد درجات الحرارة المرتفعة من معدل الانتشار، مما يؤدي إلى غلاف أعمق في وقت أقل. ومع ذلك، يجب موازنة ذلك بعناية لتجنب التغيرات غير المرغوب فيها في الخصائص الأساسية للمادة أو تشوه الجزء.

مدة العملية

تؤثر مدة المعالجة بشكل مباشر على عمق طبقة الانتشار. تحكم قوانين الانتشار العلاقة، مما يعني أن تحقيق ضعف العمق يتطلب ما يقرب من أربعة أضعاف مدة العملية.

تسمح أوقات الدورة الأطول للنيتروجين باختراق أعمق في المادة، مما يزيد من سمك طبقة الانتشار ويزيد من مقاومة الإجهاد.

مزيج الغاز

يستخدم تركيب غاز العملية للتحكم في تكوين ونوع الطبقة المركبة. من خلال تعديل نسبة النيتروجين إلى الغازات الأخرى، يمكن للمشغلين تصميم السطح ليكون طبقة نيتريد أحادية الطور أو متعددة الأطوار، أو حتى قمع تكوينها تمامًا إذا كانت طبقة الانتشار فقط هي المطلوبة.

فهم المقايضات

يتضمن تحديد عملية النيترة البلازمية موازنة الأهداف المتنافسة. لا يمكنك تحقيق أقصى قدر من جميع الخصائص في وقت واحد.

العمق مقابل الهشاشة

بينما تعزز الطبقة المركبة السميكة مقاومة التآكل، إلا أنها يمكن أن تصبح هشة إذا نمت سميكة جدًا، مما قد يؤدي إلى تقشرها أثناء الخدمة. يلزم التحكم الدقيق في العملية لإنشاء طبقة مركبة صلبة وكثيفة ولكن ليست سميكة بشكل مفرط.

الأداء مقابل التشوه

تخلق درجات حرارة العملية الأعلى (مثل 500-520 درجة مئوية) طبقات أعمق بشكل أسرع، ولكنها تزيد أيضًا من خطر التشوه الحراري، خاصة في الأجزاء الدقيقة. تعد قدرة النيترة البلازمية على العمل في درجات حرارة منخفضة (حتى 350 درجة مئوية) ميزة رئيسية للحفاظ على الاستقرار الأبعاد.

الوقت مقابل التكلفة

تتطلب أعماق الغلاف الأعمق أوقات معالجة أطول بكثير. نظرًا لأن وقت الفرن هو المحرك الرئيسي للتكلفة، فإن تحديد غلاف عميق بشكل غير ضروري غير فعال ومكلف. يجب ألا يزيد العمق عن المطلوب للتطبيق.

اتخاذ القرار الصحيح لهدفك

يعتمد تحديد مواصفات النيترة البلازمية المثالية بالكامل على الوظيفة الأساسية للمكون.

- إذا كان تركيزك الأساسي هو مقاومة التآكل والصدأ الشديدة: حدد عملية تطور طبقة مركبة كثيفة وخالية من المسام بسمك معين (على سبيل المثال، 10-20 ميكرون).

- إذا كان تركيزك الأساسي هو قوة الإجهاد: حدد عملية تزيد من عمق طبقة الانتشار، غالبًا مع طبقة مركبة دنيا أو مكبوتة.

- إذا كان تركيزك الأساسي هو الحفاظ على هندسة الجزء: حدد عملية ذات درجة حرارة منخفضة تقلل من التشوه الحراري مع تحقيق الصلابة السطحية الضرورية.

في النهاية، تدور هندسة السطح الفعالة حول تحديد المشكلة أولاً، ثم تحديد بنية الطبقة الدقيقة اللازمة لحلها.

جدول الملخص:

| مكون الطبقة | الوظيفة الأساسية | نطاق العمق النموذجي | العامل المؤثر الرئيسي |

|---|---|---|---|

| الطبقة المركبة (الطبقة البيضاء) | مقاومة التآكل والصدأ | بضعة ميكرونات إلى ~20 ميكرومتر | مزيج الغاز |

| طبقة الانتشار | قوة الإجهاد والصلابة | 50 ميكرومتر إلى 500 ميكرومتر (إجمالي عمق الغلاف) | درجة الحرارة والوقت |

هل أنت مستعد لتصميم طبقة النيترة البلازمية المثالية لمكوناتك؟

يعد تحديد عمق الغلاف وهيكله الصحيح أمرًا بالغ الأهمية للأداء وكفاءة التكلفة. يتخصص الخبراء في KINTEK في خدمات النيترة البلازمية الدقيقة للمختبرات والمصنعين. نساعدك على الموازنة بين مقاومة التآكل وقوة الإجهاد والاستقرار الأبعاد لتلبية أهدافك الهندسية الدقيقة.

اتصل بنا اليوم باستخدام النموذج أدناه لمناقشة تطبيقك وتلقي حل مخصص. دع خبرة KINTEK في معدات المختبرات وهندسة السطح تعزز أداء منتجك وطول عمره.

دليل مرئي

المنتجات ذات الصلة

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

يسأل الناس أيضًا

- ما هو الغرض من استخدام فرن التقادم الدقيق عالي الحرارة في أبحاث التقصف الهيدروجيني؟

- ما هي الأنواع المختلفة للكربنة؟ اختر العملية المناسبة لأجزاء الفولاذ الخاصة بك

- ما هي وظيفة فرن التلدين الفراغي عالي الحرارة؟ تحسين تكوين طلاء Zr2Al3C4 الخاص بك

- ما هو الغرض من إزالة الغازات بالتفريغ عند درجة حرارة عالية لمحفزات الزركونيا؟ ضمان نتائج تحليل BET دقيقة

- ما هي ميزة فرن المقاومة؟ تحقيق تحكم ونظافة فائقين

- لماذا يلزم فرن تلدين بدرجة حرارة عالية للمعالجة اللاحقة للأفلام الرقيقة؟ أطلق العنان للأداء الأقصى

- ما هي درجة حرارة فرن السيراميك؟ إتقان النطاقات للحصول على نتائج حرق مثالية

- ما هو فرن الدُفعات؟ دليل المعالجة الحرارية المرنة وعالية الدقة