لقياس سماكة طلاء PVD، فإن الطريقة الأكثر شيوعًا والمتاحة في الصناعة هي اختبار التآكل الكشطي الدقيق، والمعروف أيضًا باسم اختبار "حفر الكرة" أو "مطحنة الغمازة". تم تصميم هذه التقنية خصيصًا لقياس الأغشية الرقيقة للغاية التي يتم إنشاؤها بواسطة الترسيب الفيزيائي للبخار (PVD) بدقة، والتي تتراوح عادةً بين 0.5 و 5 ميكرون.

على الرغم من أن القياس المباشر يتم بواسطة اختبار كشط دقيق مدمر، إلا أن التقييم الحقيقي للجودة يتطلب فهم السماكة المتوقعة بناءً على الوظيفة المقصودة للطلاء - سواء كان ذلك للمظهر الزخرفي أو للأداء الوظيفي.

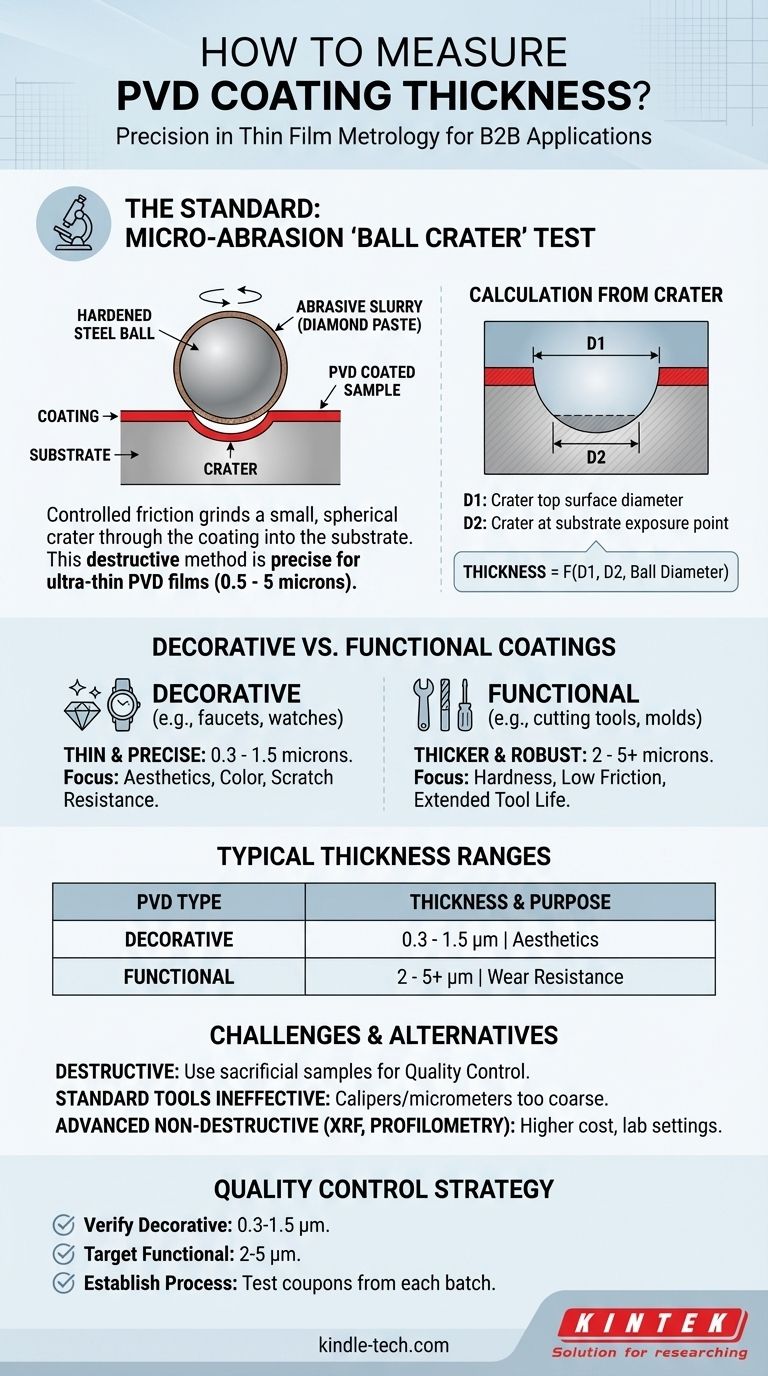

تقنية القياس القياسية: الكشط الدقيق

يعد اختبار حفر الكرة طريقة مدمرة، مما يعني أنه يترك علامة دائمة على السطح المختبر. وبسبب هذا، غالبًا ما يتم إجراؤه على قصاصات عينات مطلية جنبًا إلى جنب مع دفعة الإنتاج أو على منطقة غير حرجة من الجزء نفسه.

كيف يعمل اختبار "حفر الكرة"

العملية بسيطة ولكنها دقيقة. يتم تغطية كرة فولاذية صلبة ذات قطر معروف بملاط كاشط ناعم (عادةً معجون الألماس) ويتم تدويرها على سطح الجزء المطلي.

يؤدي هذا الاحتكاك المتحكم فيه إلى طحن حفرة كروية صغيرة تمر عبر طلاء PVD وإلى المادة الركيزة الأساسية.

حساب السماكة من الحفرة

بمجرد اكتمال الطحن، يتم فحص الحفرة تحت المجهر. يعتمد الاختبار على الهندسة البسيطة.

من خلال قياس قطر الحفرة عند السطح العلوي وقطر الحفرة عند النقطة التي تكشف فيها عن الركيزة، يمكن حساب سماكة الطلاء بدقة عالية.

لماذا تعتبر سماكة PVD مهمة: زخرفية مقابل وظيفية

يتم تحديد سماكة طلاء PVD المطلوبة بالكامل من خلال تطبيقه. يعد فهم هذا التمييز أمرًا أساسيًا لمعرفة قيمة القياس التي يجب توقعها. طلاءات PVD ليست مقاسًا واحدًا يناسب الجميع.

الطلاءات الزخرفية: رقيقة ودقيقة

بالنسبة للمنتجات التي يكون فيها الجماليات هي الهدف الأساسي، مثل الصنابير أو الساعات أو صفائح الفولاذ المقاوم للصدأ الملونة، يكون طلاء PVD رقيقًا للغاية.

غالبًا ما يتراوح سمك هذه الأغشية الزخرفية بين 0.3 و 1.5 ميكرون. يتمثل غرضها في توفير لون محدد، وتشطيب متين، ومقاومة أساسية للخدوش والتلطيخ، دون إضافة أبعاد كبيرة.

الطلاءات الوظيفية: أكثر سمكًا وأكثر قوة

بالنسبة للتطبيقات الصناعية مثل أدوات القطع والقوالب والمكونات عالية التآكل، يخدم طلاء PVD غرضًا وظيفيًا. تم تصميم هذه الطلاءات لتحقيق صلابة قصوى، واحتكاك منخفض (تشحيم)، واستقرار حراري.

لتحقيق هذه الخصائص، تكون الطلاءات الوظيفية أكثر سمكًا بشكل ملحوظ، وتتراوح عادةً بين 2 و 5 ميكرونات. وفي بعض الحالات التي تتطلب متطلبات عالية، يمكن أن تكون أكثر سمكًا. هذه المادة الإضافية ضرورية لإطالة العمر التشغيلي للأداة.

فهم المفاضلات والتحديات

يتطلب قياس طلاءات PVD معرفة ومعدات متخصصة لأنك تتعامل مع طبقات أرق من خلية دم بشرية.

الاختبار مدمر

العيب الرئيسي لاختبار حفر الكرة القياسي هو أنه يتلف الجزء. لا يمكنك اختبار منتج نهائي جاهز للعميل ثم شحنه. وهذا يستلزم استراتيجية لمراقبة الجودة تعتمد على التحكم الإحصائي في العمليات واختبار العينات التضحوية.

الأدوات القياسية غير فعالة

الأدوات الميكانيكية للقياس مثل الفرجار أو الميكرومتر غير مجدية تمامًا لهذه المهمة. إن سماكة غشاء PVD أقل بكثير من دقتها ولا يمكن قياسها بالاتصال.

طرق متقدمة غير مدمرة

يمكن لتقنيات أخرى أكثر تقدمًا مثل التألق بالأشعة السينية (XRF) وقياس الملامح قياس سماكة الطلاء دون تدمير. ومع ذلك، تتطلب هذه الطرق معدات أكثر تكلفة وعادة ما تستخدم في المختبرات أو إعدادات الإنتاج عالية الحجم. بالنسبة لمعظم الورش، يظل اختبار حفر الكرة هو المعيار العملي.

اتخاذ الخيار الصحيح لهدفك

يجب أن تتماشى استراتيجية القياس الخاصة بك مباشرة مع الغرض من الطلاء. استخدم نطاق السماكة المتوقع كمعيار لمراقبة الجودة.

- إذا كان تركيزك الأساسي هو التشطيب الزخرفي: توقع وتحقق من القياسات في نطاق 0.3 إلى 1.5 ميكرون، مع ضمان اتساق اللون والتشطيب عبر الدفعة.

- إذا كان تركيزك الأساسي هو طلاء أداة وظيفية: هدفك هو سماكة تتراوح بين 2 و 5 ميكرونات، حيث يرتبط هذا النطاق مباشرة بأداء الأداة وعمرها الافتراضي.

- إذا كنت تقوم بإعداد عملية جودة: استخدم اختبار الكشط الدقيق على قصاصات الاختبار المخصصة من كل دفعة PVD للتحقق من السماكة دون إتلاف الأجزاء القيمة.

من خلال الجمع بين تقنية القياس الصحيحة وفهم الغرض من الطلاء، يمكنك التحقق بثقة من جودة وأداء المكونات المطلية بـ PVD الخاصة بك.

جدول الملخص:

| نوع طلاء PVD | نطاق السماكة النموذجي | الغرض الأساسي |

|---|---|---|

| زخرفي (مثل الساعات، الصنابير) | 0.3 - 1.5 ميكرون | الجماليات، مقاومة الخدش |

| وظيفي (مثل أدوات القطع، القوالب) | 2 - 5+ ميكرون | الصلابة، مقاومة التآكل، إطالة عمر الأداة |

تأكد من أن طلاءات PVD الخاصة بك تلبي المواصفات الدقيقة باستخدام معدات مختبر KINTEK الدقيقة. سواء كنت تجري اختبارات حفر الكرة أو تحتاج إلى حلول قياس متقدمة غير مدمرة، فإن خبرتنا في المعدات والمواد الاستهلاكية المخبرية تساعدك في الحفاظ على مراقبة الجودة للطلاءات الزخرفية والوظيفية على حد سواء. اتصل بخبرائنا اليوم لمناقشة الأدوات المناسبة لاحتياجات التحقق من طلاء PVD الخاص بك.

دليل مرئي

المنتجات ذات الصلة

- مناخل ومكائن اختبار معملية

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

يسأل الناس أيضًا

- ما هي مناخل الاختبار القياسية لـ ASTM؟ ضمان الدقة باستخدام مناخل متوافقة مع ASTM E11

- ما هي مزايا طريقة الغربلة؟ تحقيق تحليل سريع وموثوق لحجم الجسيمات

- ما هي الأجهزة المستخدمة في تحليل المنخل؟ بناء نظام موثوق لتحديد حجم الجسيمات

- ما هو نطاق حجم الجسيمات الذي ينطبق عليه تحليل المناخل؟ إتقان المعيار من 25 ميكرون إلى 1 ملم

- ما هي مزايا وعيوب طريقة الغربلة؟ دليل لتصنيف الجسيمات الموثوق به والفعال من حيث التكلفة