بينما تشكل المعادن العمود الفقري للصناعة الحديثة، فإن استخدامها لا يخلو من عيوب كبيرة. أبرز عيوب استخدام المعادن هي قابليتها للتآكل، وكثافتها ووزنها العالي، وتكاليف المواد والمعالجة الكبيرة، والتوصيل الحراري والكهربائي غير المرغوب فيه في تطبيقات معينة. غالبًا ما تتطلب هذه العوامل حلولًا هندسية معقدة ويمكن أن تؤثر على الأداء على المدى الطويل وجدوى المنتج.

نادرًا ما يعتمد قرار استخدام المعدن على قوته وحدها. فعيوبه الأساسية – التآكل والوزن والتكلفة – تتطلب تقييمًا شاملاً لدورة حياة المنتج بأكملها، من التصنيع والتركيب إلى الصيانة المستمرة والكفاءة التشغيلية.

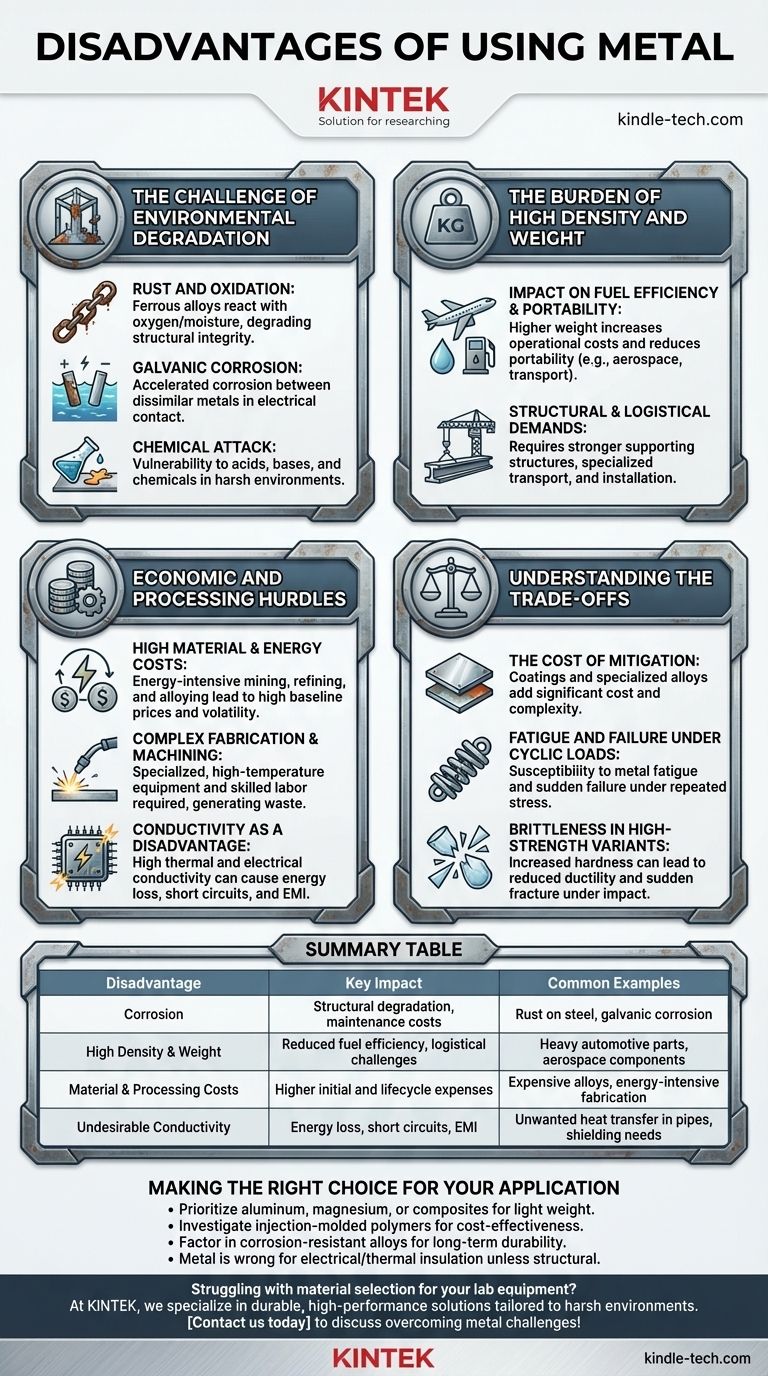

تحدي التدهور البيئي

إحدى المشاكل الأكثر استمرارًا مع العديد من المعادن الشائعة هي ميلها المتأصل للتفاعل مع بيئتها، وهي عملية تعرف باسم التآكل.

الصدأ والأكسدة

تتفاعل معظم المعادن المستخدمة على نطاق واسع، وخاصة السبائك الحديدية مثل الفولاذ، مع الأكسجين والرطوبة لتكوين الأكاسيد. هذه العملية، المعروفة باسم الصدأ، ليست مجرد مشكلة تجميلية؛ بل إنها تؤدي تدريجياً إلى تدهور المادة، مما يقلل من سمكها ويضر بسلامتها الهيكلية بمرور الوقت.

التآكل الجلفاني

عندما يتلامس معدنان مختلفان كهربائيًا في وجود إلكتروليت (مثل الماء المالح)، تتكون خلية جلفانية. يؤدي هذا إلى تآكل أحد المعادن بمعدل متسارع. هذا هو نمط فشل متكرر وغالبًا ما يتم التغاضي عنه في التجميعات وخطوط الأنابيب والتطبيقات البحرية.

الهجوم الكيميائي

بالإضافة إلى الأكسدة البسيطة، العديد من المعادن معرضة للهجوم من الأحماض القوية والقواعد والعوامل الكيميائية الأخرى. وهذا يحد من استخدامها في مصانع المعالجة الكيميائية، وخزانات التخزين، والبيئات المسببة للتآكل الأخرى ما لم تكن سبائك متخصصة للغاية – ومكلفة.

عبء الكثافة العالية والوزن

مقارنة بالبوليمرات والعديد من المركبات، فإن معظم المعادن كثيفة بشكل استثنائي. تخلق هذه النسبة العالية من الوزن إلى القوة تحديات هندسية كبيرة.

التأثير على كفاءة الوقود وقابلية النقل

في صناعات الطيران والسيارات والنقل، يُعد الوزن محركًا مباشرًا للتكلفة. تتطلب المكونات الأثقل مزيدًا من الطاقة للتحرك، مما يؤدي إلى انخفاض كفاءة الوقود وزيادة المصاريف التشغيلية. كما أن وزن المعدن يجعله أقل ملاءمة للأجهزة المحمولة والإلكترونيات الاستهلاكية.

المتطلبات الهيكلية واللوجستية

يتطلب استخدام المكونات المعدنية الثقيلة هياكل وأسسًا داعمة أقوى وأكثر متانة، مما يزيد من تعقيد المشروع وتكلفته الإجمالية. علاوة على ذلك، تتطلب لوجستيات نقل وتركيب المواد الثقيلة المزيد من الطاقة والمعدات المتخصصة.

العقبات الاقتصادية والتصنيعية

غالبًا ما تكون رحلة المعدن من الخام إلى المنتج النهائي باهظة الثمن وتستهلك الكثير من الطاقة.

ارتفاع تكاليف المواد والطاقة

يعد التعدين والتكرير وسبك المعادن عمليات تستهلك كميات هائلة من الطاقة. وهذا يمنح المعادن تكلفة أساسية عالية مقارنة بالعديد من البلاستيكات السلعية. يمكن أن يكون سعر السوق للمعادن متقلبًا أيضًا، مما يضيف مخاطر مالية إلى المشروع.

التصنيع والتشغيل المعقد

بينما المعادن قابلة للتشكيل بدرجة عالية، فإن العمليات المطلوبة – مثل الصب، والتطريق، واللحام – تتطلب معدات متخصصة ذات درجة حرارة عالية وعمالة ماهرة. يمكن أن يستغرق تشغيل المعادن بدقة عالية وقتًا طويلاً، ويولد كميات كبيرة من المواد الخردة، ويتطلب أدوات قطع باهظة الثمن.

التوصيل كعيب

يمكن أن يكون التوصيل الحراري والكهربائي العالي للمعدن عيبًا كبيرًا. يمكن أن يؤدي انتقال الحرارة غير المرغوب فيه إلى تقليل كفاءة الطاقة في المباني أو يتطلب عزلًا مكلفًا على الأنابيب والمكونات. في الإلكترونيات، يمكن أن يتسبب توصيله الكهربائي في حدوث دوائر قصيرة أو تداخل كهرومغناطيسي (EMI)، مما يتطلب درعًا واسع النطاق.

فهم المقايضات

غالبًا ما تتم إدارة عيوب المعادن من خلال استراتيجيات التخفيف، ولكن هذه الحلول تأتي مع مجموعة خاصة بها من التنازلات.

تكلفة التخفيف

يمكن للمهندسين منع التآكل بالطلاء أو الجلفنة أو الحماية الكاثودية. يمكنهم اختيار سبائك أخف وأكثر تكلفة مثل الألومنيوم أو التيتانيوم بدلاً من الفولاذ. ومع ذلك، تضيف هذه الحلول تكلفة وتعقيدًا كبيرين لكل من التصنيع والصيانة على المدى الطويل. غالبًا ما يكون العيب الحقيقي هو ثمن التغلب على الضعف المتأصل.

الإجهاد والفشل تحت الأحمال الدورية

المعادن عرضة لإجهاد المعادن، حيث يمكن أن يتسبب التحميل والتفريغ المتكرر (الإجهاد الدوري) في تكوين وتنامي تشققات مجهرية، مما يؤدي في النهاية إلى فشل مفاجئ وكارثي. يحدث هذا عند مستويات إجهاد أقل بكثير من قوة الشد القصوى للمادة وهو مصدر قلق أساسي لأي جزء متحرك أو مهتز.

التقصف في المتغيرات عالية القوة

عندما يتم سبك المعادن أو معالجتها حرارياً لزيادة صلابتها وقوتها، فإنها غالبًا ما تفقد ليونتها وتصبح أكثر هشاشة. المادة الهشة أكثر عرضة للكسر المفاجئ تحت الصدمة، بينما المادة الأكثر ليونة ستنحني أو تتشوه، مما يوفر تحذيراً مرئياً من الحمل الزائد.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار المادة موازنة هذه العيوب مقابل أهداف مشروعك المحددة.

- إذا كان تركيزك الأساسي هو الوزن الخفيف للتنقل أو كفاءة الوقود: أعط الأولوية للألومنيوم أو المغنيسيوم أو المواد المركبة على الفولاذ، ولكن استعد لتكلفة مواد أعلى.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة لجزء غير هيكلي: تحقق مما إذا كان البوليمر المصبوب بالحقن يمكن أن يلبي احتياجاتك، حيث إنه غالبًا ما يوفر أقل تكلفة لكل جزء بكميات كبيرة.

- إذا كان تركيزك الأساسي هو المتانة البيئية على المدى الطويل: يجب أن تأخذ في الاعتبار تكلفة السبائك المقاومة للتآكل (مثل الفولاذ المقاوم للصدأ) أو الطلاءات الواقية مقابل الاستقرار المتأصل للبوليمر أو السيراميك.

- إذا كان تركيزك الأساسي هو العزل الكهربائي أو الحراري: المعدن هو الخيار الخاطئ بشكل أساسي ما لم تكن خصائصه الهيكلية غير قابلة للتفاوض، وفي هذه الحالة يجب بذل جهد تصميم كبير على العزل والتدريع.

من خلال فهم هذه العيوب المتأصلة، يمكنك اختيار مادة بناءً على رؤية شاملة لأدائها على مدى عمرها الافتراضي، وليس فقط قوتها الأولية.

جدول الملخص:

| العيوب | التأثير الرئيسي | أمثلة شائعة |

|---|---|---|

| التآكل | تدهور هيكلي، تكاليف صيانة | صدأ الفولاذ، التآكل الجلفاني في التجميعات |

| الكثافة والوزن العاليان | انخفاض كفاءة الوقود، تحديات لوجستية | أجزاء السيارات الثقيلة، مكونات الطيران |

| تكاليف المواد والمعالجة | نفقات أولية ودورة حياة أعلى | السبائك باهظة الثمن، التصنيع كثيف الاستهلاك للطاقة |

| التوصيل غير المرغوب فيه | فقدان الطاقة، دوائر قصيرة، تداخل كهرومغناطيسي (EMI) | انتقال الحرارة غير المرغوب فيه في الأنابيب، احتياجات التدريع في الإلكترونيات |

هل تواجه صعوبة في اختيار المواد لمعدات مختبرك؟ يمكن أن يوفر لك الاختيار الصحيح من التآكل المكلف، وعدم الكفاءة، ووقت التوقف عن العمل. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية متينة وعالية الأداء مصممة لتحمل البيئات القاسية والتطبيقات المتطلبة. سواء كنت بحاجة إلى مكونات مقاومة للتآكل أو حلول خفيفة الوزن لتحقيق الكفاءة، فإن خبرتنا تضمن أن يعمل مختبرك بأقصى أداء. اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في التغلب على تحديات استخدام المعادن في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- ألواح معدنية عالية النقاء من الذهب والبلاتين والنحاس والحديد

- قطب القرص المعدني الكهربائي

- سلك تنجستن مبخر حرارياً للتطبيقات ذات درجات الحرارة العالية

- قطب كهربائي من صفائح البلاتين لتطبيقات مختبرات البطاريات

- مطحنة كروية مخبرية مع وعاء طحن وكرات من خليط معدني

يسأل الناس أيضًا

- ما هو دور المحرك المغناطيسي في تحضير الطلاءات الإيبوكسية المقواة بالحشو النانوي؟ تعظيم التشتت

- ما هي أهمية التلبيد؟ فتح القوة والكثافة وإنتاج الأجزاء المعقدة

- ما هي وظيفة وحدة التحكم في الضغط الخلفي في استقرار المحفزات الكهربائية؟ ضمان سلامة البيانات على المدى الطويل.

- كم تكلفة منشأة إنتاج الفحم الحيوي؟ من 100 ألف دولار إلى 10 ملايين دولار+ لمشروعك

- هل تجتاز ألماس CVD اختبار فحص الألماس؟ نعم، وإليك سبب كونه ألماسًا حقيقيًا.

- ما هي الصناعات التي تستخدم اللحام؟ العملية الأساسية التي تشغل الإلكترونيات الحديثة

- ما هي المزايا والعيوب الرئيسية لتقنية الرش بالبلازما؟ رؤى الخبراء حول العمليات

- لماذا يتم تبريد مصدر الرش المغنطروني أثناء الترسيب؟ ضروري لاستقرار العملية وحماية المعدات