في جوهره، الكبس الحراري هو تقنية في علم المساحيق المعدنية تتفوق في إنتاج أجزاء ذات كثافة فائقة وقوة ميكانيكية. ويحقق ذلك من خلال دمج عمليتي ضغط المسحوق والتلبيد في خطوة واحدة عالية التحكم. يؤدي التطبيق المتزامن للحرارة والضغط إلى الحد الأدنى من المسامية، ودقة أبعاد ممتازة، والقدرة الفريدة على معالجة المواد المتقدمة التي يصعب تجميعها باستخدام الطرق التقليدية.

الميزة الأساسية للكبس الحراري هي قدرته على التغلب على قيود التلبيد التقليدي. من خلال تطبيق الضغط والحرارة في نفس الوقت، فإنه يجبر جزيئات المسحوق على الترابط بفعالية أكبر، مما ينتج عنه أجزاء نهائية أقوى وأكثر كثافة وأكثر دقة من تلك المصنوعة من خلال خطوات منفصلة.

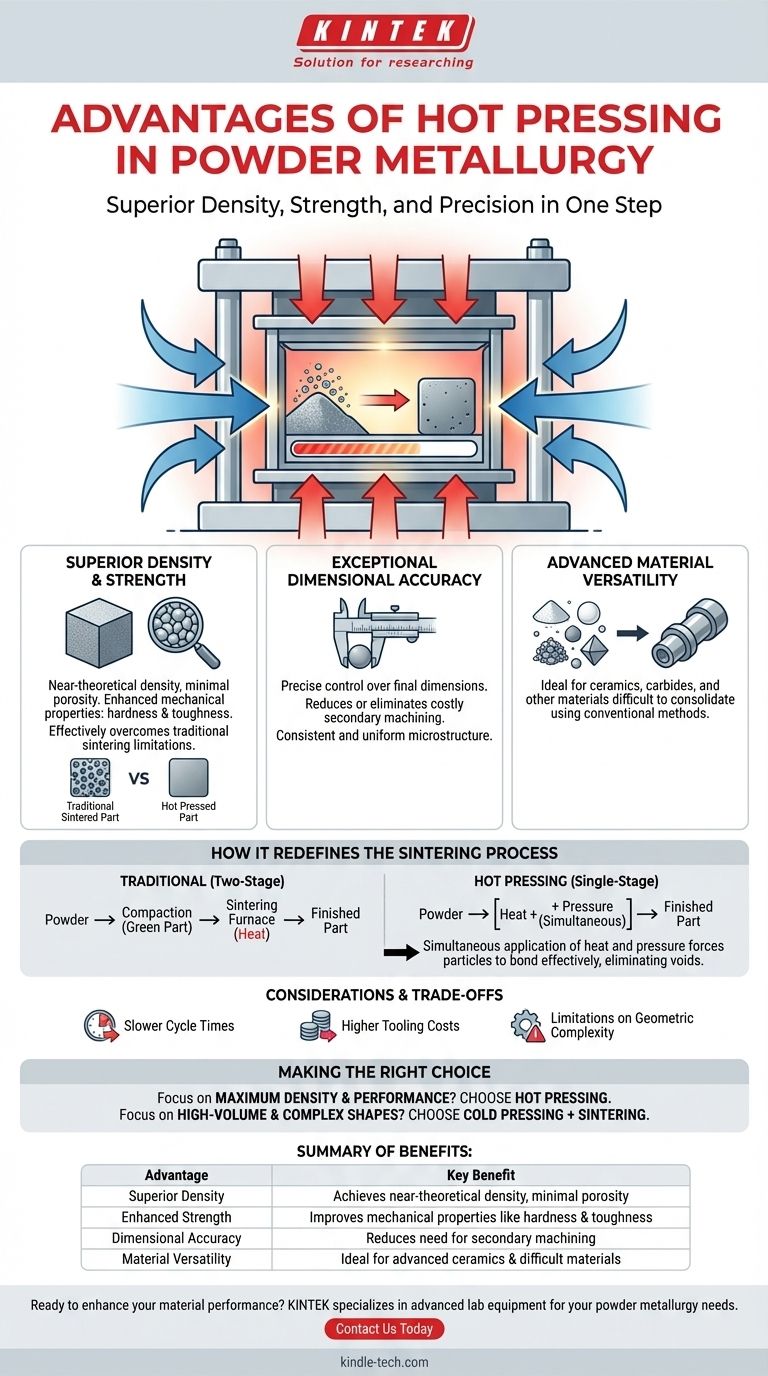

كيف يعيد الكبس الحراري تعريف عملية التلبيد

يغير الكبس الحراري بشكل أساسي سير العمل التقليدي لعلم المساحيق المعدنية. بدلاً من عملية من مرحلتين (الضغط ثم التلبيد)، فإنه يدمجهما في عملية واحدة فعالة للغاية.

دمج الضغط والتلبيد

في عملية علم المساحيق المعدنية التقليدية، يتم ضغط مسحوق المعدن أولاً في قالب لتشكيل جزء "أخضر" هش. ثم يتم نقل هذا الجزء إلى فرن منفصل للتلبيد، حيث تشجع الحرارة الجزيئات على الترابط.

يقوم الكبس الحراري بتنفيذ كلا الإجراءين في نفس الحجرة. يتم تسخين المسحوق إلى ما دون درجة انصهاره بقليل مع تعرضه للضغط العالي في نفس الوقت.

آلية الكثافة الفائقة

إن الجمع بين الطاقة الحرارية والميكانيكية هو مفتاح نجاح العملية. تجعل درجة الحرارة المرتفعة جزيئات المعدن أكثر مرونة وجاهزية للترابط.

ثم يجبر الضغط المطبق هذه الجزيئات اللينة معًا، مما يقضي ماديًا على الفراغات والمسام التي قد تظل موجودة. يسرع هذا الإجراء بشكل كبير عملية "تكوين العنق"، حيث تندمج الحبيبات الفردية لتكوين كتلة صلبة وكثيفة.

فتح المواد التي يصعب معالجتها

تقاوم العديد من المواد المتقدمة، مثل بعض السيراميك وكربيدات التلبيد، التلبيد التقليدي. لديها نقاط انصهار عالية والتصاق منخفض للجزيئات، مما يجعل تحقيق الكثافة الكاملة بالحرارة وحدها أمرًا صعبًا.

يوفر الكبس الحراري القوة اللازمة للتغلب على هذه التحديات. إنها الطريقة المفضلة لإنشاء أدوات فائقة الصلابة ومكونات عالية الأداء من هذه المساحيق المتخصصة.

الفوائد الملموسة في جودة الجزء

تترجم الآلية الفريدة للكبس الحراري مباشرة إلى تحسينات قابلة للقياس في خصائص المكون النهائي.

تحقيق كثافة نظرية تقريبًا

النتيجة الأكثر أهمية للكبس الحراري هي انخفاض شديد في المسامية. يعد التخلص من هذه الفراغات الداخلية أمرًا بالغ الأهمية لتحسين الخصائص الميكانيكية مثل القوة والصلابة ومتانة الكسر.

تقنية ذات صلة، وهي التلبيد المتساوي الخواص الحراري (HIP)، تستخدم ضغط الغاز من جميع الاتجاهات لتحقيق نتائج مماثلة، مما يقلل بشكل أكبر من أي انكماش دقيق ويخلق جزءًا كثيفًا بالكامل.

دقة أبعاد استثنائية

نظرًا لأن الجزء يتم تشكيله وتجهيزه في خطوة واحدة داخل قالب قوي، يوفر الكبس الحراري تحكمًا استثنائيًا في الأبعاد النهائية. غالبًا ما تقلل هذه الدقة من الحاجة إلى عمليات تشغيل ثانوية مكلفة أو تلغيها.

بنية مجهرية متجانسة وموحدة

يعزز التطبيق المتزامن للحرارة والضغط بنية معدنية متسقة وموحدة في جميع أنحاء المكون بأكمله. تضمن هذه التجانس أن تكون الخصائص الميكانيكية للجزء موثوقة ويمكن التنبؤ بها.

فهم المفاضلات والاعتبارات

على الرغم من قوته، فإن الكبس الحراري ليس الحل الشامل لجميع تطبيقات علم المساحيق المعدنية. تأتي مزاياه مع مفاضلات محددة يجب أخذها في الاعتبار.

أوقات دورة أبطأ

الكبس الحراري هو عملية "معدل إجهاد منخفض". الحاجة إلى تسخين القالب والمسحوق، وتطبيق الضغط بمرور الوقت، وتبريد التجميع تجعل وقت الدورة أطول بكثير من وقت الضغط البارد عالي السرعة.

تكاليف أدوات ومعدات أعلى

يجب أن تتحمل القوالب والقوالب المستخدمة في الكبس الحراري درجات حرارة وضغوطًا قصوى في وقت واحد. يتطلب هذا استخدام مواد متخصصة ومكلفة مثل الجرافيت أو السبائك الفائقة، مما يزيد من الاستثمار الأولي في الأدوات.

قيود على التعقيد الهندسي

على الرغم من دقته من حيث الأبعاد، فإن الكبس الحراري مناسب بشكل عام للهندسات الأبسط. تعتبر عمليات مثل الضغط البارد متفوقة لإنشاء أجزاء ذات تفاصيل معقدة أو ميزات دقيقة أو فراغات داخلية مصممة عمدًا، مثل تلك الموجودة في المحامل ذاتية التشحيم.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عملية علم المساحيق المعدنية الصحيحة مواءمة نقاط قوة الطريقة مع الأهداف الأساسية لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى كثافة وأداء ميكانيكي: الكبس الحراري هو الخيار الأفضل، خاصة للمواد عالية الأداء مثل السيراميك التقني أو الكربيدات.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم للأشكال المعقدة: يعتبر الضغط البارد التقليدي متبوعًا بالتلبيد أكثر فعالية من حيث التكلفة وأسرع دائمًا.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء ذات مسامية مضبوطة: الضغط البارد هو الطريقة المحددة لتحقيق خصائص هيكلية معينة، مثل تلك المطلوبة للمرشحات أو المحامل ذاتية التشحيم.

في نهاية المطاف، يعد اختيار الكبس الحراري قرارًا استراتيجيًا لإعطاء الأولوية لسلامة المواد والأداء على سرعة الإنتاج وتكلفة الأدوات الأولية.

جدول ملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| كثافة فائقة | تحقق كثافة نظرية تقريبًا مع الحد الأدنى من المسامية |

| قوة معززة | تحسن الخصائص الميكانيكية مثل الصلابة والمتانة |

| دقة الأبعاد | تقلل الحاجة إلى التشغيل الثانوي |

| تنوع المواد | مثالي للسيراميك المتقدم والمواد التي يصعب تلبيدها |

هل أنت مستعد لتعزيز أداء المواد لديك باستخدام الكبس الحراري؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية المصممة خصيصًا لاحتياجات علم المساحيق المعدنية المحددة لمختبرك. سواء كنت تقوم بتطوير سيراميك عالي الأداء أو كربيدات ملبدة، يمكن لخبرتنا مساعدتك في تحقيق كثافة فائقة للأجزاء وقوة ميكانيكية.

اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكن لحلولنا تحسين عمليتك وتقديم سلامة المواد التي تتطلبها مشاريعك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة لصندوق التفريغ الصحافة الساخنة للمختبر

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- آلة ضغط هيدروليكي ساخنة بألواح ساخنة لضغط المختبر بصندوق تفريغ

- آلة ضغط حراري معملية أوتوماتيكية

يسأل الناس أيضًا

- ما هو استخدام الضغط المتوازن الساخن؟ تحقيق السلامة القصوى للمواد

- ما هو التصنيع الإضافي بالضغط المتوازن الساخن (HIP)؟ تحقيق أجزاء معدنية مطبوعة ثلاثية الأبعاد كثيفة وموثوقة

- ما هو تأثير زيادة الضغط أثناء التلبيد؟ تحقيق أقصى كثافة وأداء فائق

- ما هي الشروط والمعدات المطلوبة للربط بالانتشار للمواد الطبقية؟ تحقيق التوليف المتفوق.

- ما هي الوظائف الأساسية التي تؤديها معدات لحام الانتشار بدرجة حرارة عالية؟ إتقان الانضمام لـ SS 316H وسبائك 800HT

- ما هو التحدي التقني الذي تعالجه قدرة الضغط لفرن الضغط الساخن الفراغي؟ حل المسامية

- لماذا من الضروري الحفاظ على بيئة تفريغ عالية أثناء الضغط الساخن والتلبيد لسبائك CuCrFeMnNi؟

- كيف يقوم فرن الضغط الساخن بالفراغ بتصنيع سبائك NiCrAlY-Mo-Ag عالية الكثافة؟ تحقيق كثافة بنسبة 100%