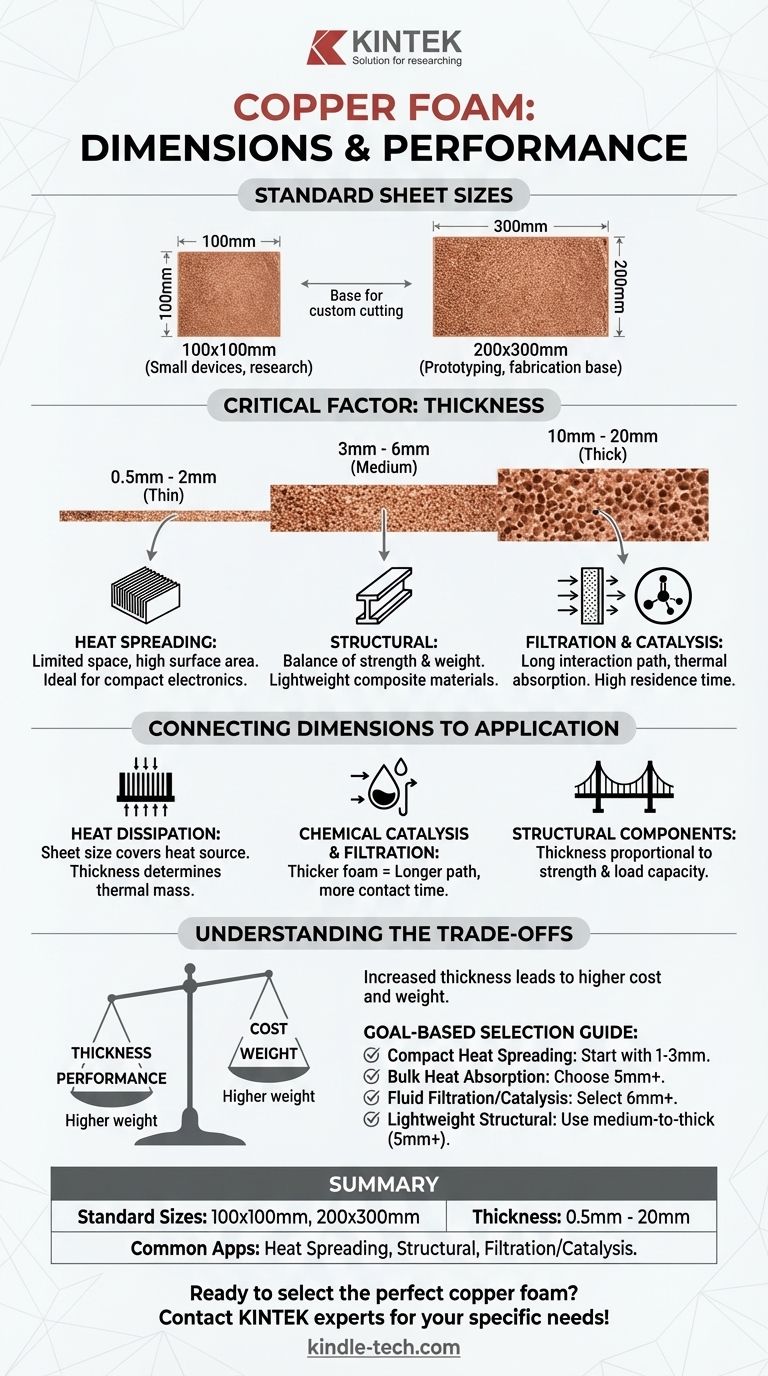

باختصار، يتم توفير رغوة النحاس المتاحة تجارياً عادةً بأحجام صفائح قياسية تبلغ 100x100 مم و 200x300 مم. يتم إنتاج المادة في مجموعة واسعة من السماكات، تشمل عادةً 0.5 مم، 1.0 مم، 1.5 مم، 1.6 مم، 2 مم، 3 مم، 5 مم، 6 مم، 10 مم، 15 مم، و 20 مم.

في حين أن معرفة الأحجام القياسية هي نقطة انطلاق، فإن القرار الحاسم هو اختيار سماكة تتوافق مع هدفك التقني المحدد، حيث أن هذا البعد يحدد بشكل مباشر الأداء الحراري والهيكلي والترشيحي للمادة.

دور الأبعاد الفيزيائية

أبعاد رغوة النحاس ليست عشوائية؛ فهي مرتبطة مباشرة بوظيفتها المقصودة. يعد فهم كيفية تأثير حجم الصفيحة والسماكة على الأداء أمراً أساسياً للتنفيذ الناجح.

أحجام الألواح القياسية

تم تصميم أحجام المخزون الشائعة البالغة 100x100 مم و 200x300 مم لسهولة الوصول إليها. هذه الأبعاد عملية للبحث المخبري والنماذج الأولية والتكامل في الأجهزة الصغيرة إلى المتوسطة الحجم.

بالنسبة للتطبيقات التي تتطلب مساحات سطح أكبر أو أشكال مخصصة، تعمل هذه الألواح كمادة أساسية للقطع والتصنيع.

العامل الحاسم للسماكة

يعد اختيار السماكة المتغير الأكثر أهمية الذي ستتحكم فيه. إنه يؤثر بشكل مباشر على خصائص المادة وهو مقايضة بين الأداء والوزن والتكلفة.

الرغوة الأرق (على سبيل المثال، 0.5 مم إلى 2 مم) مثالية للتطبيقات التي تكون فيها المساحة محدودة ولكن لا يزال هناك حاجة إلى مساحة سطح عالية، كما هو الحال في موزعات الحرارة المدمجة.

توفر السماكات المتوسطة (3 مم إلى 6 مم) توازناً بين الكتلة الحرارية وتدفق الموائع والسلامة الهيكلية، مما يجعلها متعددة الاستخدامات لمجموعة من التطبيقات.

يتم اختيار الرغوات الأكثر سمكاً (10 مم وما فوق) للمهام التي تتطلب امتصاصاً حرارياً كبيراً، أو قوة ميكانيكية عالية، أو مسار تفاعل طويل للسوائل في الترشيح أو التحفيز.

ربط الأبعاد بالتطبيق

يعتمد الحجم والسماكة الأمثلان كلياً على المشكلة التي تحاول حلها. يتم الاستفادة من البنية المسامية للمادة والتوصيل العالي بطرق مختلفة في كل حالة استخدام.

لتبديد الحرارة

في تبريد الإلكترونيات، تتفوق رغوة النحاس بسبب مساحة سطحها الداخلية الشاسعة. يجب أن يكون حجم اللوحة كافياً لتغطية المكون المولد للحرارة.

تحدد السماكة الكتلة الحرارية والقدرة على سحب الحرارة بعيداً عن المصدر. يمكن لرغوة أكثر سمكاً أن تمتص وتبدد المزيد من الطاقة الحرارية.

لتحفيز الكيماويات والترشيح

بالنسبة لتطبيقات مثل معالجة مياه الصرف الصحي أو المحولات الحفازة، فإن الأداء هو دالة لوقت التلامس.

تخلق الرغوة الأكثر سمكاً مساراً أطول، مما يجبر الغاز أو السائل على قضاء وقت أطول في التفاعل مع سطح النحاس. يسمح الهيكل ذو المسام المفتوحة بإنتاجية عالية مع انخفاض نسبي في انخفاض الضغط.

للمكونات الهيكلية

كمادة هيكلية، فإن نسبة القوة العالية إلى الوزن لرغوة النحاس هي ميزتها الأساسية.

هنا، السماكة تتناسب طردياً مع قوتها وصلابتها. توفر المقاطع الأكثر سمكاً صلابة وقدرة أكبر على تحمل الأحمال، وهي مفيدة في إنشاء مواد مركبة خفيفة الوزن ولكنها قوية.

فهم المفاضلات

يتطلب اختيار الأبعاد الصحيحة الموازنة بين العوامل المتنافسة. يعد الوعي بهذه المقايضات أمراً بالغ الأهمية لتجنب مطبات التصميم الشائعة.

السماكة مقابل التكلفة والوزن

المقايضة الأكثر وضوحاً هي أن زيادة السماكة تؤدي مباشرة إلى ارتفاع تكلفة المواد وزيادة الوزن. يجب عليك دائماً اختيار الحد الأدنى من السماكة التي تلبي متطلبات الأداء الخاصة بك للتحسين من أجل الكفاءة.

المسامية مقابل القوة

على الرغم من أنها ليست بعداً تطلبه مباشرة، إلا أن المسامية هي خاصية متأصلة تعمل بالتزامن مع السماكة. المسامية الأعلى تحسن تدفق السوائل وتقلل الوزن ولكنها تقلل في الوقت نفسه من القوة الميكانيكية الإجمالية للمادة.

الأحجام القياسية مقابل التصنيع المخصص

الاعتماد على أحجام الألواح القياسية ممتاز للنماذج الأولية السريعة والتحقق من الصحة. ومع ذلك، بالنسبة للإنتاج الموسع أو المكونات ذات الأشكال الفريدة، يجب أن تأخذ في الاعتبار التكاليف الإضافية وأوقات التسليم المرتبطة بالقطع بالماء أو الختم أو القولبة المخصصة.

اتخاذ الخيار الصحيح لهدفك

استخدم هدفك الأساسي لتوجيه اختيارك لسماكة رغوة النحاس.

- إذا كان تركيزك الأساسي هو نشر الحرارة المدمج: ابدأ برغوات أرق (1-3 مم) لزيادة مساحة السطح في حجم صغير.

- إذا كان تركيزك الأساسي هو امتصاص الحرارة السائب: اختر رغوة أكثر سمكاً (5 مم+) لتوفير الكتلة الحرارية اللازمة لإدارة ارتفاعات الحرارة.

- إذا كان تركيزك الأساسي هو ترشيح السوائل أو التحفيز: اختر رغوة أكثر سمكاً (6 مم+) لزيادة وقت المكوث وكفاءة التفاعل.

- إذا كان تركيزك الأساسي هو مكون هيكلي خفيف الوزن: استخدم رغوة متوسطة إلى سميكة (5 مم+) وانتبه جيداً للتوازن بين كثافتها وقوتها الميكانيكية المطلوبة.

إن اختيار أبعاد رغوة النحاس الصحيحة هو عملية مواءمة الخصائص المتأصلة للمادة مع المتطلبات المحددة لتطبيقك.

جدول ملخص:

| البعد | الخيارات القياسية | التطبيقات الشائعة |

|---|---|---|

| حجم اللوحة | 100x100 مم، 200x300 مم | أبحاث المختبر، النماذج الأولية، الأجهزة الصغيرة إلى المتوسطة |

| السماكة | 0.5 مم، 1.0 مم، 1.5 مم، 1.6 مم، 2 مم، 3 مم، 5 مم، 6 مم، 10 مم، 15 مم، 20 مم | نشر الحرارة (رقيق)، المكونات الهيكلية (متوسط)، الترشيح/التحفيز (سميك) |

هل أنت مستعد لاختيار رغوة النحاس المثالية لمشروعك؟ الأبعاد الصحيحة ضرورية لتحقيق الأداء الأمثل في تطبيقات تبديد الحرارة أو الترشيح أو الهيكلية. تتخصص KINTEK في المعدات والمواد الاستهلاكية المخبرية عالية الجودة، بما في ذلك رغوة النحاس، لتلبية احتياجات مختبرك المحددة. يمكن لخبرائنا مساعدتك في التنقل بين المفاضلات بين السماكة والمسامية والتكلفة للعثور على الحل المثالي. اتصل بنا اليوم لمناقشة متطلباتك والاستفادة من خبرتنا لنجاحك!

دليل مرئي

المنتجات ذات الصلة

- رغوة النحاس

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- لوح كربون جرافيت مصنّع بطريقة الضغط الأيزوستاتيكي

- ألواح سيراميك مخصصة من الألومينا والزركونيا بأشكال خاصة لمعالجة السيراميك الدقيق المتقدم

- لوح سيراميك كربيد السيليكون (SIC) للسيراميك الدقيق المتقدم الهندسي

يسأل الناس أيضًا

- كيف يمكن للمواد المختلفة أن تمتلك سعة حرارية مختلفة؟ كشف الأسرار المجهرية لتخزين الطاقة

- ما هي خصائص رغوة النحاس؟ اكتشف حلولًا حرارية وكهربائية عالية الأداء

- ما هي التطبيقات الشائعة لرغوة النحاس؟ دليل لاستخداماتها عالية الأداء

- ما هو الدور الذي يلعبه الحمل الحراري في انتقال الحرارة؟ فهم حركة الحرارة في الموائع

- ما هي العوامل التي تؤثر على انتقال الحرارة؟ إتقان المتغيرات الرئيسية للحصول على أداء حراري مثالي