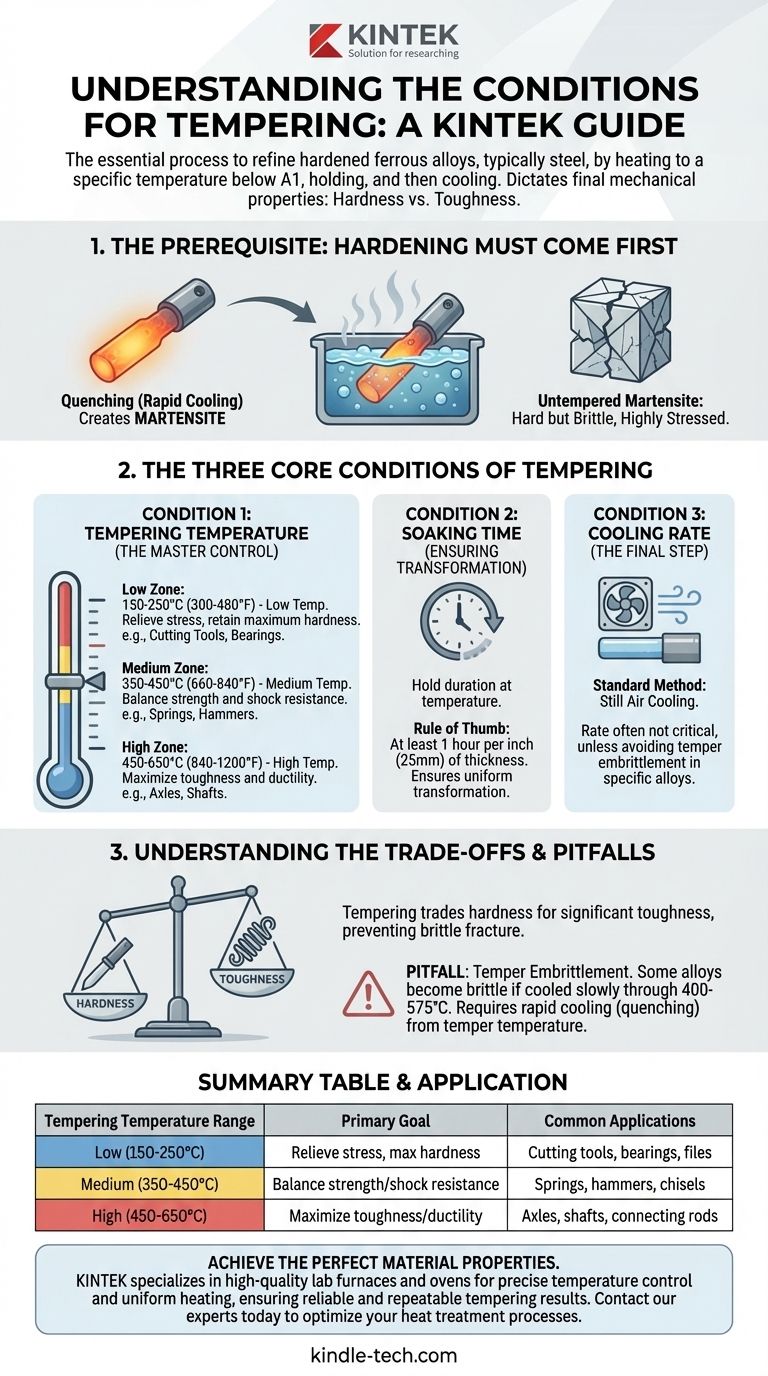

الشروط الأساسية للتخمير واضحة ومباشرة: تتطلب العملية سبيكة حديدية مقواة مسبقًا، وعادة ما تكون فولاذًا، ثم يتم تسخينها إلى درجة حرارة محددة أقل من نقطتها الحرجة الدنيا (A1). يتم الاحتفاظ بهذه الدرجة الحرارة، التي تتراوح عمومًا من 150 درجة مئوية إلى 650 درجة مئوية (300 درجة فهرنهايت إلى 1200 درجة فهرنهايت)، لمدة محددة قبل تبريد الجزء. هذه المتغيرات الثلاثة - الحالة الأولية، ودرجة الحرارة، والوقت - تحدد الخصائص الميكانيكية النهائية للمادة.

التخمير ليس عملية معزولة؛ إنه الخطوة الثانية في تسلسل يبدأ بالتقسية. المبدأ الأساسي هو التضحية المتحكم بها بالصلابة لكسب زيادة حاسمة في المتانة، ودرجة حرارة التخمير هي المفتاح الأساسي المستخدم للتحكم في هذه المقايضة.

الشرط المسبق: لماذا يجب أن تأتي التقسية أولاً

قبل أن تتمكن من تخمير جزء فولاذي، يجب وضعه في حالة بدء مثالية. يتم تحقيق هذه الحالة من خلال عملية تسمى التبريد السريع.

دور التبريد السريع

يتضمن التبريد السريع تسخين الفولاذ إلى درجة حرارة عالية حيث يتغير هيكله البلوري (الأوستنة)، ثم تبريده بسرعة كبيرة في وسط مثل الماء أو الزيت أو الهواء.

يؤدي هذا التبريد السريع إلى حبس ذرات الكربون داخل الشبكة البلورية للحديد في الفولاذ. تخلق هذه العملية عمدًا بنية مجهرية صلبة جدًا وقوية ومجهدة للغاية.

إنشاء بنية المارتنزيت

نتيجة التبريد السريع الناجح هي بنية مجهرية تُعرف باسم المارتنزيت. في حين أن المارتنزيت صلب للغاية ومقاوم للتآكل، إلا أنه هش للغاية ومليء بالإجهادات الداخلية.

غالبًا ما يكون الجزء المارتنزيتي غير المخمر هشًا جدًا للاستخدام العملي؛ فقد يتسبب تأثير حاد في تحطمه مثل الزجاج. التخمير هو المعالجة اللاحقة الضرورية لتحسين هذه البنية.

الشروط الأساسية الثلاثة للتخمير

بمجرد تقسية الجزء بالكامل، تخضع عملية التخمير لثلاثة معايير رئيسية. من بين هذه المعايير، لدرجة الحرارة التأثير الأكبر.

الشرط 1: درجة حرارة التخمير (التحكم الرئيسي)

درجة الحرارة التي يُعاد تسخين الجزء المقسّى إليها هي العامل الأكثر أهمية في التخمير. إنها تتحكم بشكل مباشر في التوازن النهائي بين الصلابة والمتانة.

-

التخمير بدرجة حرارة منخفضة (150-250 درجة مئوية / 300-480 درجة فهرنهايت): يخفف هذا النطاق الإجهادات الداخلية الناتجة عن التبريد السريع مع تقليل طفيف فقط في الصلابة. الهدف الأساسي هو إضافة ما يكفي من المتانة لجعل الجزء قابلاً للاستخدام مع الاحتفاظ بأقصى قدر من الصلابة. هذا شائع لأدوات القطع، والمبارد، والمحامل.

-

التخمير بدرجة حرارة متوسطة (350-450 درجة مئوية / 660-840 درجة فهرنهايت): في هذا النطاق، يتم تقليل الصلابة والقوة بشكل أكبر، ولكن المتانة والليونة تزداد بشكل كبير. ينتج عن ذلك مادة يمكنها تحمل الصدمات والأحمال المتكررة، مما يجعلها مثالية للزنبركات، والمطارق، والمكونات الهيكلية.

-

التخمير بدرجة حرارة عالية (450-650 درجة مئوية / 840-1200 درجة فهرنهايت): تؤدي هذه العملية، التي غالبًا ما تسمى "التخمير والسحب"، إلى أدنى صلابة وقوة ولكنها توفر أعلى ليونة ومتانة. تُستخدم للمكونات التي يجب أن تتحمل الصدمات والإجهادات العالية، مثل المحاور، والأعمدة، وقضبان التوصيل.

الشرط 2: وقت النقع (ضمان التحول)

يشير وقت النقع إلى المدة التي يُحتفظ فيها بالجزء عند درجة حرارة التخمير المستهدفة. يسمح هذا للحرارة باختراق الجزء بالكامل ويمنح البنية المجهرية وقتًا للتحول بشكل موحد.

القاعدة العامة الشائعة هي الاحتفاظ بالجزء عند درجة الحرارة لمدة ساعة واحدة على الأقل لكل بوصة (25 مم) من سمك المقطع العرضي. قد يؤدي الوقت غير الكافي إلى تحول غير مكتمل وخصائص غير متسقة.

الشرط 3: معدل التبريد (الخطوة الأخيرة)

بالنسبة لمعظم الفولاذ الكربوني والسبائكي منخفض الكربون، فإن معدل التبريد بعد التخمير ليس حرجًا. التبريد في الهواء الساكن هو الطريقة القياسية والأكثر أمانًا.

تكون البنية الداخلية قد تحددت بالفعل بواسطة درجة الحرارة والوقت، لذا فإن التبريد السريع غير ضروري وقد يؤدي إلى إجهادات جديدة.

فهم المقايضات والمزالق

التخمير هو في الأساس عمل من أعمال التسوية. أنت تقايض خاصية مرغوبة (الصلابة) لكسب خاصية أخرى (المتانة). فهم هذا التوازن هو المفتاح لإنتاج جزء ناجح.

مشكلة المارتنزيت غير المخمر

كما ذكرنا، المارتنزيت الطازج الناتج عن التبريد السريع صلب ولكنه هش. الإجهادات الداخلية عالية جدًا لدرجة أن بعض الفولاذ عالي الكربون يمكن أن يتشقق تلقائيًا بعد التبريد السريع إذا لم يتم تخميره على الفور.

كيف يوازن التخمير المعادلة

يسمح تسخين المارتنزيت لذرات الكربون المحبوسة بالانتشار وتشكيل جزيئات كربيد صغيرة وموزعة جيدًا داخل مصفوفة الحديد. تخفف هذه العملية الإجهاد الداخلي وتسمح للبنية "بالاسترخاء"، مما يزيد بشكل كبير من قدرتها على امتصاص الطاقة ومقاومة الكسر.

مأزق هشاشة التخمير

يمكن أن تصبح بعض الفولاذ السبائكي هشًا إذا تم تبريدها ببطء شديد بعد التخمير أو إذا تم تخميرها ضمن نطاق درجة حرارة معين (حوالي 400-575 درجة مئوية أو 750-1070 درجة فهرنهايت).

هذه الظاهرة، المعروفة باسم هشاشة التخمير، هي اعتبار حاسم لسبائك معينة. في هذه الحالات، قد يكون التبريد السريع للجزء في الماء أو الزيت من درجة حرارة التخمير مطلوبًا لتجنب هذه المنطقة الهشة.

مطابقة الشروط لهدفك

تعتمد شروط التخمير الصحيحة كليًا على التطبيق المقصود للمكون النهائي.

- إذا كان تركيزك الأساسي على أقصى صلابة ومقاومة للتآكل (على سبيل المثال، أدوات القطع، شفرات الحلاقة): استخدم تخميرًا بدرجة حرارة منخفضة لتخفيف الإجهاد مع الحفاظ على أكبر قدر ممكن من الصلابة الأصلية المقساة.

- إذا كان تركيزك الأساسي على توازن القوة ومقاومة الصدمات (على سبيل المثال، الزنبركات، الأزاميل، رؤوس المطارق): استخدم تخميرًا بدرجة حرارة متوسطة لاكتساب متانة كبيرة دون التضحية بالكثير من القوة.

- إذا كان تركيزك الأساسي على أقصى متانة وليونة (على سبيل المثال، المحاور، البراغي، الفولاذ الإنشائي): استخدم تخميرًا بدرجة حرارة عالية لإنشاء مكون يمكن أن يتشوه ويمتص طاقة كبيرة قبل الكسر.

من خلال إتقان هذه الشروط، يمكنك التحكم بدقة في الأداء النهائي للفولاذ.

جدول الملخص:

| نطاق درجة حرارة التخمير | الهدف الأساسي | التطبيقات الشائعة |

|---|---|---|

| منخفض (150-250 درجة مئوية / 300-480 درجة فهرنهايت) | تخفيف الإجهاد، الاحتفاظ بأقصى صلابة | أدوات القطع، المحامل، المبارد |

| متوسط (350-450 درجة مئوية / 660-840 درجة فهرنهايت) | توازن القوة ومقاومة الصدمات | الزنبركات، المطارق، الأزاميل |

| مرتفع (450-650 درجة مئوية / 840-1200 درجة فهرنهايت) | زيادة المتانة والليونة إلى أقصى حد | المحاور، الأعمدة، قضبان التوصيل |

حقق خصائص المواد المثالية لمختبرك أو ورشتك.

يعد إتقان الشروط الدقيقة للتخمير أمرًا بالغ الأهمية لتطوير مكونات ذات الصلابة والقوة والمتانة الدقيقة التي تحتاجها. سواء كنت تعمل على أدوات عالية التآكل أو أجزاء هيكلية مقاومة للصدمات، فإن معدات المعالجة الحرارية المناسبة ضرورية.

تتخصص KINTEK في أفران ومواقد المختبرات عالية الجودة المصممة للتحكم الدقيق في درجة الحرارة والتسخين المنتظم، مما يضمن نتائج تخمير موثوقة وقابلة للتكرار لاحتياجات البحث والتطوير أو الإنتاج الخاصة بك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعداتنا أن تساعدك في تحسين عمليات المعالجة الحرارية لديك وتحقيق أداء فائق للمواد.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب