طريقة التبريد بعد المعالجة الحرارية، والمعروفة بالإخماد، هي خطوة حاسمة تحدد الخصائص النهائية للمعدن. تتضمن الطرق الأساسية غمر المكون المسخن في سائل مثل المحلول الملحي أو الماء أو الزيت، أو تبريده في جو غازي متحكم فيه باستخدام الهواء أو النيتروجين أو الأرجون. يحدد اختيار الوسط معدل التبريد، والذي بدوره يتحكم في البنية المجهرية للمادة وصلابتها ومتانتها.

إن اختيار طريقة الإخماد لا يتعلق بمجرد تبريد الجزء؛ بل هو قرار هندسي دقيق. يتم اختيار سرعة ووسط الإخماد لتحقيق بنية معدنية مستهدفة مع إدارة مخاطر مثل التشوه والتشقق والأكسدة السطحية.

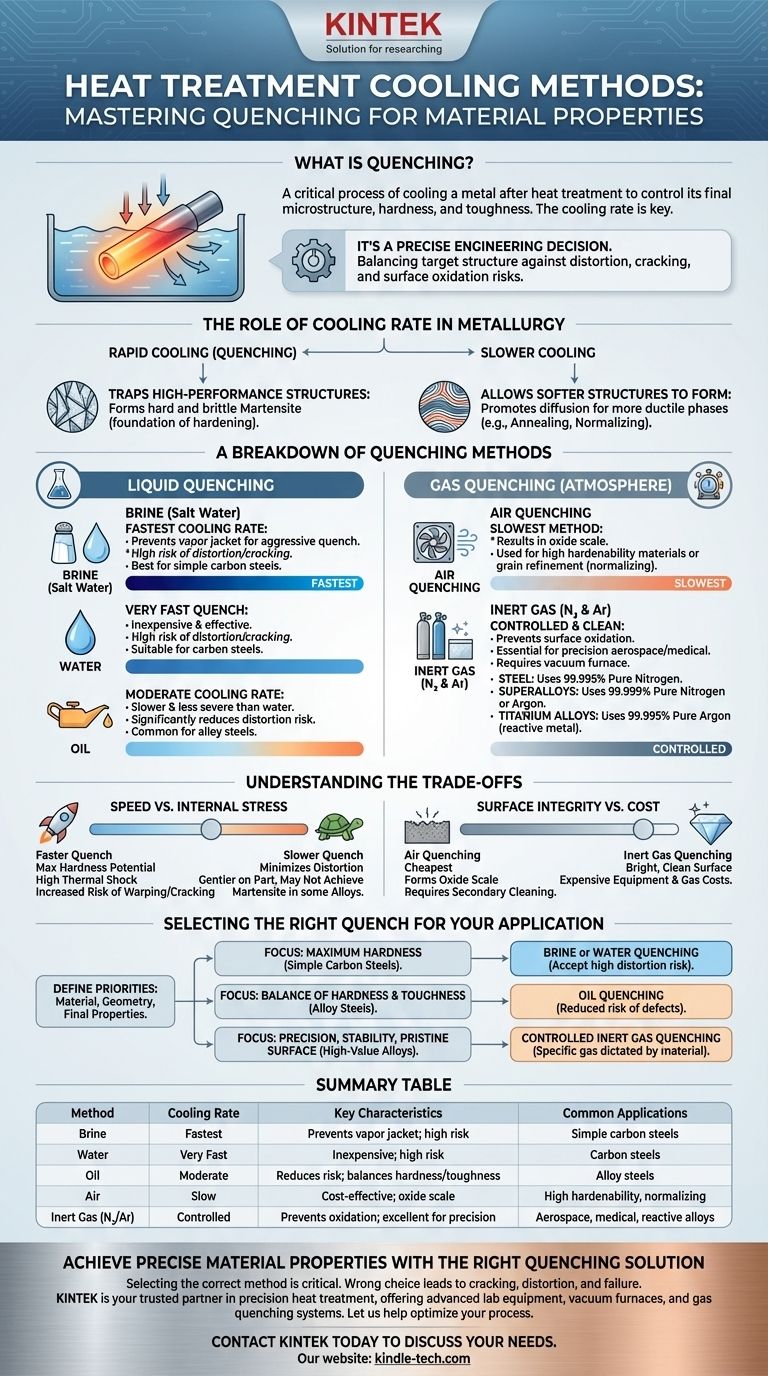

دور معدل التبريد في علم المعادن

الهدف الكامل من الإخماد هو التحكم في التحول الطوري للمعدن أثناء تبريده. من خلال معالجة معدل التبريد، يمكنك تثبيت البنى المجهرية المرغوبة وغير المتوازنة.

تثبيت الهياكل عالية الأداء

بالنسبة للمواد مثل الفولاذ، يؤدي التسخين إلى درجة حرارة عالية (الأوستنيتية) إلى إذابة الكربون في مصفوفة الحديد. التبريد السريع يحبس هذه البنية، مما يجبرها على التحول إلى المارتنسيت، وهي مرحلة صلبة وهشة للغاية. هذا هو أساس التصلب.

السماح بتكوين هياكل أكثر ليونة

التبريد الأبطأ يسمح للذرات بمزيد من الوقت للانتشار وتكوين هياكل أكثر ليونة وأكثر قابلية للطرق مثل البيرلايت أو الباينيت. تستخدم عمليات مثل التخمير أو التطبيع التبريد البطيء لتليين المادة وتخفيف الإجهادات الداخلية وتحسين بنية حبيباتها.

تحليل طرق الإخماد

يتم تصنيف طرق الإخماد بشكل عام حسب الوسط المستخدم. يقدم كل منها مستوى مختلفًا من شدة التبريد والتحكم.

الإخماد السائل

هذه هي الفئة الأكثر شيوعًا، وتتميز بالاستخلاص السريع للحرارة من خلال التلامس المباشر مع سائل.

- المحلول الملحي (الماء المالح): يوفر أسرع معدل تبريد. يساعد الملح على تعطيل غلاف البخار العازل الذي يمكن أن يتشكل حول الجزء، مما يضمن إخمادًا أكثر اتساقًا وشدة.

- الماء: يوفر إخمادًا سريعًا جدًا، ولكنه أقل شدة من المحلول الملحي. إنه غير مكلف وفعال ولكنه ينطوي على خطر كبير لتشوه وتكسر الأجزاء، خاصة في الأشكال الهندسية المعقدة.

- الزيت: أبطأ من الماء، ويوفر إخمادًا أقل شدة. هذا يقلل بشكل كبير من خطر التشوه والتشقق، مما يجعله خيارًا شائعًا للعديد من سبائك الفولاذ.

الإخماد بالغاز

تُعرف هذه الطريقة أيضًا باسم الإخماد في الغلاف الجوي، وتستخدم عندما يكون التحكم وسلامة السطح وتقليل التشوه أمرًا بالغ الأهمية. يتم إجراؤها عادة داخل فرن تفريغ.

- الإخماد بالهواء: هذه هي أبطأ طريقة، وغالبًا ما يشار إليها بالتطبيع للفولاذ. يتم استخدامه للمواد ذات القساوة العالية (التي تتصلب حتى مع التبريد البطيء) أو عندما يكون الهدف هو تحسين بنية الحبيبات بدلاً من تحقيق أقصى قدر من الصلابة.

- الغاز الخامل (النيتروجين والأرجون): هذه طريقة عالية الأداء ضرورية للتطبيقات الفضائية والطبية. يمنع التبريد بالغاز الخامل عالي النقاء الأكسدة السطحية تمامًا. يعد اختيار الغاز أمرًا بالغ الأهمية ويعتمد على المادة.

- الفولاذ: يتم إخماده عادةً باستخدام نيتروجين نقي بنسبة 99.995٪.

- السبائك الفائقة: تتطلب نقاءً أعلى، باستخدام نيتروجين أو أرجون بنسبة 99.999٪.

- سبائك التيتانيوم: هذه المواد متفاعلة وتتطلب غازًا خاملًا حقًا مثل الأرجون بنسبة 99.995٪ لمنع التلوث والهشاشة.

فهم المفاضلات

يتضمن اختيار طريقة الإخماد الموازنة بين الأولويات المتنافسة. لا توجد طريقة واحدة "أفضل"؛ هناك فقط الطريقة الأنسب لمادة معينة ونتيجة مرغوبة.

السرعة مقابل الإجهاد الداخلي

المفاضلة الأساسية هي بين تحقيق الصلابة المطلوبة والحفاظ على الاستقرار البعدي.

- عمليات الإخماد الأسرع (المحلول الملحي، الماء) تزيد من إمكانية تحقيق الصلابة ولكنها تُدخل صدمة حرارية وإجهادات داخلية كبيرة، مما يزيد من خطر التواء أو تشقق.

- عمليات الإخماد الأبطأ (الزيت، الغاز) تكون ألطف على الجزء، مما يقلل من التشوه. ومع ذلك، قد لا تكون سريعة بما يكفي لتحقيق بنية المارتنسيت المطلوبة في السبائك ذات القساوة الأقل.

سلامة السطح مقابل التكلفة

تؤثر بيئة الإخماد بشكل مباشر على سطح الجزء.

- الإخماد بالهواء هو الأقل تكلفة ولكنه يؤدي إلى تكوين قشرة أكسيد، والتي تتطلب غالبًا عملية تنظيف ثانوية مثل السفع الرملي.

- الإخماد بالغاز الخامل يوفر سطحًا لامعًا ونظيفًا مباشرة من الفرن ولكنه يتطلب معدات تفريغ باهظة الثمن والتكلفة المستمرة للغازات عالية النقاء.

التوافق المادي

يجب أن يكون وسط الإخماد متوافقًا كيميائيًا مع سبيكة المعدن التي تتم معالجتها. يمكن أن يؤدي الاختيار السيئ إلى إتلاف المادة. وكما ذكرنا، لا يمكن تعريض المعادن المتفاعلة مثل التيتانيوم للأكسجين أو حتى النيتروجين في درجات حرارة عالية وبالتالي تتطلب استخدام الأرجون.

اختيار الإخماد المناسب لتطبيقك

يجب أن يكون اختيارك مدفوعًا بالمادة وشكل الجزء والخصائص النهائية التي تحتاج إلى تحقيقها.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة في الفولاذ الكربوني البسيط: يعتبر الإخماد بالمحلول الملحي أو الماء فعالاً، ولكن يجب أن تقبل المخاطر العالية للتشوه والتشقق.

- إذا كان تركيزك الأساسي هو توازن جيد بين الصلابة والمتانة في سبائك الفولاذ: يعتبر الإخماد بالزيت هو الخيار الأكثر شيوعًا وعمليًا، ويوفر خطرًا أقل للعيوب.

- إذا كان تركيزك الأساسي هو الدقة والاستقرار البعدي والسطح النقي للسبائك عالية القيمة: يعتبر الإخماد بالغاز الخامل المتحكم فيه هو الخيار الموثوق الوحيد، ويتم تحديد الغاز المحدد حسب المادة نفسها.

في نهاية المطاف، فإن عملية الإخماد هي معالجة متعمدة لعلم المعادن لإنتاج مكون يلبي متطلباته الهندسية المحددة.

جدول الملخص:

| طريقة الإخماد | معدل التبريد | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|---|

| المحلول الملحي (الماء المالح) | الأسرع | يمنع غلاف البخار؛ خطر كبير للتشوه/التشقق | الفولاذ الكربوني البسيط الذي يتطلب أقصى قدر من الصلابة |

| الماء | سريع جداً | غير مكلف؛ خطر كبير للتشوه/التشقق | الفولاذ الكربوني |

| الزيت | متوسط | يقلل من خطر التشوه؛ يوازن بين الصلابة والمتانة | سبائك الفولاذ |

| الهواء | بطيء | فعال من حيث التكلفة؛ ينتج عنه قشرة أكسيد | المواد ذات القساوة العالية، التطبيع |

| الغاز الخامل (N₂/Ar) | متحكم فيه | يمنع الأكسدة؛ ممتاز للدقة وسلامة السطح | الفضاء، الطب، السبائك المتفاعلة (مثل التيتانيوم) |

تحقيق خصائص مادية دقيقة مع حل الإخماد الصحيح

يعد اختيار طريقة الإخماد الصحيحة أمرًا بالغ الأهمية لتحقيق الصلابة والمتانة والاستقرار البعدي المطلوبين في المكونات المعالجة حرارياً. يمكن أن يؤدي الاختيار الخاطئ إلى التشقق أو التشوه أو الفشل في تلبية مواصفات الأداء.

KINTEK هي شريكك الموثوق به في المعالجة الحرارية الدقيقة. نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية المتقدمة، بما في ذلك أفران التفريغ وأنظمة الإخماد بالغاز، المصممة لتحقيق نتائج متحكم فيها وقابلة للتكرار. سواء كنت تعمل مع سبائك الفولاذ القياسية أو السبائك الفائقة المتفاعلة، فإن خبرتنا تضمن حصولك على التكنولوجيا المناسبة لتحسين عملية الإخماد لديك.

دعنا نساعدك في تعزيز قدرات مختبرك وضمان نجاح المواد.

اتصل بـ KINTEK اليوم لمناقشة احتياجات تطبيقك المحددة واكتشاف كيف يمكن لحلولنا أن تجلب الموثوقية والدقة إلى عمليات المعالجة الحرارية لديك.

دليل مرئي

المنتجات ذات الصلة

- 100 لتر دائرة تبريد مبرد مياه دائري للحمام التفاعلي بدرجة حرارة ثابتة منخفضة درجة الحرارة حمام مائي للتبريد

- 80 لتر مبرد دائري مبرد مياه دائري لحمام الماء والتبريد وحمام التفاعل بدرجة حرارة ثابتة منخفضة

- 30 لتر مبرد حمام مائي تدوير مبرد درجة حرارة ثابتة حمام تفاعل

- 50 لتر مبرد مياه حمام تبريد دائري درجة حرارة ثابتة حمام تفاعل

- مبرد مياه 20 لتر، حمام تبريد، دائري، درجة حرارة ثابتة، حمام تفاعل

يسأل الناس أيضًا

- لماذا يعتبر نظام دوران التبريد أو المبرد ضروريًا للاستخلاص بالموائع فوق الحرجة (SFE)؟ منع قفل الغاز وضمان التدفق عالي الضغط

- لماذا يعد مبادل التبريد عالي الأداء ضروريًا في تحلية الأغشية السيليكا؟ عزز نقل الكتلة للمرشحات

- لماذا يعد نظام تدوير التبريد ضروريًا أثناء التخليق بمساعدة البلازما للجسيمات النانوية الفضية؟

- ما هو نظام التبريد في فرن الحث؟ ضروري للصب الآمن والموثوق

- لماذا من الضروري تجهيز أنظمة تحلل كيزان الذرة بالتبريد السريع؟ زيادة إنتاجية الجلوكوز والزيلوز