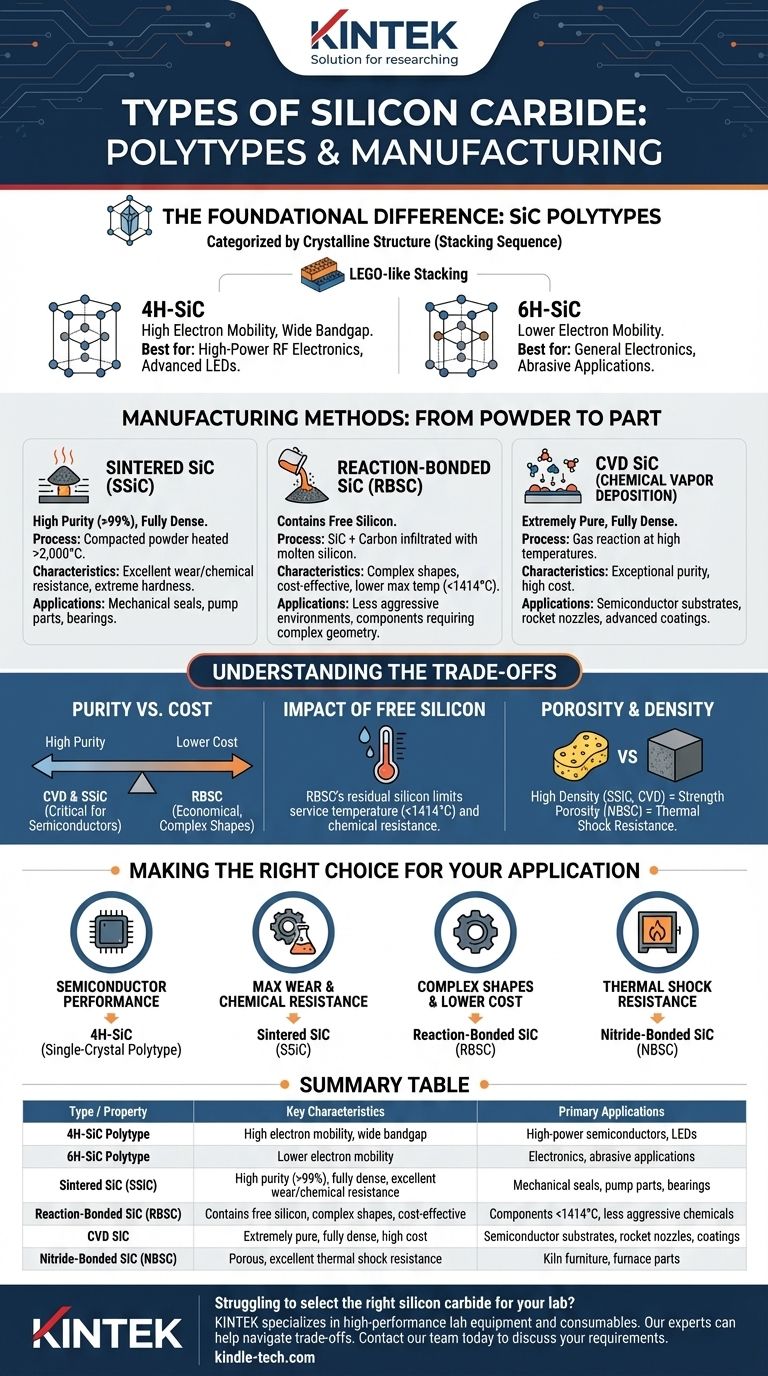

على المستوى الأساسي، يتم تصنيف كربيد السيليكون (SiC) بطريقتين رئيسيتين: حسب بنيته البلورية، والمعروفة باسم الأنماط البلورية (Polytypes) (مثل 4H-SiC و 6H-SiC)، وحسب عملية التصنيع، التي تنتج أشكالًا مثل المتلبد (Sintered)، والمترابط بالتفاعل (Reaction-Bonded)، وكربيد السيليكون بالترسيب الكيميائي للبخار (CVD SiC). هذه الفروق حاسمة لأنها تحدد الخصائص النهائية للمادة، بدءًا من الموصلية الكهربائية ووصولًا إلى القوة الميكانيكية والاستقرار الحراري.

إن فهم أنواع كربيد السيليكون لا يتعلق بحفظ الأسماء؛ بل يتعلق بمطابقة طريقة تصنيع وبنية بلورية محددة مع النتيجة المرجوة. إن الخيار الصحيح لجزء مضخة عالي التآكل يختلف جوهريًا عن الخيار المطلوب لأشباه الموصلات المتقدمة.

الفرق الأساسي: أنماط كربيد السيليكون البلورية (Polytypes)

التمييز الأكثر أساسية في كربيد السيليكون يكمن في بنيته البلورية. على الرغم من أنه متطابق كيميائيًا (ذرة سيليكون واحدة، وذرة كربون واحدة)، إلا أن طريقة ترتيب هذه الذرات في طبقات يمكن أن تختلف.

ما هو النمط البلوري (Polytype)؟

يشير النمط البلوري (Polytype) إلى أحد الترتيبات المتعددة الممكنة لتراص طبقات السيليكون والكربون الثنائية (Si-C bilayers). فكر في الأمر مثل تكديس مكعبات الليغو - يمكنك تكديسها مباشرة فوق بعضها البعض أو إزاحتها بأنماط متكررة مختلفة.

تؤدي هذه الأنماط المختلفة إلى مواد ذات خصائص إلكترونية متميزة، على الرغم من أن خصائصها الميكانيكية والحرارية تظل متشابهة بشكل عام.

الأنماط البلورية الشائعة: 4H-SiC و 6H-SiC

على الرغم من وجود أكثر من 250 نمطًا بلوريًا، يهيمن نمطان على التطبيقات التجارية، خاصة في الإلكترونيات: 4H-SiC و 6H-SiC. يشير الرقم إلى عدد الطبقات في تسلسل التراص المتكرر.

الفرق الرئيسي بينهما هو حركية الإلكترون (electron mobility). يسمح 4H-SiC للإلكترونات بالتحرك بحرية أكبر بكثير، مما يجعله الخيار المفضل للأجهزة الإلكترونية عالية التردد وعالية الطاقة.

أهمية الأنماط البلورية للإلكترونيات

يحدد النمط البلوري المحدد فجوة النطاق (bandgap) للمادة وحركية الإلكترون، وهما أمران حاسمان لأداء أشباه الموصلات. لهذا السبب تُصنع ركائز الثنائيات الباعثة للضوء المتقدمة أو ترانزستورات الطاقة من نمط بلوري محدد، أحادي البلورة، ومُنمَّى بعناية مثل 4H-SiC.

طرق التصنيع: من المسحوق إلى القطعة

بالنسبة لمعظم التطبيقات الميكانيكية والحرارية والإنشائية، فإن طريقة التصنيع هي التصنيف الأكثر أهمية. تحدد هذه العملية نقاء المادة وكثافتها وقوتها النهائية.

كربيد السيليكون المتلبد (Sintered Silicon Carbide - SSiC)

يتم إنتاج كربيد السيليكون المتلبد عن طريق ضغط مسحوق SiC الناعم في درجات حرارة عالية جدًا (أكثر من 2000 درجة مئوية) حتى تتحد الجسيمات معًا.

تنتج هذه الطريقة مادة نقية للغاية (>99%) وكثيفة تتمتع بقوة وصلابة ومقاومة للتآكل فائقة. غالبًا ما تُستخدم في التطبيقات الصعبة مثل موانع التسرب للمضخات، والمحامل، ومكونات الصمامات.

كربيد السيليكون المترابط بالتفاعل (Reaction-Bonded Silicon Carbide - RBSC)

يُعرف هذا النوع أيضًا باسم كربيد السيليكون المتغلغل بالسيليكون (SiSiC)، ويتم تصنيعه عن طريق خلط مسحوق SiC مع الكربون ثم إشباعه بالسيليكون المنصهر. يتفاعل السيليكون مع الكربون لتكوين المزيد من SiC، الذي يربط الجسيمات الأصلية.

يحتوي المنتج النهائي على شبكة من SiC مع كمية من السيليكون الحر غير المتفاعل (عادة 8-15٪). هذا يجعله أقل قوة بقليل في درجات الحرارة العالية جدًا ولكنه يسمح بإنشاء أشكال معقدة بأقل قدر من الانكماش، وغالبًا بتكلفة أقل من SSiC.

كربيد السيليكون بالترسيب الكيميائي للبخار (Chemical Vapor Deposition - CVD SiC)

تتضمن هذه العملية تفاعل غازات في درجات حرارة عالية لترسيب طبقة من كربيد السيليكون عالي النقاوة على سطح ما.

يُعد CVD SiC كثيفًا نظريًا وعالي النقاوة بشكل استثنائي، مما يجعله مثاليًا للطلاءات على فوهات محركات الصواريخ أو لإنتاج ركائز لصناعة أشباه الموصلات. وهي عمومًا أغلى طرق التصنيع.

فهم المفاضلات

يتطلب اختيار النوع المناسب من SiC فهمًا للمقايضات المتأصلة بين عمليات التصنيع المختلفة. لا يوجد نوع واحد هو الأفضل لكل حالة.

النقاء مقابل التكلفة

يوفر CVD و Sintered SiC أعلى درجات النقاء، وهو أمر بالغ الأهمية لتطبيقات أشباه الموصلات والبيئات الكيميائية القصوى. يأتي هذا النقاء بتكلفة كبيرة.

يُعد Reaction-Bonded SiC بديلاً أكثر اقتصادية، لكن أداءه محدود بوجود السيليكون الحر.

تأثير السيليكون الحر

السيليكون المتبقي في RBSC هو المقايضة الرئيسية له. ينصهر السيليكون عند حوالي 1414 درجة مئوية، مما يحد من أقصى درجة حرارة خدمة لأجزاء RBSC إلى ما دون درجة حرارة SSiC النقي. هذا السيليكون الحر أكثر عرضة للهجوم الكيميائي من SiC نفسه.

المسامية والكثافة

ترتبط الكثافة العالية ارتباطًا مباشرًا بالقوة الميكانيكية العالية وعدم النفاذية. SSiC و CVD SiC مواد كثيفة بالكامل.

تحتوي الأشكال الأخرى، مثل كربيد السيليكون المترابط بالنيتريد (NBSC)، على مسامية مقصودة، مما يحسن مقاومة الصدمات الحرارية ولكنه يقلل من القوة الإجمالية، مما يجعلها مناسبة لأثاث الأفران وأجزاء الفرن.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيارك النهائي كليًا على هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو أداء أشباه الموصلات: ستحتاج إلى نمط بلوري محدد، أحادي البلورة، وعادة ما يكون 4H-SiC، مُنمَّى في رقاقة للأجهزة مثل مصابيح LED وإلكترونيات الطاقة.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل والمواد الكيميائية: اختر مادة كثيفة وعالية النقاء مثل كربيد السيليكون المتلبد (SSiC) للمكونات مثل موانع التسرب الميكانيكية وأجزاء المضخات.

- إذا كان تركيزك الأساسي هو إنشاء أشكال معقدة بتكلفة أقل: يُعد كربيد السيليكون المترابط بالتفاعل (RBSC) خيارًا ممتازًا، شريطة أن تتمكن بيئة درجة الحرارة والمواد الكيميائية لتطبيقك من تحمل وجود السيليكون الحر.

- إذا كان تركيزك الأساسي هو مقاومة الصدمات الحرارية في الأفران: غالبًا ما يوفر مركب مترابط مثل كربيد السيليكون المترابط بالنيتريد (NBSC) أفضل توازن بين الخصائص للتطبيقات مثل دعامات عناصر التسخين.

من خلال فهم هذه الاختلافات الأساسية، يمكنك اختيار نوع كربيد السيليكون المصمم بدقة لتلبية أهدافك التقنية والاقتصادية المحددة بثقة.

جدول ملخص:

| النوع / الخاصية | الخصائص الرئيسية | التطبيقات الأساسية |

|---|---|---|

| نمط 4H-SiC البلوري | حركية إلكترون عالية، فجوة نطاق واسعة | أشباه الموصلات عالية الطاقة، مصابيح LED |

| نمط 6H-SiC البلوري | حركية إلكترون أقل | الإلكترونيات، تطبيقات الكشط |

| كربيد السيليكون المتلبد (SSiC) | نقاء عالٍ (>99%)، كثافة كاملة، مقاومة ممتازة للتآكل والمواد الكيميائية | موانع التسرب الميكانيكية، أجزاء المضخات، المحامل |

| كربيد السيليكون المترابط بالتفاعل (RBSC) | يحتوي على سيليكون حر، أشكال معقدة، فعال من حيث التكلفة | المكونات التي تكون درجة حرارتها <1414 درجة مئوية، مواد كيميائية أقل عدوانية |

| كربيد السيليكون بالترسيب الكيميائي للبخار (CVD SiC) | نقاء فائق، كثافة كاملة، تكلفة عالية | ركائز أشباه الموصلات، فوهات الصواريخ، الطلاءات |

| كربيد السيليكون المترابط بالنيتريد (NBSC) | مسامي، مقاومة ممتازة للصدمات الحرارية | أثاث الأفران، أجزاء الفرن |

هل تواجه صعوبة في اختيار كربيد السيليكون المناسب لاحتياجات مختبرك المحددة؟ تتخصص KINTEK في المعدات والمواد الاستهلاكية المخبرية عالية الأداء، بما في ذلك مكونات كربيد السيليكون للأفران وأشباه الموصلات والتطبيقات الميكانيكية. يمكن لخبرائنا مساعدتك في التنقل بين المفاضلات بين النقاء والتكلفة والأداء للعثور على الحل الأمثل لأبحاثك أو إنتاجك.

اتصل بفريقنا اليوم لمناقشة متطلباتك وتعزيز إمكانيات مختبرك باستخدام مواد SiC المناسبة.

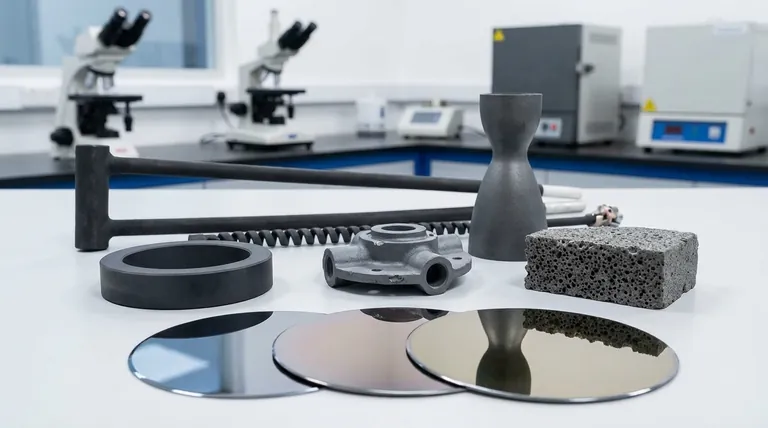

دليل مرئي

المنتجات ذات الصلة

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- لوح سيراميك كربيد السيليكون (SIC) مقاوم للتآكل هندسة سيراميك متقدم دقيق

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- قارب التبخير للمواد العضوية

يسأل الناس أيضًا

- لماذا تُغطى حبيبات بيتا-ألومينا (Beta-Al2O3) بالمسحوق أثناء التلبيد؟ تحكم رئيسي في التطاير لتحسين السيراميك

- ما هي الأنواع المختلفة لعملية تكليس السيراميك؟ دليل للتكليس في الحالة الصلبة، والتكليس في الطور السائل، والتكليس اللزج

- لماذا تُستخدم بطانات السيراميك الألومينا في مفاعلات SCWG؟ حماية أساسية لتغويز الكتلة الحيوية وطول عمر المفاعل

- ما هي مكونات سيراميك الأسنان؟ دليل للمواد من أجل القوة والجمال

- ما هي الخصائص الحرارية لجسيمات كربيد السيليكون النانوية؟ أطلق العنان لإدارة حرارية فائقة

- كيف يؤثر طلاء السيراميك بالألومينا (Al2O3) على النشاط التحفيزي بالاحتكاك لكبريتيد الكادميوم (CdS)؟ تعزيز معدلات التحلل بمقدار 6 أضعاف

- ما هو التلبيد في السيراميك؟ إتقان العملية للحصول على مواد قوية وكثيفة

- ما درجة الحرارة التي يمكن أن يتحملها كربيد السيليكون؟ حدود التشغيل من 1600 درجة مئوية إلى 2700 درجة مئوية