بينما تُستخدم طريقة الترسيب الكيميائي للبخار (CVD) على نطاق واسع لإنتاج الجرافين عالي الجودة، إلا أنها تحمل عيوبًا تشغيلية وبيئية كبيرة. تتطلب العملية درجات حرارة عالية يمكن أن تلحق الضرر بالعديد من الركائز، وتتضمن سلائف كيميائية شديدة السمية والخطورة، وتولد منتجات ثانوية أكالة يصعب وتحييدها وتكلفتها باهظة.

التحدي الأساسي للجرافين الناتج عن CVD ليس جودته، بل العملية المتطلبة اللازمة لتحقيقها. فبينما تنتج أغشية كبيرة المساحة وعالية النقاء ضرورية للتطبيقات الصناعية، إلا أنها تأتي بتكاليف كبيرة تتعلق بالطاقة، وبروتوكولات السلامة، وإدارة النفايات.

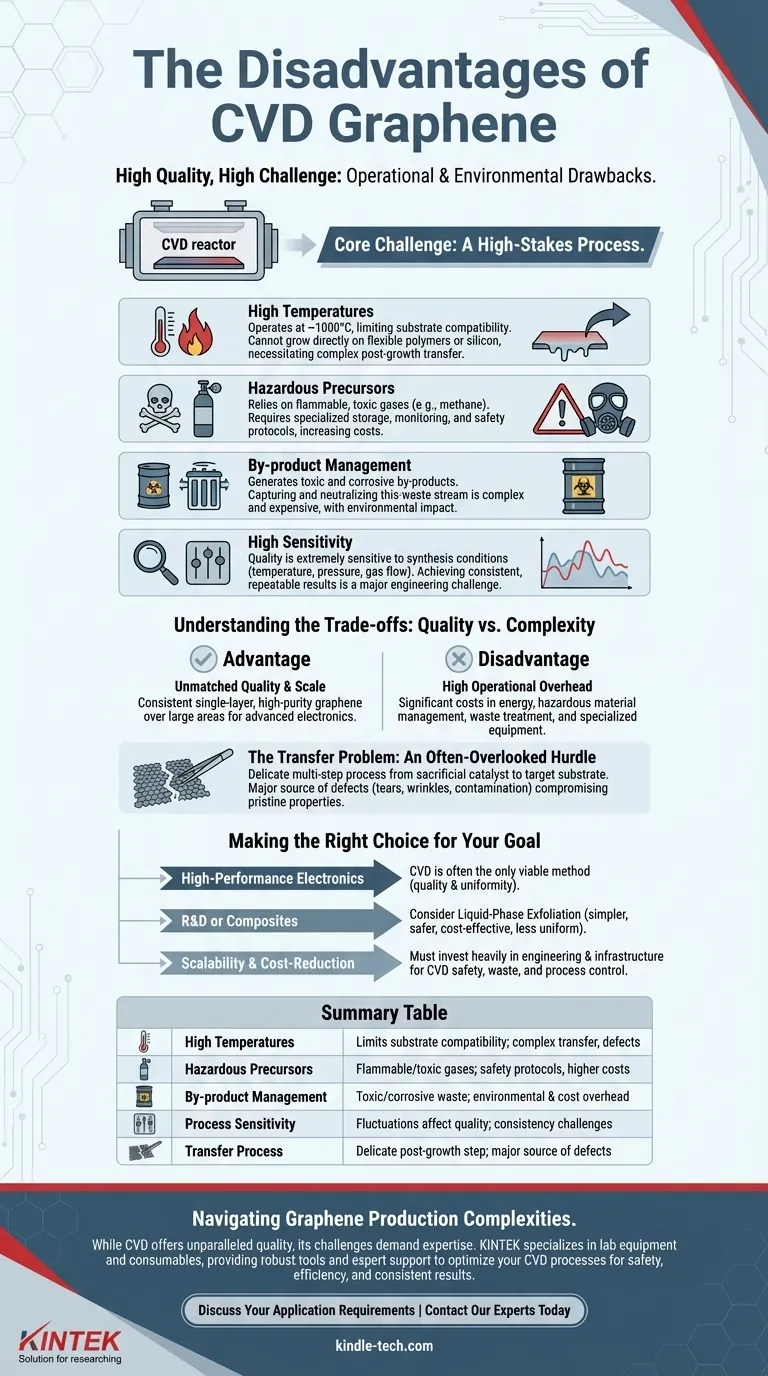

التحدي الأساسي: عملية عالية المخاطر

CVD هي الطريقة السائدة لإنتاج صفائح الجرافين الموحدة وذات المساحة الكبيرة المطلوبة للإلكترونيات المتقدمة. ومع ذلك، فإن المسار لتحقيق هذه الجودة محفوف بالعقبات العملية والمالية.

درجات الحرارة العالية تحد من توافق الركيزة

تعمل عملية CVD عادةً عند درجات حرارة عالية جدًا، غالبًا حوالي 1000 درجة مئوية. هذه الحرارة ضرورية لتحفيز التفاعل الذي يشكل الجرافين على ركيزة معدنية، مثل النحاس أو النيكل.

هذا المتطلب الحراري يجعل من المستحيل نمو الجرافين مباشرة على العديد من المواد، مثل البوليمرات المرنة أو رقائق السيليكون، التي لا يمكنها تحمل هذه الحرارة. وهذا يستلزم خطوة نقل بعد النمو، والتي تقدم مجموعة خاصة بها من المشاكل.

سلائف خطرة ومكلفة

تعتمد CVD على الغازات السابقة، مثل الميثان، لتوفير ذرات الكربون لفيلم الجرافين. غالبًا ما تكون هذه السلائف قابلة للاشتعال، وسامة، وتتطلب ضغط بخار عالي.

يتطلب التعامل مع هذه المواد بأمان تخزينًا متخصصًا، ومعدات مراقبة، وبروتوكولات سلامة على مستوى المنشأة، مما يزيد بشكل كبير من التكلفة الرأسمالية والتشغيلية للإنتاج.

مشكلة إدارة المنتجات الثانوية

التفاعلات الكيميائية داخل غرفة CVD ليست فعالة تمامًا. فهي تنتج منتجات ثانوية سامة وأكالة يجب التقاطها وتحييدها.

يمثل تيار النفايات هذا تحديًا بيئيًا وتكلفة كبيرة. تعد إدارة هذه المنتجات الثانوية بطريقة مسؤولة عملية معقدة ومكلفة، خاصة على النطاق الصناعي.

حساسية عالية لظروف العملية

الجودة النهائية للجرافين الناتج عن CVD حساسة للغاية لمجموعة من ظروف التوليف.

يمكن أن تؤثر التقلبات الطفيفة في درجة الحرارة، أو الضغط، أو معدلات تدفق الغاز، أو حتى خشونة سطح الركيزة المحفزة بشكل كبير على تنوي ونمو الفيلم. وهذا يجعل تحقيق نتائج متسقة وقابلة للتكرار تحديًا هندسيًا كبيرًا.

فهم المقايضات: الجودة مقابل التعقيد

يعتمد قرار استخدام الجرافين الناتج عن CVD على فهم واضح لما تكسبه مقابل ما يجب أن تستثمره. إنها مقايضة كلاسيكية بين جودة المنتج النهائي وتعقيد العملية.

الميزة: جودة ونطاق لا مثيل لهما

لا توجد طريقة أخرى تنتج باستمرار جرافين أحادي الطبقة بهذه النقاء والتوحيد على مساحات كبيرة. يسمح CVD بالتحكم الدقيق في عدد الطبقات، مما يجعله الخيار الأول للتطبيقات مثل الأغشية الموصلة الشفافة وأجهزة الاستشعار المتقدمة.

العيوب: تكاليف تشغيلية عالية

تخلق التكاليف المجمعة لاستهلاك الطاقة العالي، وإدارة المواد الخطرة، ومعالجة النفايات، والمعدات المتخصصة حاجزًا عاليًا للدخول. تمثل هذه العوامل جزءًا كبيرًا من التكلفة النهائية لفيلم الجرافين.

مشكلة النقل: عقبة غالبًا ما يتم تجاهلها

نظرًا لأن الجرافين ينمو على محفز معدني تضحوي، يجب نقله إلى الركيزة المستهدفة النهائية. عملية النقل متعددة الخطوات هذه حساسة ومصدر رئيسي للعيوب.

أثناء النقل، يمكن أن يتمزق فيلم الجرافين، أو يتجعد، أو يتلوث بالبقايا. وهذا يمكن أن يضر بالخصائص الكهربائية والميكانيكية الأصلية التي جعلت الجرافين الناتج عن CVD مرغوبًا فيه في المقام الأول، مما يلغي بعض مزاياه الأساسية.

اتخاذ القرار الصحيح لهدفك

عيوب CVD كبيرة، ولكن يجب موازنتها مقابل قدراتها الفريدة. سيحدد تطبيقك المحدد ما إذا كانت المقايضات مقبولة.

- إذا كان تركيزك الأساسي على الإلكترونيات عالية الأداء: غالبًا ما يكون CVD هو الطريقة الوحيدة القابلة للتطبيق، لأنه يوفر جودة الفيلم اللازمة والتوحيد على مساحات كبيرة.

- إذا كان تركيزك الأساسي على البحث والتطوير أو المركبات: قد تكون طرق أخرى مثل التقشير في الطور السائل أبسط وأكثر أمانًا وفعالية من حيث التكلفة، حتى لو كانت جودة الجرافين أقل توحيدًا.

- إذا كان تركيزك الأساسي على قابلية التوسع وتقليل التكلفة: يجب أن تكون مستعدًا للاستثمار بكثافة في الهندسة والبنية التحتية اللازمة لإدارة متطلبات السلامة والنفايات والتحكم في العمليات لـ CVD.

في النهاية، اختيار CVD هو قرار استراتيجي يوازن تعقيد العملية وتكاليف التشغيل العالية مقابل جودة المواد ونطاقها الذي لا مثيل له.

جدول ملخص:

| العيوب | التحدي الرئيسي | التأثير على الإنتاج |

|---|---|---|

| درجات حرارة عالية | تحد من توافق الركيزة | يتطلب عملية نقل معقدة، ويسبب عيوبًا |

| سلائف خطرة | غازات قابلة للاشتعال وسامة (مثل الميثان) | يزيد من بروتوكولات السلامة والتكاليف التشغيلية |

| إدارة المنتجات الثانوية | نفايات سامة وأكالة | يضيف تكاليف بيئية وتشغيلية كبيرة |

| حساسية العملية | التقلبات الطفيفة تؤثر على الجودة | تحديات في تحقيق نتائج متسقة وقابلة للتكرار |

| عملية النقل | خطوة حساسة بعد النمو | مصدر رئيسي للعيوب، مما يضر بالخصائص النهائية |

يتطلب التنقل في تعقيدات إنتاج الجرافين الشريك المناسب.

بينما يوفر الجرافين الناتج عن CVD جودة لا مثيل لها للإلكترونيات المتقدمة، فإن تحديات إنتاجه - من قيود درجات الحرارة العالية إلى التعامل مع المواد الخطرة - تتطلب خبرة متخصصة ومعدات موثوقة.

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتلبي الاحتياجات الدقيقة للمختبرات التي تطور مواد الجيل التالي. نحن نقدم الأدوات القوية والدعم الخبير اللازم لإدارة العمليات المعقدة مثل CVD، مما يساعدك على التحسين من أجل السلامة والكفاءة والنتائج المتسقة.

دعنا نناقش متطلبات تطبيقك المحددة. اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لاستكشاف كيف يمكن لحلولنا أن تساعدك في التغلب على عقبات إنتاج الجرافين عالي الجودة.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- فرن تفحيم بالغرافيت الفراغي IGBT فرن تجريبي للتفحيم

- مناخل ومكائن اختبار معملية

يسأل الناس أيضًا

- ما هي الوظيفة المحددة للسلك المعدني في ترسيب البخار الكيميائي بالترشيش الساخن (HF-CVD)؟ الأدوار الرئيسية في نمو الألماس

- كيف يتم إدخال المواد المتفاعلة إلى غرفة التفاعل أثناء عملية الترسيب الكيميائي للبخار؟ إتقان أنظمة توصيل المواد الأولية

- كيف تعمل معدات PACVD على تحسين طلاءات DLC؟ افتح الاحتكاك المنخفض ومقاومة الحرارة العالية

- ما هو الترسيب الكيميائي للبخار بالفتيل الساخن للماس؟ دليل لطلاء الماس الاصطناعي

- ما هو دور نظام HF-CVD في تحضير أقطاب BDD؟ حلول قابلة للتطوير لإنتاج الألماس المخدر بالبورون