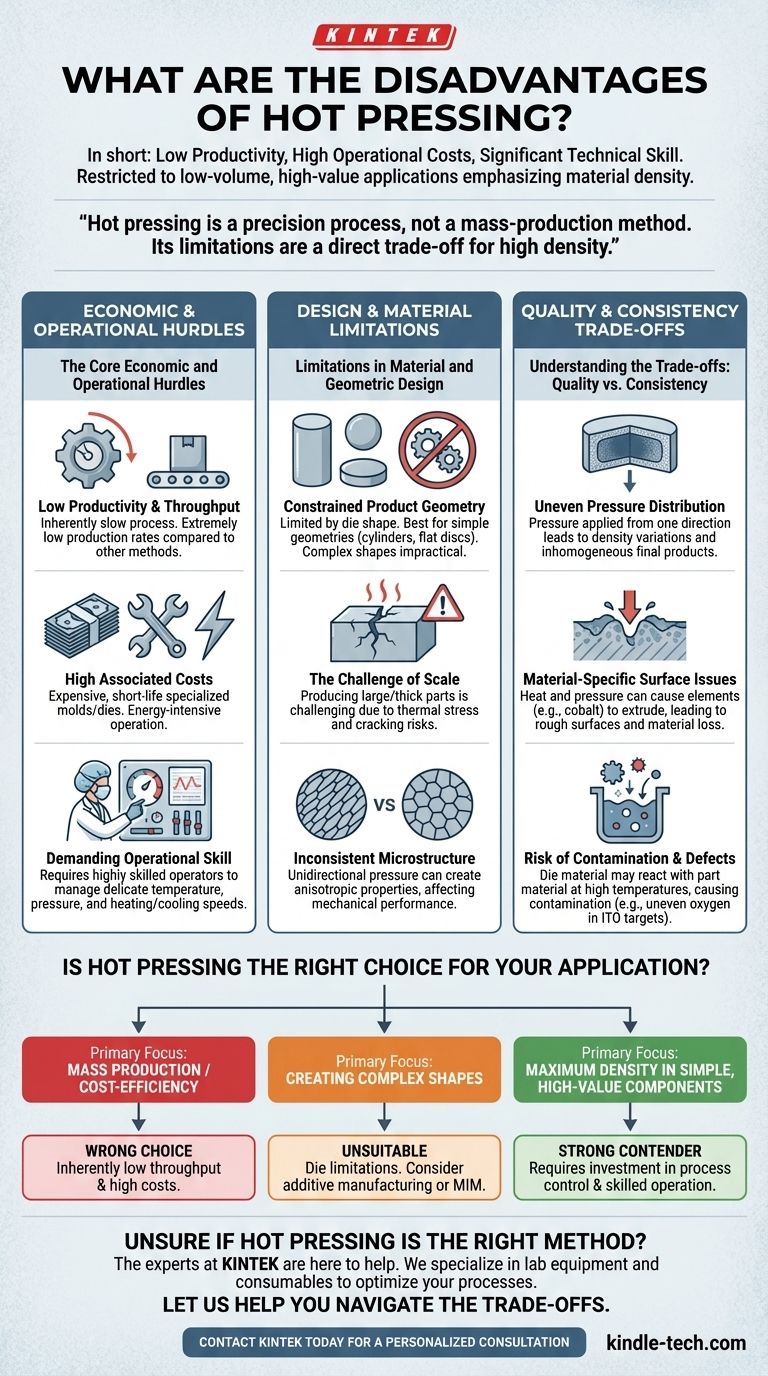

باختصار، تتمثل العيوب الأساسية للكبس الحراري في انخفاض إنتاجيته، وارتفاع تكاليف التشغيل، والمهارة التقنية الكبيرة المطلوبة لتحقيق نتائج متسقة. تقيد هذه العوامل استخدامه بشكل عام للتطبيقات منخفضة الحجم وعالية القيمة حيث يكون كثافة المادة هي الأولوية المطلقة.

الكبس الحراري هو في الأساس عملية دقيقة، وليس طريقة إنتاج ضخم. وتعد حدوده مقايضة مباشرة لقدرته على إنتاج مواد عالية الكثافة، مما يعني أن العملية محددة بالتكاليف المرتفعة، والإنتاجية المنخفضة، والتعقيد التشغيلي المتطلب.

العقبات الاقتصادية والتشغيلية الأساسية

تتعلق العيوب الأكثر وضوحًا للكبس الحراري بسرعته وتكلفته والخبرة البشرية المطلوبة لتشغيله بفعالية. غالبًا ما تجعل هذه العوامل العملية غير قابلة للتطبيق في العديد من سيناريوهات التصنيع.

انخفاض الإنتاجية والمخرجات

طبيعة العملية، التي تتضمن تسخين وضغط جزء واحد أو دفعة صغيرة جدًا بعناية داخل قالب، تجعلها بطيئة بطبيعتها. وهذا يؤدي إلى معدلات إنتاج منخفضة للغاية مقارنة بطرق التلبيد أو التصنيع الأخرى.

التكاليف المرتبطة المرتفعة

تتراكم التكاليف من مصادر متعددة. القوالب والاسطمبات المتخصصة باهظة الثمن في التصنيع وعمرها قصير بسبب الحرارة والضغط الشديدين. علاوة على ذلك، يمكن أن تكون العملية كثيفة الاستهلاك للطاقة.

المهارة التشغيلية المتطلبة

الكبس الحراري ليس عملية "اضبط وانسَ". يتطلب مشغلين ذوي مهارات عالية لإدارة التفاعل الدقيق بين درجة الحرارة والضغط وسرعات التسخين/التبريد. يمكن أن يؤدي سوء التحكم في هذه المتغيرات بسهولة إلى عيوب في المنتج أو فشل كامل.

قيود في تصميم المواد والهندسة

إلى جانب العوامل الاقتصادية، يفرض الكبس الحراري قيودًا مادية وهندسية كبيرة تحد من تطبيقه.

هندسة المنتج المقيدة

تقتصر العملية على شكل القالب. وهي الأنسب لإنتاج أشكال هندسية بسيطة، مثل الأسطوانات أو الأقراص المسطحة. غالبًا ما يكون إنشاء أشكال معقدة وغير متماثلة غير عملي أو مستحيل.

تحدي الحجم

على الرغم من أن العملية يمكن أن تنتج أجزاء ذات قطر كبير، إلا أن إنتاج مكونات كبيرة أو سميكة يمثل تحديًا. يمكن أن يتسبب الإجهاد الحراري أثناء دورات التسخين والتبريد بسهولة في تشقق الكتل الكبيرة، مما يتطلب معدات مستقرة وموحدة بشكل استثنائي.

بنية مجهرية وخصائص غير متسقة

يمكن للضغط أحادي الاتجاه المطبق أثناء الكبس الحراري أن يخلق بنية مجهرية متباينة الخواص (Anisotropic microstructure). وهذا يعني أن الخصائص الميكانيكية للمادة، مثل القوة، قد تختلف في اتجاه ما مقارنة باتجاه آخر، وهو أمر غير مقبول للعديد من التطبيقات عالية الأداء.

فهم المفاضلات: الجودة مقابل الاتساق

المقايضة الأساسية في الكبس الحراري هي تحقيق كثافة عالية على حساب التجانس. القوى التي تخلق الكثافة يمكن أن تسبب أيضًا تناقضات وعيوبًا.

توزيع غير متساوٍ للضغط

يتم تطبيق الضغط عادةً من اتجاه واحد، مما قد يؤدي إلى تباينات في الكثافة داخل الجزء. ستكون المناطق الموجودة مباشرة تحت المكبس أكثر كثافة من تلك القريبة من الحواف، مما يؤدي إلى منتج نهائي غير متجانس.

مشاكل السطح الخاصة بالمواد

يمكن أن يتسبب الجمع بين الحرارة والضغط في "طرد" عناصر معينة داخل السبيكة. على سبيل المثال، يمكن بثق الكوبالت من سطح بعض المنتجات، مما يؤدي إلى فقدان المادة وينتج عنه سطح خشن يصعب معالجته لاحقًا.

خطر التلوث والعيوب

في درجات الحرارة العالية، يمكن أن يتفاعل مادة القالب أحيانًا مع مادة الجزء، مما يؤدي إلى التلوث. بالنسبة للمواد الحساسة مثل أهداف ITO، يمكن أن تخلق هذه العملية أيضًا توزيعًا غير متساوٍ لمحتوى الأكسجين، مما يؤثر بشكل مباشر على أداء المنتج النهائي.

هل الكبس الحراري هو الخيار الصحيح لتطبيقك؟

يتطلب اختيار هذه الطريقة فهمًا واضحًا للهدف الأساسي لمشروعك. يعتمد القرار على ما إذا كنت تعطي الأولوية للكثافة والأداء على التكلفة والسرعة والتعقيد الهندسي.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم أو الكفاءة من حيث التكلفة: فمن شبه المؤكد أن الكبس الحراري هو الخيار الخاطئ بسبب إنتاجيته المنخفضة بطبيعته وتكاليف تشغيله المرتفعة.

- إذا كان تركيزك الأساسي هو إنشاء أشكال معقدة: فإن قيود القالب تجعل الكبس الحراري غير مناسب؛ فكر في طرق مثل التصنيع الإضافي أو قولبة حقن المعادن.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة في مكون بسيط وعالي القيمة: فإن الكبس الحراري منافس قوي، شريطة أن تكون مستعدًا للاستثمار في التحكم في العملية والتشغيل الماهر المطلوب لإدارة تحدياته الكامنة.

في نهاية المطاف، يعد فهم هذه القيود هو المفتاح للاستفادة من الكبس الحراري لغرضه المقصود: إنشاء مواد متخصصة عالية الكثافة حيث تتفوق الدقة على الإنتاجية.

جدول ملخص:

| فئة العيب | التحديات الرئيسية |

|---|---|

| الاقتصادية والتشغيلية | انخفاض الإنتاجية والمخرجات، ارتفاع تكاليف المعدات والطاقة، يتطلب مشغلين ذوي مهارات عالية |

| التصميم والمادة | مقتصر على الأشكال الهندسية البسيطة (مثل الأقراص)، خطر الخصائص المتباينة الخواص، تحدي التوسع للأجزاء الكبيرة |

| الجودة والاتساق | توزيع غير متساوٍ للضغط، احتمال حدوث عيوب سطحية وتلوث، خطر البنية المجهرية غير المتسقة |

غير متأكد مما إذا كان الكبس الحراري هو الطريقة المناسبة لموادك؟ خبراء KINTEK موجودون للمساعدة. نحن متخصصون في معدات المختبرات والمواد الاستهلاكية، ونوفر الأدوات الدقيقة والمشورة الخبيرة التي تحتاجها لتحسين عملياتك. دعنا نساعدك في التنقل بين المفاضلات بين الكثافة والتكلفة والتعقيد لتحقيق أهدافك المحددة.

اتصل بـ KINTEL اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- مكبس حراري أوتوماتيكي بالشفط بشاشة تعمل باللمس

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- آلة الضغط الهيدروليكي الأوتوماتيكية المسخنة بألواح مسخنة للمختبر الصحافة الساخنة 25 طن 30 طن 50 طن

يسأل الناس أيضًا

- ما هي الظروف التي يوفرها فرن الضغط الساخن الفراغي لمركبات النحاس-MoS2-Mo؟ تحقيق أقصى كثافة

- لماذا يعتبر التحكم الدقيق في درجة الحرارة ضروريًا للضغط الساخن الفراغي لـ SiC/Cu؟ إتقان طور Cu9Si البيني

- ما هي مزايا استخدام فرن التلبيد بالضغط الساخن الفراغي؟ تحقيق كثافة 99.1% في مركبات CuW30

- ما هي مزايا استخدام مكبس التفريغ الساخن لـ CuCr50؟ تحقيق كثافة ونقاء فائقين في إنتاج السبائك

- لماذا يعتبر التفريغ ضروريًا لتلبيد المركبات المعدنية السيراميكية؟ تحقيق نتائج نقية وعالية الكثافة