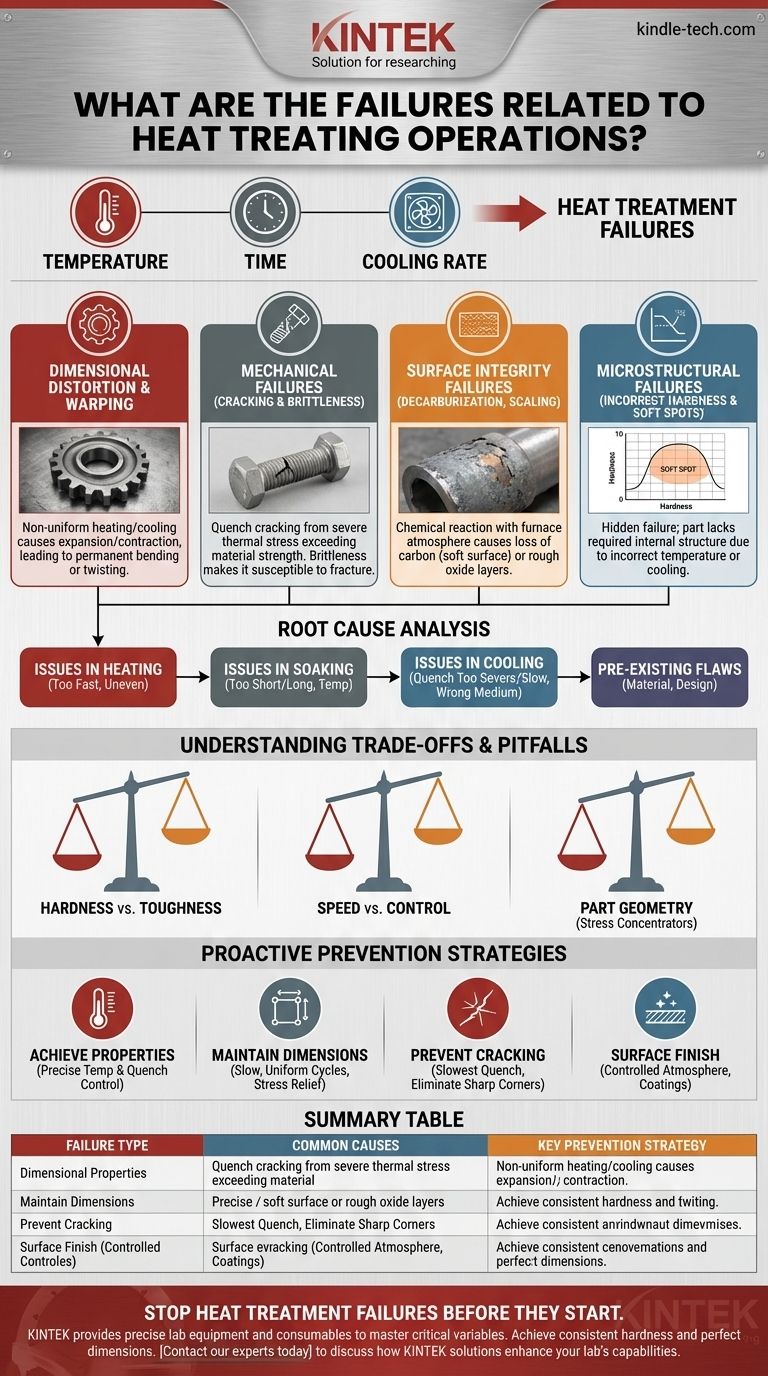

أكثر الإخفاقات شيوعًا في المعالجة الحرارية هي التشوه الأبعاد، والتشقق السطحي، والصلابة غير الصحيحة، وتدهور السطح. تنشأ هذه المشاكل دائمًا تقريبًا من فقدان السيطرة على ثلاث متغيرات حرجة: درجة الحرارة، والوقت، ومعدل التبريد.

إخفاقات المعالجة الحرارية ليست أحداثًا عشوائية. إنها نتائج يمكن التنبؤ بها ناتجة عن عدم تطابق بين معلمات العملية المختارة، وخصائص المادة، والتصميم المادي للقطعة. يعد فهم السبب الجذري هو المفتاح للوقاية.

تشريح إخفاقات المعالجة الحرارية

يمكن تصنيف الإخفاقات على نطاق واسع إلى أربعة أنواع رئيسية. يشير كل نوع إلى مشكلة مختلفة في العملية أو المادة أو التصميم.

الإخفاقات الأبعاد والشكلية (التشوه والالتواء)

التشوه هو تغيير في حجم أو شكل قطعة مقارنة بأبعادها الأصلية. يحدث هذا بسبب التسخين أو التبريد غير المتجانس.

عندما يتم تسخين الفولاذ وتبريده، فإنه يتمدد وينكمش. إذا سخنت أو بردت أجزاء من المكون بشكل أسرع من الأجزاء الأخرى، فإن تغيرات الحجم هذه تخلق إجهادات داخلية يمكن أن تثني القطعة أو تلويها أو تشوهها بشكل دائم.

الإخفاقات الميكانيكية (التشقق والهشاشة)

التشقق هو الإخفاق الأكثر كارثية. تشقق التبريد السريع (Quench cracking) هو الشكل الأكثر شيوعًا، ويحدث عندما يتجاوز الإجهاد الحراري الناتج عن التبريد السريع قوة المادة.

هذا شائع بشكل خاص في الفولاذ ذي القابلية العالية للتصلب أو الأجزاء ذات الأشكال الهندسية المعقدة. الهشاشة، على الرغم من أنها أقل وضوحًا، إلا أنها خطيرة بنفس القدر وتحدث عندما تحقق قطعة ما صلابة عالية ولكنها تفتقر إلى المتانة، مما يجعلها عرضة للكسر تحت الصدمة.

إخفاقات سلامة السطح (نزع الكربنة، والتقشر، والتنقيط)

تتعلق هذه الإخفاقات بالتفاعل الكيميائي بين القطعة الساخنة وغلاف الفرن.

نزع الكربنة (Decarburization) هو فقدان الكربون من السطح، مما يؤدي إلى طبقة خارجية ناعمة ذات مقاومة ضعيفة للتآكل وقوة تعب ضعيفة. التقشر (Scaling)، أو الأكسدة، يشكل طبقة خشنة ومتقشرة على السطح يمكن أن تتداخل مع الأبعاد النهائية والأداء.

إخفاقات البنية المجهرية والخصائص (الصلابة غير الصحيحة والبقع اللينة)

هذا فشل خفي ولكنه حاسم. قد تبدو القطعة مثالية، لكنها تفتقر إلى البنية الداخلية والخصائص الميكانيكية المطلوبة.

قد يتجلى هذا في شكل بقع لينة (مناطق فشلت في التصلب)، أو قد تكون القطعة بأكملها ناعمة جدًا أو صلبة جدًا. إنه نتيجة مباشرة للفشل في الوصول إلى درجة الحرارة الصحيحة أو تبريد القطعة ببطء شديد لتكوين البنية المجهرية المرغوبة، مثل المارتنسيت.

تحليل السبب الجذري: تتبع مصدر الإخفاق

يتطلب تحديد السبب النظر إلى العملية بأكملها، وليس فقط خطوة التبريد النهائية.

مشاكل التسخين

تسخين قطعة بسرعة كبيرة هو سبب رئيسي للتشوه. يسخن السطح ويتمدد بشكل أسرع بكثير من اللب، مما يؤدي إلى تراكم الإجهادات الداخلية قبل أن تصل القطعة حتى إلى درجة الحرارة المستهدفة.

مشاكل التخمير (الاحتفاظ)

تعتبر مرحلة "التخمير"، حيث يتم الاحتفاظ بالقطعة عند درجة الحرارة، أمرًا بالغ الأهمية للتحول المعدني. إذا كان الوقت قصيرًا جدًا، يكون التحول غير مكتمل، مما يؤدي إلى بقع لينة. إذا كان طويلًا جدًا، يمكن أن تنمو الحبيبات بشكل كبير، مما يقلل من المتانة.

مشاكل التبريد (التخميد)

مرحلة التبريد هي المكان الذي تحدث فيه معظم إخفاقات التشقق. التخميد الشديد (سريع جدًا) بالنسبة للمادة أو الشكل الهندسي سيسبب إجهادًا حراريًا هائلاً. على العكس من ذلك، فإن التخميد البطيء جدًا سيفشل في تحقيق الصلابة اللازمة.

يعد اختيار وسط التخميد - الماء أو الزيت أو البوليمر أو الهواء - أحد أهم القرارات في العملية برمتها.

عيوب المادة والتصميم الموجودة مسبقًا

في كثير من الأحيان، تُلام عملية المعالجة الحرارية على الإخفاقات التي بدأت في وقت سابق بكثير. يمكن أن يؤدي الفولاذ ذو الجودة الرديئة الذي يحتوي على شوائب، أو الإجهادات المتبقية من التشغيل الآلي الثقيل، أو سوء تصميم القطعة إلى الفشل.

فهم المفاضلات والمزالق الشائعة

تحقيق نتائج مثالية يتطلب موازنة العوامل المتنافسة. يعد فهم هذه المفاضلات أمرًا ضروريًا للنجاح.

الصلابة مقابل المتانة

المفاضلة الأساسية في المعالجة الحرارية هي أنه مع زيادة الصلابة، تقل المتانة (والليونة) بشكل عام. الدفع لتحقيق أقصى قدر من الصلابة يزيد غالبًا من خطر الهشاشة والتشقق. الهدف دائمًا هو إيجاد التوازن الأمثل للتطبيق.

السرعة مقابل التحكم

محاولة تسريع دورة المعالجة الحرارية عن طريق التسخين أو التبريد بسرعة كبيرة هو اقتصاد زائف. إنه أحد الأسباب الرئيسية للتشوه وتشقق التخميد. العملية الناجحة تعطي الأولوية للتوحيد والتحكم على السرعة الخام.

تجاهل شكل القطعة

التصميم عامل حاسم وغالبًا ما يتم تجاهله. الزوايا الداخلية الحادة، والثقوب المثقوبة بالقرب من الحواف، والتغيرات المفاجئة من الأقسام السميكة إلى الرقيقة هي مراكز تركيز الإجهاد. تبرد هذه المناطق بمعدلات مختلفة وتصبح مواقع أساسية لتشكل الشقوق أثناء التخميد.

نهج استباقي لمنع الإخفاقات

من خلال فهم المبادئ الكامنة وراء الإخفاقات، يمكنك تصميم عملية معالجة حرارية قوية وقابلة للتكرار.

- إذا كان تركيزك الأساسي هو تحقيق خصائص ميكانيكية محددة (مثل الصلابة): يجب أن يكون تحكمك في درجة حرارة التخمير ومعدل التخميد دقيقًا للغاية.

- إذا كان تركيزك الأساسي هو الحفاظ على الدقة الأبعاد: إعطاء الأولوية لدورات التسخين والتبريد البطيئة والموحدة، والنظر في إضافة خطوات تخفيف الإجهاد قبل وبعد العملية الرئيسية.

- إذا كان تركيزك الأساسي هو منع التشقق: اختر أبطأ تخميد ممكن لا يزال يحقق الصلابة المطلوبة، واعمل مع المصممين لإزالة الزوايا الداخلية الحادة من القطعة.

- إذا كان تركيزك الأساسي هو إنهاء السطح: يجب عليك استخدام جو فرن متحكم فيه أو طلاء واقٍ لمنع نزع الكربنة والأكسدة.

إتقان هذه المتغيرات يحول المعالجة الحرارية من مصدر خطر إلى أداة قوية لإنشاء مكونات عالية الأداء.

جدول ملخص:

| نوع الإخفاق | الأسباب الشائعة | استراتيجية الوقاية الرئيسية |

|---|---|---|

| التشوه الأبعاد | التسخين/التبريد غير المتجانس | إعطاء الأولوية لدورات التسخين والتبريد البطيئة والموحدة |

| التشقق والهشاشة | التخميد الشديد، عيوب المواد | استخدام وسط تخميد أبطأ؛ إزالة مراكز تركيز الإجهاد في التصميم |

| نزع كربنة السطح | جو فرن غير متحكم فيه | استخدام جو واقٍ أو طلاءات أثناء التسخين |

| الصلابة غير الصحيحة/البقع اللينة | درجة حرارة غير دقيقة أو وقت تخمير | ضمان التحكم الدقيق في درجة الحرارة والتحول الكامل |

أوقف إخفاقات المعالجة الحرارية قبل أن تبدأ

لا تدع الإخفاقات غير المتوقعة مثل التشوه أو التشقق أو البقع اللينة تعرض مكوناتك للخطر وتؤثر على أرباحك. غالبًا ما يكمن السبب الجذري في عدم تطابق بين عمليتك وموادك.

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة التي تحتاجها لإتقان المتغيرات الحرجة لدرجة الحرارة والجو والتبريد. سواء كنت بحاجة إلى فرن موثوق به مع تحكم دقيق في درجة الحرارة، أو وسائط التخميد المناسبة، أو مشورة الخبراء، فنحن شريكك في تطوير عملية معالجة حرارية قوية وقابلة للتكرار.

حقق صلابة متسقة وأبعادًا مثالية وسلامة سطح فائقة. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول KINTEK تعزيز قدرات مختبرك وضمان نجاح المعالجة الحرارية لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي تطبيقات الموليبدينوم؟ من الأفران عالية الحرارة إلى مواد التشحيم الفضائية

- ما هي درجة الحرارة التي يمكن أن يتحملها الجرافيت؟ إطلاق العنان لإمكاناته الحرارية القصوى

- ما هي عوامل الخطر المرتبطة بأمراض القلب والأوعية الدموية؟ تحكم في صحة قلبك اليوم

- ما هي الأنواع الثلاثة للجرافيت؟ دليل الجرافيت الطبيعي والاصطناعي للاستخدام الصناعي

- ما هي تقنية الرش (Sputtering)؟ دليل لترسيب الأغشية الرقيقة بدقة

- لماذا تعتبر المصائد الباردة معدات مساعدة أساسية في أبحاث الانحلال الحراري للبلاستيك على نطاق المختبر؟ | KINTEK

- هل الوقود الحيوي أرخص في الإنتاج من الوقود الأحفوري؟ شرح التكلفة الحقيقية للطاقة الخضراء

- ما هو دور جهاز التحريك أو التجانس المخبري في المعالجة المسبقة للورق المستعمل؟ زيادة إنتاج التخمير