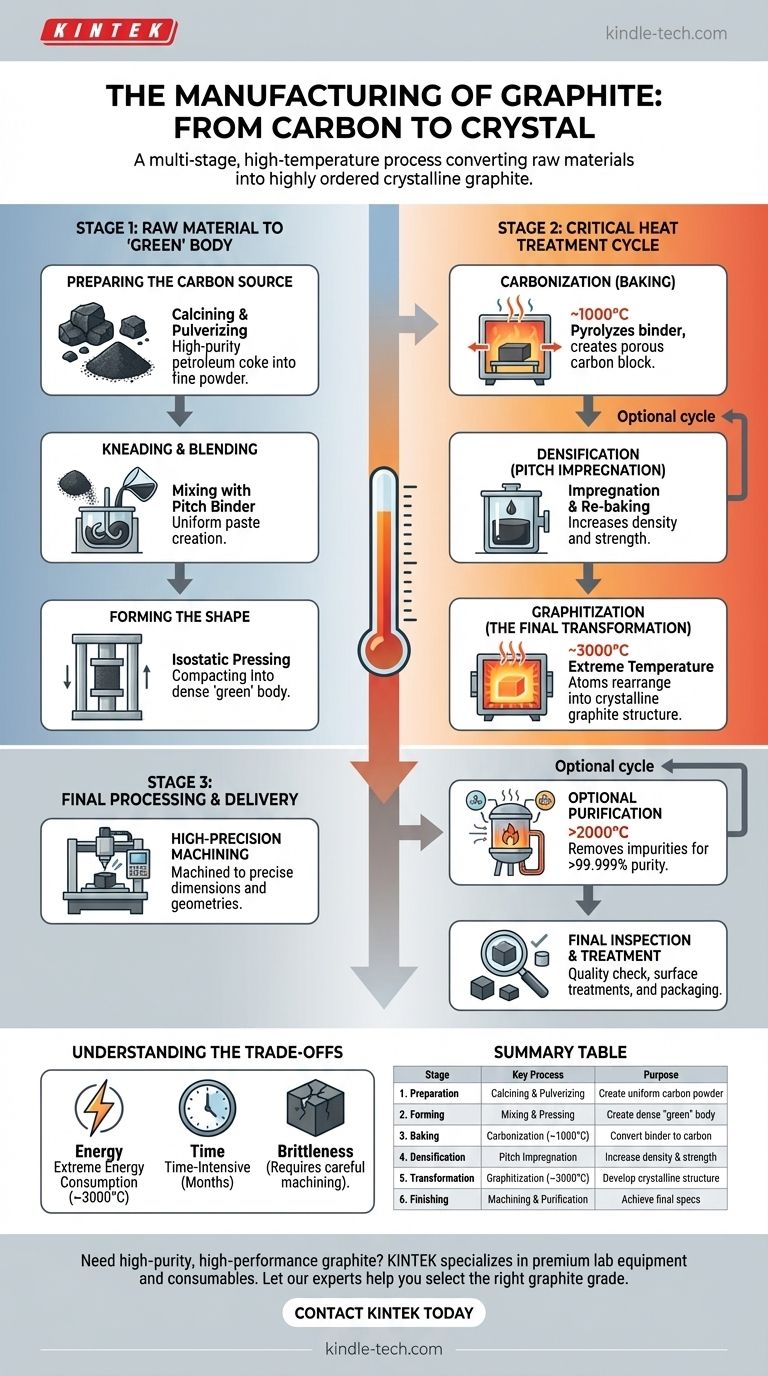

يعد تصنيع الجرافيت الاصطناعي عملية متعددة المراحل وذات درجة حرارة عالية مصممة لتحويل مواد الكربون الخام إلى منتج نهائي عالي الترتيب وبلوري. تتضمن المراحل الأساسية إعداد مصدر كربون مثل فحم الكوك البترولي، وخلطه بمادة رابطة، وتشكيله في كتلة، ثم تعريضه لمعالجة حرارية من جزأين: كربنة بدرجة حرارة منخفضة (خبز) تليها جرافيتية بدرجة حرارة عالية للغاية حوالي 3000 درجة مئوية. هذه المعالجة الحرارية النهائية هي التي تطور خصائص الجرافيت المميزة.

إن إنتاج الجرافيت ليس مجرد تصنيع بسيط؛ بل هو تحول متحكم فيه على المستوى الذري. تم تصميم العملية بأكملها لتحويل الكربون غير المنتظم وغير المتبلور إلى التركيب البلوري المنظم بدقة الذي يمنح الجرافيت موصليته الحرارية والكهربائية الاستثنائية.

من المواد الخام إلى "الجسم الأخضر" المشكل

تركز المراحل الأولية على إنشاء كتلة كثيفة وموحدة من مادة الكربون، تُعرف باسم "الجسم الأخضر"، تكون جاهزة للمعالجة الحرارية.

إعداد مصدر الكربون

المادة الخام الأساسية هي عادة فحم الكوك البترولي عالي النقاء. يتم أولاً تكليس هذا الكوك (تسخينه) لإزالة المركبات المتطايرة ثم طحنه إلى مسحوق ناعم، أو "دقيق". حجم جسيمات هذا المسحوق حاسم لأنه يؤثر على كثافة وهيكل حبيبات المنتج النهائي.

العجن والخلط

يتم بعد ذلك خلط مسحوق الكربون مع مادة رابطة، عادةً قطران الفحم. يتم تسخين هذا الخليط وعجنه للحصول على قوام موحد يشبه المعجون. تضمن جودة خطوة الخلط هذه توزيع المادة الرابطة بالتساوي، وهو أمر ضروري لإنشاء منتج نهائي قوي ومتجانس.

تشكيل الشكل

الطريقة الأكثر شيوعًا لتشكيل الجرافيت عالي الكثافة هي الضغط المتوازن. يتم وضع خليط الكربون والقطران في قالب مرن وتعريضه لضغط عالٍ جدًا وموحد من جميع الجوانب. يؤدي ذلك إلى ضغط المادة في كتلة صلبة كثيفة، والتي يشار إليها باسم "المصنوعة الخضراء".

دورة المعالجة الحرارية الحرجة

هذا هو جوهر عملية التصنيع، حيث يتم تحويل المادة كيميائيًا وهيكليًا من كتلة كربون بسيطة إلى جرافيت بلوري.

الكربنة (الخبز)

يتم تسخين الجسم الأخضر ببطء في فرن خالٍ من الأكسجين إلى حوالي 1000 درجة مئوية. تعمل عملية الخبز هذه على تحويل المادة الرابطة القطرانية حرارياً، وتحويلها إلى كربون صلب وطرد الغازات المتطايرة. والنتيجة هي كتلة كربون صلبة، هشة، ومسامية ذات شكل ثابت.

التكثيف (تشريب القطران)

لزيادة الكثافة والقوة، قد تخضع كتلة الكربون المسامية لدورة تشريب القطران. توضع في غرفة مفرغة، ثم تملأ بالقطران السائل لملء المسام الداخلية. ثم يتم إعادة خبز الكتلة (إعادة الكربنة) لتحويل القطران الجديد إلى كربون. يمكن تكرار هذه الدورة عدة مرات لتحقيق كثافات أعلى.

الجرافيتية (التحول النهائي)

هذه هي الخطوة الأكثر أهمية واستهلاكًا للطاقة. يتم تسخين الكتلة الكربونية في فرن كهربائي متخصص لدرجات حرارة تقترب من 3000 درجة مئوية. عند درجة الحرارة القصوى هذه، تعيد ذرات الكربون غير المنتظمة ترتيب نفسها لتشكل التركيب البلوري السداسي الطبقات والمنظم للجرافيت. هذا هو ما يطلق الموصلية الحرارية والكهربائية العالية للمادة.

فهم المقايضات

تأتي الخصائص الفريدة للجرافيت الاصطناعي مع تحديات وتكاليف تصنيع متأصلة من المهم التعرف عليها.

استهلاك الطاقة الهائل

تتطلب خطوة الجرافيتية طاقة كهربائية هائلة للحفاظ على درجات حرارة تقترب من 3000 درجة مئوية. وهذا يجعلها أكبر محرك للتكلفة في عملية التصنيع وعاملاً مهمًا في السعر النهائي للمادة.

عملية تستغرق وقتًا طويلاً

هذه ليست عملية سريعة. يجب أن تتم دورات التسخين والتبريد لكل من الكربنة والجرافيتية ببطء شديد لمنع الصدمة الحرارية والتشقق. يمكن أن يستغرق الجدول الزمني للتصنيع بأكمله، من المواد الخام إلى الكتلة النهائية، عدة أشهر.

التقصف والتشغيل الآلي

بينما يكون الجرافيت قويًا تحت الضغط، إلا أنه مادة هشة. يتطلب تشغيله آليًا إلى أجزاء نهائية معقدة معدات CNC متخصصة، ومعالجة دقيقة، والتحكم في الغبار لمنع التكسر والتشقق والتلوث.

المعالجة النهائية والتسليم

بمجرد أن تبرد كتلة الجرافيت، تخضع لخطوات نهائية لتلبية متطلبات العميل.

التشغيل الآلي عالي الدقة

يتم قطع كتل الجرافيت الكبيرة وتشغيلها آليًا إلى الأبعاد والأشكال الهندسية الدقيقة التي يحددها المستخدم النهائي. يمكن أن يتراوح هذا من الكتل البسيطة إلى المكونات المعقدة للغاية للصناعات مثل الفضاء أو تصنيع أشباه الموصلات.

التنقية الاختيارية

للتطبيقات التي تتطلب نقاءً شديدًا، مثل نمو بلورات أشباه الموصلات، يخضع الجرافيت المشغل آليًا لعملية تنقية نهائية عالية الحرارة. تُستخدم غازات الهالوجين عند أكثر من 2000 درجة مئوية للتفاعل مع الشوائب المعدنية المتبقية وإزالتها، مما يحقق نقاءً أكبر من 99.999%.

الفحص والمعالجة النهائية

يتم فحص جميع المكونات النهائية للتأكد من دقتها الأبعاد وسلامة المواد. وقد تتلقى أيضًا معالجات سطحية محددة لتعزيز الأداء قبل تعبئتها بعناية للشحن.

اتخاذ الخيار الصحيح لهدفك

يساعدك فهم عملية التصنيع على اختيار المادة المناسبة لاحتياجاتك.

- إذا كان تركيزك الأساسي على التطبيقات الحساسة للأداء (مثل أشباه الموصلات، EDM): أعط الأولوية للدرجات التي خضعت للتنقية والجرافيتية المتحكم فيها، حيث تتحكم هذه الخطوات مباشرة في الموصلية الكهربائية والنقاء.

- إذا كان تركيزك الأساسي على فعالية التكلفة للاستخدام الميكانيكي أو الحراري: قد تكون درجة أقل كثافة خضعت لعدد أقل من دورات التشريب كافية وأكثر اقتصادية.

- إذا كان تركيزك الأساسي على الأشكال الهندسية المعقدة: تواصل مع موردك مبكرًا بشأن قدرات التشغيل الآلي والتفاوتات، حيث أن هشاشة الجرافيت تجعل هذا اعتبارًا حاسمًا في التصنيع.

من خلال فهم هذه المراحل، يمكنك تحديد درجة الجرافيت الدقيقة التي تحتاجها بشكل أفضل، مما يضمن الأداء الأمثل وفعالية التكلفة لتطبيقك.

جدول ملخص:

| المرحلة | العملية الرئيسية | الغرض |

|---|---|---|

| 1. التحضير | تكليس وطحن فحم الكوك البترولي | إنشاء مسحوق كربون موحد |

| 2. التشكيل | الخلط مع مادة رابطة قطرانية والضغط المتوازن | إنشاء "جسم أخضر" كثيف |

| 3. الخبز | الكربنة (~1000 درجة مئوية) | تحويل المادة الرابطة إلى كربون صلب |

| 4. التكثيف | تشريب القطران وإعادة الخبز (اختياري) | زيادة الكثافة والقوة |

| 5. التحول | الجرافيتية (~3000 درجة مئوية) | تطوير التركيب البلوري |

| 6. التشطيب | التشغيل الآلي الدقيق والتنقية | تحقيق الأبعاد والنقاء النهائيين |

هل تحتاج إلى مكونات جرافيت عالية النقاء وعالية الأداء لمختبرك أو عملية الإنتاج الخاصة بك؟

يتطلب التصنيع المعقد للجرافيت خبرة لضمان أن المادة النهائية تلبي مواصفاتك الدقيقة لإدارة الحرارة، الموصلية الكهربائية، أو السلامة الهيكلية.

تتخصص KINTEK في توفير معدات ومواد استهلاكية مختبرية متميزة، بما في ذلك منتجات الجرافيت عالية الجودة. نحن ندرك الدور الحاسم الذي تلعبه خصائص المواد في نجاح تطبيقك. دع خبرائنا يساعدونك في اختيار درجة الجرافيت المناسبة لتحقيق الأداء الأمثل وفعالية التكلفة.

اتصل بـ KINTEK اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لحلولنا أن تعزز عملياتك.

دليل مرئي

المنتجات ذات الصلة

- فرن تفحيم بالغرافيت الفراغي IGBT فرن تجريبي للتفحيم

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن تفحيم الخزف السني بالشفط

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هي مزايا مطياف الامتصاص الذري بفرن الجرافيت (GFAAS)؟ تحقيق حساسية لا مثيل لها لتحليل العناصر النزرة

- ما هو فرن الكربنة؟ تحويل الكتلة الحيوية المهدرة إلى فحم عالي القيمة بكفاءة

- ما هي فوائد فرن الجرافيت؟ تحقيق معالجة سريعة وموحدة بدرجات حرارة عالية

- ما هو فرن الجرافيت المستخدم؟ تحقيق حرارة قصوى تصل إلى 3000 درجة مئوية في بيئة محكمة

- لماذا الفرن الجرافيتي أكثر حساسية من اللهب؟ كشف الكشف فائق التتبع لمختبرك

- ماذا يفعل فرن الجرافيت؟ تحقيق درجات حرارة قصوى وتحليل فائق الحساسية

- ما هي مزايا الجرافيت؟ إطلاق العنان لأداء فائق في العمليات ذات درجات الحرارة العالية

- ما هو الغرض من الكربنة؟ تحويل المواد العضوية إلى منتجات كربونية قيمة