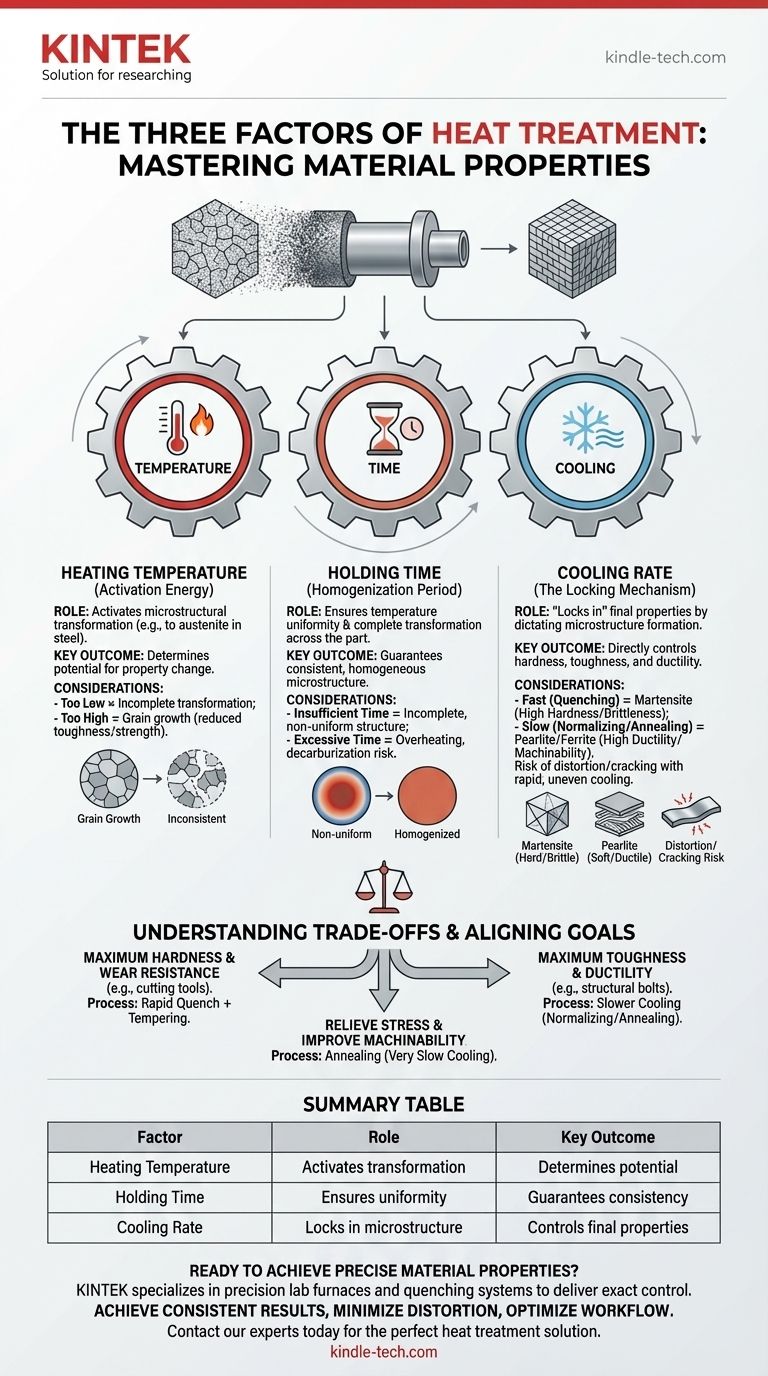

باختصار، العوامل الأساسية الثلاثة التي تحكم أي عملية معالجة حرارية هي درجة حرارة التسخين، ووقت التثبيت عند تلك الدرجة، ومعدل التبريد. هذه المتغيرات الثلاثة هي الروافع التي تستخدمها لتغيير التركيب الداخلي للمادة عن قصد، وبالتالي، خصائصها الميكانيكية مثل الصلابة والمتانة والليونة.

المبدأ الأساسي للمعالجة الحرارية لا يقتصر فقط على تسخين وتبريد المعدن. بل يتعلق باستخدام درجة الحرارة والوقت وسرعة التبريد كأدوات دقيقة للتحكم في التركيب البلوري المجهري للمادة، والذي يحدد بشكل مباشر أداءها النهائي في العالم الحقيقي.

دور كل عامل في تحويل المعدن

يتطلب فهم المعالجة الحرارية رؤية هذه العوامل الثلاثة كنظام مترابط. تغيير متغير واحد يؤثر بشكل مباشر على دور وتأثير المتغيرات الأخرى.

العامل 1: درجة حرارة التسخين (طاقة التنشيط)

تعتبر درجة الحرارة التي يتم تسخين المادة إليها عاملاً بالغ الأهمية. فهي توفر الطاقة الحرارية اللازمة لحدوث تغييرات تحويلية في التركيب البلوري للمادة (بنيتها المجهرية).

بالنسبة للصلب، يعني هذا عادةً التسخين فوق نقطة تحول حرجة لتكوين بنية تسمى الأوستنيت. إذا كانت درجة الحرارة منخفضة جدًا، فلن يكتمل هذا التحول الأساسي، وستكون الخصائص النهائية غير متسقة.

على العكس من ذلك، يمكن أن يؤدي التسخين إلى درجة حرارة عالية بشكل مفرط إلى حالة غير مرغوب فيها ودائمة تسمى نمو الحبيبات. يؤدي هذا إلى بلورات داخلية أكبر، مما قد يقلل من متانة المادة وقوتها بعد التبريد.

العامل 2: وقت التثبيت (فترة التجانس)

بمجرد وصول المادة إلى درجة الحرارة المستهدفة، يجب تثبيتها هناك لفترة محددة. يشار إلى هذا غالبًا باسم وقت النقع.

الغرض الأساسي من التثبيت هو ضمان أمرين: تجانس درجة الحرارة واكتمال التحول. يجب أن يصل الحجم الكامل للجزء، من السطح إلى اللب، إلى درجة الحرارة المستهدفة. تتطلب المقاطع الأكثر سمكًا بطبيعة الحال أوقات تثبيت أطول.

تمنح هذه الفترة أيضًا البنية الداخلية وقتًا كافيًا للتحول بالكامل. على سبيل المثال، في الفولاذ، يسمح هذا لذرات الكربون بالذوبان بالتساوي في بنية الأوستنيت، تمامًا مثل السماح للسكر بالذوبان بالكامل في الماء قبل تبريده. يؤدي وقت التثبيت غير الكافي إلى بنية مجهرية غير مكتملة وغير متجانسة.

العامل 3: معدل التبريد (آلية التثبيت)

المعدل الذي يتم به تبريد المادة من درجة حرارة التثبيت هو ما "يثبت" الخصائص النهائية المرغوبة. تحدد سرعة التبريد الهياكل البلورية الجديدة التي يمكن أن تتشكل عندما تعيد ذرات المادة ترتيبها.

معدل التبريد السريع جدًا، المعروف باسم التخميد (على سبيل المثال، في الماء أو الزيت)، هو عملية عنيفة. يحبس الذرات في بنية عالية الإجهاد، صلبة وهشة تسمى المارتنسيت. هذه هي الطريقة التي تحقق بها أقصى قدر من الصلابة.

معدل التبريد البطيء، مثل ترك الجزء يبرد في الهواء الساكن (التطبيع) أو داخل الفرن (التخمير)، يمنح الذرات وقتًا كافيًا لإعادة ترتيبها في هياكل ناعمة ولينة مثل البيرلايت والفريت. تخفف هذه العملية الإجهاد الداخلي وتزيد من قابلية التشغيل الآلي.

فهم المفاضلات

المعالجة الحرارية هي توازن. غالبًا ما يأتي التحسين لخاصية واحدة على حساب خاصية أخرى. يعد فهم هذه المقايضات أمرًا ضروريًا لتحقيق نتيجة ناجحة.

الصلابة مقابل الهشاشة

المفاضلة الأساسية هي بين الصلابة والهشاشة. قد يكون الجزء الفولاذي الذي يتم تبريده إلى أقصى صلابة له هشًا للغاية وقد يتشظى تحت الصدمة. لهذا السبب، يتم دائمًا تقريبًا إجراء عملية معالجة حرارية ثانوية تسمى التطبيع بعد التخميد لاستعادة بعض المتانة، وإن كان ذلك على حساب طفيف في الصلابة.

خطر التشوه والتشقق

التبريد السريع ليس موحدًا. يبرد سطح الجزء وينكمش بشكل أسرع من لبه، مما يخلق إجهادات داخلية هائلة. في الأجزاء ذات الأشكال المعقدة، أو الزوايا الحادة، أو السماكات المتغيرة، يمكن أن يتسبب هذا الإجهاد في التواء الجزء، أو تشويهه، أو حتى تشققه. يحدد هذا الخطر اختيار وسيط التخميد (الماء أكثر شدة من الزيت، وهو أكثر شدة من الهواء).

التسخين المفرط وإزالة الكربنة

قد يكون تجاوز درجة حرارة التسخين الصحيحة أو تثبيت الجزء لفترة طويلة ضارًا بنفس القدر مثل التبريد غير الصحيح. يسبب التسخين المفرط نموًا لا رجعة فيه للحبيبات، مما يضعف المادة. علاوة على ذلك، فإن التثبيت عند درجات حرارة عالية في جو غني بالأكسجين يمكن أن يسبب إزالة الكربنة، حيث تنتشر ذرات الكربون خارج السطح، تاركة "قشرة" خارجية ناعمة على الجزء الصلب.

مواءمة المعالجة الحرارية مع هدفك

يجب أن يكون اختيارك لدرجة الحرارة والوقت ومعدل التبريد مدفوعًا بالتطبيق المقصود للمكون.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة ومقاومة التآكل (مثل أدوات القطع، المحامل): سوف تستخدم عملية تنطوي على تخميد سريع من درجة حرارة الأوستنيت، متبوعًا بالتطبيع لتقليل الهشاشة.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة والليونة (مثل المسامير الهيكلية، مكونات الهيكل): سوف تستخدم عملية ذات معدل تبريد أبطأ، مثل التطبيع أو التخمير، لإنتاج بنية مجهرية أكثر دقة وأقل إجهادًا.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد الداخلي وتحسين قابلية التشغيل الآلي (مثل إعداد قطعة مصبوبة خام للتشغيل): سوف تستخدم عملية تخمير، والتي تتضمن تبريدًا بطيئًا جدًا في الفرن لإنتاج ألين حالة مادية وأكثر استقرارًا ممكنة.

في نهاية المطاف، إتقان المعالجة الحرارية يتعلق بالتلاعب المتعمد بهذه العوامل الثلاثة لهندسة خصائص المواد الدقيقة التي يتطلبها تطبيقك.

جدول ملخص:

| العامل | الدور في المعالجة الحرارية | النتيجة الرئيسية |

|---|---|---|

| درجة حرارة التسخين | تنشيط التحول البنيوي المجهري (مثل إلى الأوستنيت). | يحدد إمكانية تغيير الخصائص. |

| وقت التثبيت | ضمان تجانس درجة الحرارة والتحول الكامل. | يضمن بنية مجهرية متسقة ومتجانسة. |

| معدل التبريد | تثبيت البنية المجهرية النهائية (مثل المارتنسيت أو البيرلايت). | يتحكم بشكل مباشر في الصلابة والمتانة والليونة النهائية. |

هل أنت مستعد لتحقيق خصائص مواد دقيقة في مختبرك؟

يعد إتقان التفاعل بين درجة الحرارة والوقت والتبريد أمرًا ضروريًا لنجاح المعالجة الحرارية. سواء كنت بحاجة إلى تقوية أداة، أو زيادة متانة مكون، أو تخفيف الإجهاد، فإن امتلاك المعدات المناسبة أمر بالغ الأهمية.

تتخصص KINTEK في أفران المختبرات وأنظمة التخميد الدقيقة التي توفر التحكم الدقيق الذي تتطلبه عملياتك. تساعدك حلولنا على:

- تحقيق نتائج متسقة من خلال تجانس دقيق لدرجة الحرارة ومعدلات تبريد قابلة للبرمجة.

- تقليل التشوه والتشقق من خلال دورات حرارية خاضعة للرقابة.

- تحسين سير عملك من خلال معدات موثوقة مصممة لتلبية احتياجات المختبر.

دعنا نناقش تطبيقك المحدد. اتصل بخبرائنا اليوم للعثور على حل المعالجة الحرارية المثالي لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هي عيوب الترشيح بالطرد المركزي؟ التكاليف المرتفعة، والصيانة، ومخاطر تلف المنتج

- ما هو نوع الغاز المستخدم في عملية الرش المغناطيسي؟ حسّن ترسيب الأغشية الرقيقة لديك

- ما المقصود بترسيب الرذاذ المغنطروني؟ دليل لطلاء الأغشية الرقيقة عالية الأداء

- ما هو استخدام آلة الرش (Sputtering Machine)؟ تحقيق طلاءات دقيقة للرقائق الرقيقة للتصنيع عالي التقنية

- ما الذي يتحكم في نقطة الانصهار؟ التسلسل الهرمي للقوى من الروابط الأيونية إلى الجذب بين الجزيئات

- ما هي وظيفة شاكر مداري ثابت درجة الحرارة في التخليق الحيوي؟ تحسين جسيمات ثاني أكسيد الزركونيوم النانوية

- لماذا تحتاج معدات التجفيف بالفراغ لمساحيق Zr-Nb المختلطة؟ ضمان السلامة ونقاء المواد

- ما هي السلالة عالية الحرارة من الكوارتز؟ اكتشف أسرار بيتا-كوارتز والكوارتز المصهور