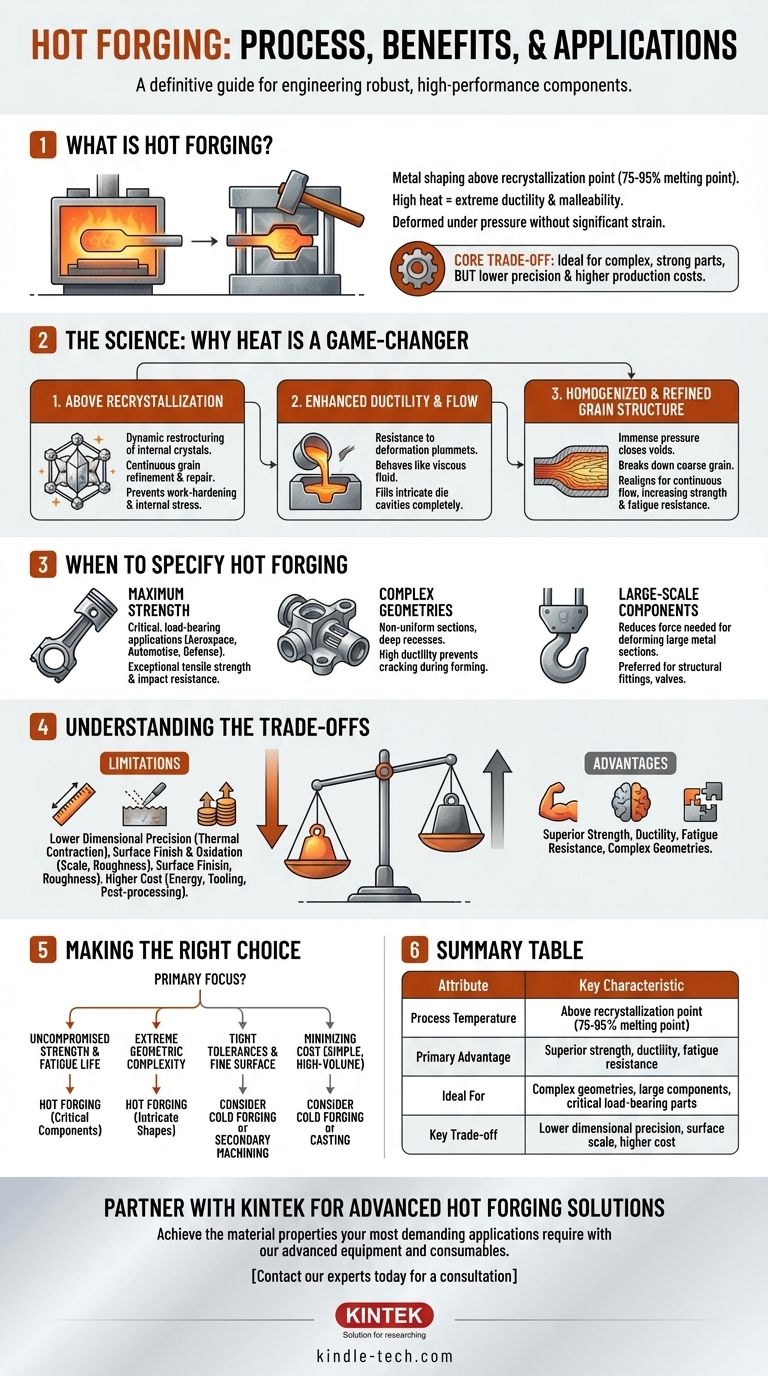

في الأساس، الطرق الساخنة هي عملية تشكيل للمعادن يتم فيها تسخين قطعة العمل إلى درجة حرارة أعلى من نقطة إعادة التبلور الخاصة بها، وعادة ما تتراوح بين 75٪ و 95٪ من نقطة انصهارها. تجعل هذه الحرارة الشديدة المعدن أكثر ليونة وقابلية للطرق بشكل كبير، مما يسمح بتشكيله وتشكيله في قالب تحت ضغط عالٍ دون إجهاد كبير.

يعتمد القرار الأساسي لاستخدام الطرق الساخنة على مفاضلة حرجة: إنها العملية المثالية لإنشاء أجزاء معقدة هندسيًا ذات قوة فائقة، ولكن هذا الأداء يأتي على حساب دقة أبعاد أقل وتكاليف إنتاج أعلى مقارنة بالطرق الأخرى.

علم الطرق الساخنة: لماذا تعتبر الحرارة عاملاً مغيراً لقواعد اللعبة

لفهم متى يجب استخدام الطرق الساخنة، يجب عليك أولاً فهم تأثيرها المعدني الأساسي. تُعرَّف العملية عن طريق تسخين المعدن إلى ما وراء عتبة حرجة، مما يغير سلوكه بشكل أساسي.

فوق نقطة إعادة التبلور

يسمح تسخين المعدن فوق درجة حرارة إعادة التبلور بإعادة هيكلة ديناميكية لبلوراته الداخلية. هذا يعني أنه مع تشوه المادة، يتم تنقية هيكل الحبوب وإصلاحه باستمرار، مما يمنع تصلب العمل والإجهادات الداخلية التي تحدث أثناء التشكيل البارد.

زيادة الليونة والتدفق

عند درجات الحرارة العالية هذه، ينخفض مقاومة المعدن للتشوه بشكل كبير. يتصرف بشكل أقرب إلى سائل لزج، مما يسمح له بالتدفق وملء تجاويف قالب الطرق المعقدة بالكامل. هذا هو ما يمكّن من إنشاء أشكال معقدة للغاية في عملية واحدة.

هيكل حبيبي متجانس ومُحسَّن

يؤدي الضغط الهائل لعملية الطرق إلى إغلاق أي فراغات داخلية أو مسامية موجودة في قطعة المعدن الخام. يكسر الجمع بين الحرارة والضغط هيكل الحبوب المصبوب الخشن ويعيد محاذاته ليتبع محيط الجزء، مما ينتج عنه تدفق حبيبي مستمر يزيد بشكل كبير من القوة والليونة ومقاومة التعب.

متى يجب تحديد الطرق الساخنة

الطرق الساخنة ليست حلاً شاملاً. إنها عملية متخصصة يتم اختيارها عندما تبرر متطلبات أداء الجزء النهائي خصائصه المحددة.

للأجزاء التي تتطلب أقصى قوة

هذا هو الدافع الأساسي للطرق الساخنة. ينتج عن هيكل الحبوب المستمر والمُحسَّن مكونات ذات قوة شد استثنائية ومقاومة للصدمات. وهذا يجعلها لا غنى عنها للتطبيقات الحرجة التي تتحمل الأحمال في صناعات الطيران والسيارات والدفاع، مثل أعمدة الكرنك للمحرك وقضبان التوصيل ومكونات معدات الهبوط.

لإنشاء أشكال هندسية معقدة

عندما يتضمن تصميم الجزء مقاطع عرضية غير منتظمة، أو تجاويف عميقة، أو ميزات معقدة، غالبًا ما تكون الطرق الساخنة هي طريقة التصنيع الوحيدة القابلة للتطبيق. تضمن الليونة العالية للمعدن المسخن أنه يمكن أن يملأ القالب بالكامل دون تشقق أو فشل.

للمكونات الكبيرة الحجم

يتطلب تشويه المقاطع المعدنية الكبيرة جدًا قدرًا هائلاً من القوة. يؤدي تسخين قطعة العمل إلى تقليل القوة المطلوبة بشكل كبير، مما يجعل الطرق الساخنة هي الطريقة المفضلة لإنتاج مكونات كبيرة مثل الخطافات الصناعية أو الصمامات الكبيرة أو التركيبات الهيكلية.

فهم المفاضلات

اختيار الطرق الساخنة يعني قبول مجموعة واضحة من التسويات. يتطلب التقييم الموضوعي الاعتراف بحدودها.

دقة أبعاد أقل

يؤدي التغير الكبير في درجة الحرارة أثناء العملية - من حرارة الطرق إلى درجة حرارة الغرفة - إلى انكماش حراري. هذا يجعل تحقيق التفاوتات الضيقة مباشرة من المسبك أمرًا صعبًا. غالبًا ما تتطلب الأجزاء المطروقة ساخنة تشغيلًا ثانويًا لتلبية مواصفات الأبعاد النهائية.

تشطيب السطح والأكسدة

تعريض المعدن لحرارة شديدة في وجود الأكسجين يتسبب حتمًا في تكوين طبقة من القشور (الأكسيد) على السطح. ينتج عن هذا تشطيب سطحي أكثر خشونة مقارنة بالتشكيل البارد وقد يتطلب خطوة ما بعد المعالجة مثل السفع الرملي لإزالته.

عامل التكلفة الأعلى

الطرق الساخنة أغلى بشكل عام. تنبع التكاليف من استهلاك الطاقة الهائل المطلوب للتدفئة، والعمر الافتراضي الأقصر للأدوات (تتآكل القوالب بشكل أسرع في درجات الحرارة العالية)، والحاجة المحتملة لخطوات إضافية مثل التبريد والتشغيل الآلي.

اتخاذ القرار الصحيح لتطبيقك

في النهاية، يجب أن يتوافق قرار استخدام الطرق الساخنة مع الهدف النهائي لمكونك.

- إذا كان تركيزك الأساسي هو القوة التي لا تتأثر ومقاومة التعب: الطرق الساخنة هي الخيار الحاسم للمكونات الحرجة حيث الفشل ليس خيارًا.

- إذا كان تركيزك الأساسي هو التعقيد الهندسي الشديد: توفر الطرق الساخنة تدفق المواد اللازم لإنتاج أشكال معقدة لا تستطيع العمليات الأخرى تحقيقها.

- إذا كان تركيزك الأساسي هو التفاوتات الضيقة وتشطيب السطح الجيد: يجب عليك التفكير في الطرق الباردة أو التشغيل الآلي الثانوي المكثف بعد الطرق الساخنة.

- إذا كان تركيزك الأساسي هو تقليل التكلفة لجزء بسيط وعالي الحجم: من المحتمل أن تكون الطرق الساخنة مبالغًا فيها، وقد تكون عملية مثل الطرق الباردة أو الصب أكثر اقتصادا.

من خلال فهم هذا التوازن بين الأداء المطلق وواقع الإنتاج، يمكنك اختيار عملية التصنيع المناسبة بثقة لأهدافك الهندسية.

جدول ملخص:

| سمة الطرق الساخنة | الخاصية الرئيسية |

|---|---|

| درجة حرارة العملية | فوق نقطة إعادة تبلور المعدن (75-95٪ من نقطة الانصهار) |

| الميزة الأساسية | قوة فائقة وليونة ومقاومة للتعب |

| مثالي لـ | الأشكال الهندسية المعقدة، المكونات الكبيرة، الأجزاء الحرجة التي تتحمل الأحمال |

| المفاضلة الرئيسية | دقة أبعاد أقل، قشور سطحية، تكلفة أعلى |

هل تحتاج إلى مكون قوي وعالي الأداء؟

الطرق الساخنة هي الخيار الحاسم للأجزاء التي يكون فيها الفشل غير ممكن. توفر العملية قوة استثنائية وعمر تعب من خلال إنشاء هيكل حبيبي مستمر ومُحسَّن، مما يجعلها مثالية للتطبيقات الحرجة في مجال الطيران والسيارات والصناعات الثقيلة.

في KINTEK، نحن متخصصون في توفير المعدات والمواد الاستهلاكية المتقدمة اللازمة لعمليات الطرق الساخنة الدقيقة والموثوقة. تساعدك حلولنا على تحقيق خصائص المواد التي تتطلبها تطبيقاتك الأكثر تطلبًا.

دعنا نناقش كيف يمكننا دعم نجاح مشروعك. اتصل بخبرائنا اليوم للحصول على استشارة.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة لصندوق التفريغ الصحافة الساخنة للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة ضغط هيدروليكي ساخنة بألواح ساخنة لضغط المختبر بصندوق تفريغ

يسأل الناس أيضًا

- ما هي المواد الكيميائية المستخدمة في المعالجة الحرارية؟ إتقان التبريد والتصليد السطحي للمعادن الفائقة

- ما هو الترسيب الفيزيائي للبخار؟ حقق طلاءات فائقة الرقة لمكوناتك

- ما هي البيانات التي يمكن الحصول عليها من معدات المحاكاة الحرارية المختبرية ذات درجة الحرارة العالية؟ إتقان أداء سبيكة SA508

- ما هو التحلل الحراري (الانحلال الحراري) في الطاقة المتجددة؟ تحويل الكتلة الحيوية والميثان إلى وقود نظيف

- هل يمكن أن تكون ألياف الكربون موصلة للكهرباء؟ دليل لخصائصها الكهربائية ومخاطرها

- ما الذي يسبب التفتفة عند التسارع؟ إصلاح تردد المحرك والاشتعال الخاطئ

- ما هو الفرق بين التبخير (Evaporation) والرش بالبلازما (Sputtering) في تكنولوجيا الطلاء؟ اختر الطريقة المناسبة لمختبرك

- ما هي متطلبات المواد الحرارية المقاومة للحرارة؟ اختر المادة المناسبة للحرارة القصوى