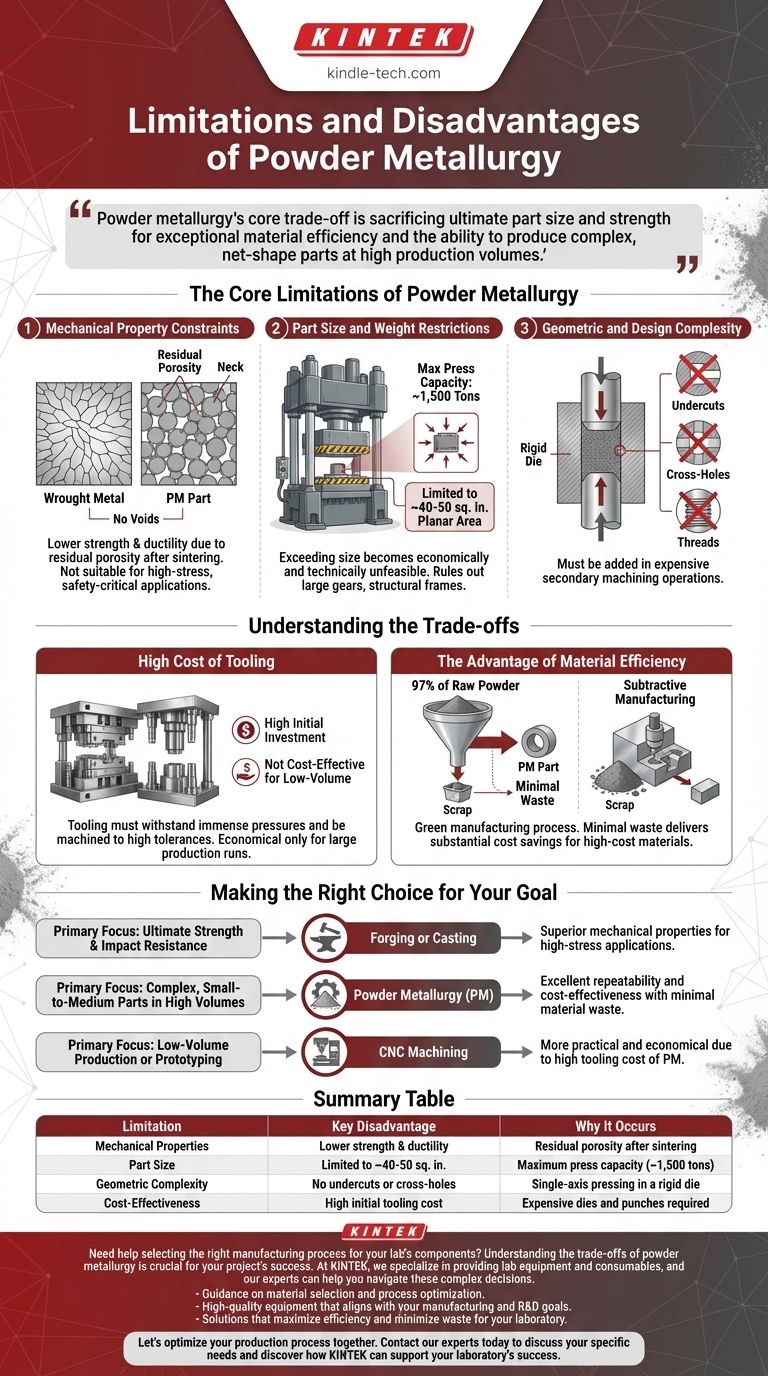

على الرغم من أنها عملية تصنيع قوية، إلا أن تعدين المساحيق (PM) ليس حلاً عالميًا. عيوبها الأساسية هي القيود المتأصلة في حجم الأجزاء، وخواصها الميكانيكية الأقل مثل القوة والمطيلية عند مقارنتها بالمواد المطروقة أو المصبوبة، والقيود على أنواع معينة من التعقيد الهندسي. تنشأ هذه العوامل مباشرة من فيزياء ضغط وتلبيد المساحيق المعدنية.

المفاضلة الأساسية في تعدين المساحيق هي التضحية بالحجم النهائي للجزء والقوة من أجل كفاءة استثنائية في المواد والقدرة على إنتاج أجزاء معقدة ذات شكل نهائي (net-shape) بكميات إنتاج عالية. فهم هذا التوازن هو المفتاح لتحديد ما إذا كانت هذه العملية مناسبة لتطبيقك.

القيود الأساسية لتعدين المساحيق

لاختيار عملية التصنيع الصحيحة، يجب أن تفهم ليس فقط ما هي القيود، بل لماذا توجد. تعود عيوب تعدين المساحيق إلى الأدوات وفيزياء العملية نفسها.

قيود الخصائص الميكانيكية

السمة المميزة لجزء تعدين المساحيق هي مساميته الداخلية. بينما عملية التلبيد—تسخين المسحوق المضغوط دون نقطة انصهاره—تخلق روابط معدنية بين الجسيمات من خلال عملية تسمى التضييق (necking)، فإنها نادرًا ما تزيل جميع الفراغات.

هذه المسامية المتبقية تعني أن أجزاء تعدين المساحيق ليست عادةً قوية أو مطيلية مثل المكونات المصنوعة من المعادن المشغولة أو عن طريق الصب. لديها مقاومة أقل للتعب والصدمات، مما يجعلها غير مناسبة للعديد من التطبيقات عالية الإجهاد والحساسة للسلامة حيث تتطلب أقصى قدر من سلامة المواد.

قيود حجم ووزن الأجزاء

تعتمد عملية تعدين المساحيق على مكابس ضخمة لضغط المسحوق المعدني إلى حالته "الخضراء" الأولية. القوة المطلوبة تتناسب طرديًا مع مساحة المقطع العرضي للجزء.

أكبر المكابس في الصناعة عادة ما تكون حوالي 1500 طن. هذا الواقع العملي يحد من المساحة المستوية للمكون إلى حوالي 40-50 بوصة مربعة. تجاوز هذا الحجم يصبح غير ممكن اقتصاديًا وتقنيًا، مما يستبعد تعدين المساحيق من استخدامها في التروس الكبيرة، أو الهياكل الإنشائية، أو كتل المحركات.

التعقيد الهندسي والتصميمي

بينما تعدين المساحيق ممتاز في إنشاء أجزاء معقدة ذات شكل نهائي، إلا أن لديها قيودًا هندسية محددة. تتضمن العملية ضغط المسحوق في قالب صلب على طول محور واحد.

هذا يعني أن الميزات مثل التجاويف السفلية (undercuts)، أو الثقوب المتقاطعة (الثقوب العمودية على اتجاه الضغط)، أو الخيوط لا يمكن تشكيلها مباشرة في الجزء. يجب إضافة هذه الميزات في عمليات تشغيل ثانوية أكثر تكلفة، مما قد يلغي فعالية التكلفة لعملية تعدين المساحيق.

فهم المفاضلات

اختيار طريقة التصنيع يتعلق بموازنة الإيجابيات والسلبيات. يتم وزن عيوب تعدين المساحيق مقابل إحدى مزاياها الأكثر إقناعًا.

التكلفة العالية للأدوات

يجب أن تتحمل القوالب والمكابس المستخدمة لضغط المساحيق ضغوطًا هائلة وأن يتم تصنيعها بدقة عالية جدًا. هذه الأدوات باهظة الثمن في التصميم والإنشاء.

بسبب هذا الاستثمار الأولي المرتفع، فإن تعدين المساحيق ليس فعالاً من حيث التكلفة بشكل عام للإنتاج بكميات صغيرة أو النماذج الأولية. تصبح العملية اقتصادية فقط عندما يمكن استهلاك تكلفة الأدوات على مدى فترة إنتاج كبيرة تتألف من آلاف أو ملايين الأجزاء.

ميزة كفاءة المواد

يعتبر تعدين المساحيق عملية تصنيع خضراء لسبب وجيه. حوالي 97% من المسحوق الخام الذي يدخل العملية يصبح جزءًا من المكون النهائي.

هذا يتناقض بشكل صارخ مع التصنيع الطرحي مثل التشغيل الآلي، حيث يتم قطع جزء كبير من المواد الخام باهظة الثمن ويصبح خردة. بالنسبة للمواد عالية التكلفة، يمكن أن يوفر الحد الأدنى من النفايات في تعدين المساحيق وفورات كبيرة في التكاليف وفوائد بيئية تفوق قيودها الميكانيكية.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار تعدين المساحيق كليًا على أولويات مشروعك. يجب أن توازن بين الحاجة إلى الأداء والحجم مقابل قيود العملية.

- إذا كان تركيزك الأساسي هو القوة القصوى ومقاومة الصدمات: سيوفر الحدادة أو الصب الخصائص الميكانيكية الفائقة المطلوبة للتطبيقات عالية الإجهاد.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معقدة صغيرة إلى متوسطة الحجم بكميات كبيرة: يعد تعدين المساحيق خيارًا ممتازًا، حيث يوفر قابلية تكرار ممتازة وفعالية من حيث التكلفة مع الحد الأدنى من هدر المواد.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات صغيرة أو النماذج الأولية: فإن التكلفة العالية لأدوات تعدين المساحيق تجعل الطرق الأخرى، مثل التشغيل الآلي باستخدام الحاسب الآلي (CNC)، حلاً أكثر عملية واقتصادية.

في النهاية، يعد اختيار تعدين المساحيق قرارًا استراتيجيًا يعتمد على الموازنة بين متطلبات الأداء وحجم الإنتاج وأهداف التكلفة.

جدول ملخص:

| القيود | العيب الرئيسي | سبب حدوثه |

|---|---|---|

| الخصائص الميكانيكية | قوة ومطيلية أقل | مسامية متبقية بعد التلبيد |

| حجم الجزء | محدود بحوالي 40-50 بوصة مربعة | الحد الأقصى لقدرة المكبس (~1,500 طن) |

| التعقيد الهندسي | لا توجد تجاويف سفلية أو ثقوب متقاطعة | الضغط أحادي المحور في قالب صلب |

| فعالية التكلفة | تكلفة أدوات أولية عالية | تتطلب قوالب ومكابس باهظة الثمن |

هل تحتاج إلى مساعدة في اختيار عملية التصنيع المناسبة لمكونات مختبرك؟

فهم المفاضلات في تعدين المساحيق أمر بالغ الأهمية لنجاح مشروعك. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية للمختبرات، ويمكن لخبرائنا مساعدتك في اتخاذ هذه القرارات المعقدة.

نحن نقدم:

- إرشادات حول اختيار المواد وتحسين العمليات.

- معدات عالية الجودة تتوافق مع أهداف التصنيع والبحث والتطوير الخاصة بك.

- حلول تزيد من الكفاءة وتقلل من النفايات لمختبرك.

دعنا نحسن عملية الإنتاج الخاصة بك معًا. اتصل بخبرائنا اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكن لـ KINTEK دعم نجاح مختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة مكبس هيدروليكي يدوي ساخن بألواح ساخنة للضغط الساخن المخبري

يسأل الناس أيضًا

- ما هي المزايا التي توفرها معدات الضغط الأيزوستاتيكي البارد (CIP) لمركبات W-TiC؟ تحقيق مواد عالية الكثافة وخالية من العيوب

- ما هي مزايا استخدام مكبس العزل البارد للخلايا الشمسية البيروفسكايت؟ إطلاق الأداء تحت الضغط العالي

- ما هي عملية الكبس الإيزوستاتي البارد؟ تحقيق كثافة موحدة في الأجزاء المعقدة

- ما هو الكبس الأيزوستاتي البارد لمسحوق المعدن؟ تحقيق كثافة موحدة في الأجزاء المعدنية المعقدة

- ما هي عيوب الضغط المتوازن البارد؟ القيود الرئيسية في الدقة الأبعاد والسرعة