في جوهرها، يكمن التمييز بين الكبس الساخن والقولبة بالضغط في هدفهما الأساسي والمواد التي يعالجانها. تستخدم القولبة بالضغط بشكل أساسي قالبًا لتشكيل البوليمرات والمواد المركبة إلى جزء نهائي ذي شكل صافٍ. في المقابل، يستخدم الكبس الساخن قالبًا بسيطًا لدمج المساحيق أو المواد المركبة مسبقة التشكيل في شكل كثيف وبسيط مثل كتلة أو لوح، مع التركيز على خصائص المادة بدلاً من الهندسة المعقدة.

بينما تطبق كلتا العمليتين الحرارة والضغط، فإن الفرق الأساسي هو هدفهما: القولبة بالضغط مخصصة لتشكيل جزء، بينما الكبس الساخن مخصص لدمج مادة.

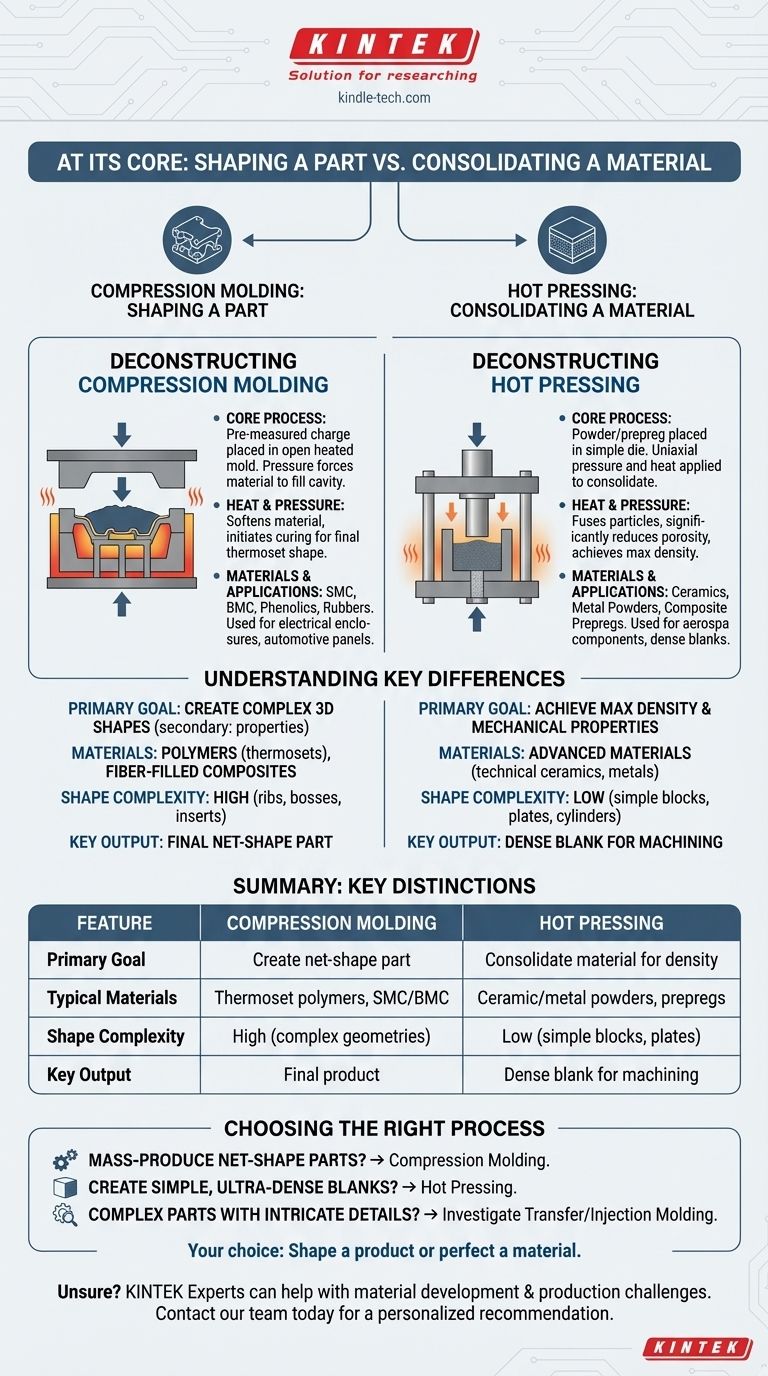

تفكيك القولبة بالضغط

القولبة بالضغط هي عملية تشكيل عالية الضغط تستخدم على نطاق واسع للبوليمرات المتصلدة حرارياً والمواد المركبة المقواة بالألياف. تُعرف العملية بنهجها المباشر لإنشاء أجزاء مشكلة.

العملية الأساسية

توضع كمية مقاسة مسبقًا من مادة القولبة، والمعروفة باسم "الشحنة"، مباشرة في النصف السفلي المفتوح والساخن من تجويف القالب. ثم يُغلق النصف العلوي من القالب، مما يطبق الضغط لإجبار المادة على ملء التجويف بالكامل.

دور الحرارة والضغط

يعد الجمع بين الحرارة والضغط أمرًا بالغ الأهمية. تعمل الحرارة على تليين المادة للسماح لها بالتدفق، وبالنسبة للبوليمرات المتصلدة حرارياً، تبدأ تفاعل الربط المتقاطع الكيميائي (المعالجة) الذي يصلبها بشكل دائم في شكلها النهائي.

المواد والتطبيقات النموذجية

هذه الطريقة مثالية للمواد مثل مركب القولبة السائب (BMC)، ومركب القولبة الصفيحي (SMC)، والفينول، والمطاط. تُستخدم عادةً لإنتاج أجزاء أكبر وأكثر تعقيدًا إلى حد ما مثل الأغلفة الكهربائية، وألواح هياكل السيارات، وأغطية الأجهزة المنزلية.

تفكيك الكبس الساخن

الكبس الساخن هو في الأساس عملية في علم المواد تُستخدم لزيادة كثافة المادة وتحسين خصائصها الميكانيكية. إنه أقل عن إنشاء شكل نهائي وأكثر عن دمج المادة نفسها.

العملية الأساسية

في مكبس ساخن أحادي المحور نموذجي، يوضع مسحوق (مثل السيراميك أو المعدن) أو مجموعة من المواد المركبة مسبقة التشكيل في تجويف قالب بسيط. ثم يُطبق الضغط من اتجاه واحد (أحادي المحور) بواسطة مكبس أو كبّاس بينما تُسخن المجموعة بأكملها.

دور الحرارة والضغط

يؤدي التطبيق المتزامن لدرجة الحرارة والضغط العاليين إلى دمج جزيئات المادة وضغطها، مما يقلل المسامية بشكل كبير. الهدف الرئيسي هو تحقيق أقصى كثافة نظرية، مما يعزز بشكل مباشر القوة والصلابة والخصائص الفيزيائية الأخرى.

المواد والتطبيقات النموذجية

الكبس الساخن هو العملية المفضلة لتصنيع السيراميك عالي الأداء، ومساحيق المعادن، والرقائق المركبة المسطحة لصناعات الطيران أو الدفاع. يكون الناتج عادةً شكلًا هندسيًا بسيطًا — مثل قرص أو قطعة أو لوح — يتم تشكيله لاحقًا إلى أبعاده النهائية.

فهم الاختلافات الرئيسية

بينما تبدو العمليتان متشابهتين، إلا أن أهدافهما وتطبيقاتهما متميزة. قد يؤدي الخلط بين إحداهما والأخرى إلى أخطاء كبيرة في التصميم والتصنيع.

الهدف الأساسي: التشكيل مقابل التكثيف

هذا هو التمييز الأكثر أهمية. هدف القولبة بالضغط هو إنشاء شكل ثلاثي الأبعاد محدد، وغالبًا ما يكون معقدًا. خصائص الجزء الناتج مهمة، ولكنها ثانوية لتحقيق الهندسة المطلوبة.

هدف الكبس الساخن هو تحقيق أقصى كثافة للمادة وخصائص ميكانيكية فائقة. الشكل بسيط وغالبًا ما يكون مجرد مقدمة لمزيد من التشغيل الآلي.

المواد المستخدمة: البوليمرات مقابل المساحيق

تُستخدم القولبة بالضغط بشكل أساسي للبوليمرات، وخاصة المتصلدة حرارياً، والمركبات البوليمرية المملوءة بالألياف.

يُستخدم الكبس الساخن للمواد المتقدمة حيث تكون الكثافة ذات أهمية قصوى، مثل السيراميك التقني (مثل كربيد السيليكون)، ومساحيق المعادن، والرقائق المركبة عالية الأداء.

تعقيد الشكل: مرتفع مقابل منخفض

يمكن للقولبة بالضغط إنتاج أجزاء ذات أشكال هندسية معقدة نسبيًا، بما في ذلك الأضلاع، والمحاور، والإضافات.

يقتصر الكبس الساخن بشكل شبه حصري على الأشكال البسيطة والمنتظمة مثل الكتل، والأسطوانات، والألواح، التي يمليها القالب البسيط المستخدم.

اختيار العملية الصحيحة لتطبيقك

يعتمد اختيار العملية الصحيحة كليًا على هدفك النهائي: المادة التي تستخدمها والجزء الذي تحتاج إلى إنشائه.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم لأجزاء ذات شكل صافٍ من البوليمرات المتصلدة حرارياً أو المواد المركبة: فإن القولبة بالضغط هي الحل الأكثر مباشرة وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو إنشاء فراغات بسيطة وكثيفة للغاية من مساحيق السيراميك، أو مساحيق المعادن، أو المواد المركبة المتقدمة: فإن الكبس الساخن هو الخيار الصحيح لزيادة أداء المادة إلى أقصى حد.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء معقدة حيث يجب أن تتدفق المادة إلى تفاصيل معقدة: يجب عليك البحث في طرق أخرى مثل القولبة بالحقن أو القولبة بالضغط الانتقالي.

يعود اختيارك في النهاية إلى تحديد ما إذا كانت أولويتك هي تشكيل منتج أو إتقان مادة.

جدول الملخص:

| الميزة | القولبة بالضغط | الكبس الساخن |

|---|---|---|

| الهدف الأساسي | إنشاء جزء ذي شكل صافٍ | دمج المادة لزيادة الكثافة |

| المواد النموذجية | بوليمرات متصلدة حرارياً، SMC/BMC | مساحيق السيراميك/المعادن، مواد مركبة مسبقة التشكيل |

| تعقيد الشكل | مرتفع (أشكال هندسية معقدة) | منخفض (كتل، ألواح بسيطة) |

| الناتج الرئيسي | منتج نهائي (مثل لوح سيارة) | فراغ كثيف للتشغيل الآلي |

هل أنت غير متأكد من العملية المناسبة لمادتك أو لجزءك؟ يمكن لخبراء KINTEK المساعدة. نحن متخصصون في معدات المختبرات والمواد الاستهلاكية، ونقدم الحلول المناسبة لتحديات تطوير المواد والإنتاج لديك.

اتصل بفريقنا اليوم لمناقشة تطبيقك المحدد والحصول على توصية شخصية!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة لصندوق التفريغ الصحافة الساخنة للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- قالب تسخين مزدوج الألواح للمختبر

يسأل الناس أيضًا

- ما هي مكابس القشرة؟ تحقيق رابط مثالي وخالٍ من الانفصال

- لماذا يعتبر مكبس المختبر الساخن ضروريًا لتجميع البطاريات الصلبة بالكامل؟ تقليل المقاومة وتعزيز الأداء

- ما هو الدور الذي تلعبه أجهزة المعالجة بالضغط في ربط المعادن بالراتنج؟ ضمان سلامة العينات بشكل لا تشوبه شائبة

- ما هو الغرض من التغليف؟ حماية مستنداتك وتعزيزها للاستخدام طويل الأمد

- كيف يحسن الفرن الساخن المخبري البنية المجهرية لأقطاب الكاثود المركبة من البوليمر والسيراميك؟

- كم يستهلك مكبس ساخن نموذجي من البخار؟ حسّن سعة الغلاية لديك لتحقيق أقصى أداء

- ما هي مزايا استخدام مكبس هيدروليكي معملي للكبس الساخن؟ تحقيق أقصى كثافة للمركبات النانوية

- هل يمكنك استخدام مكبس حراري للملصقات؟ الأداة الحاسمة للنتائج الاحترافية