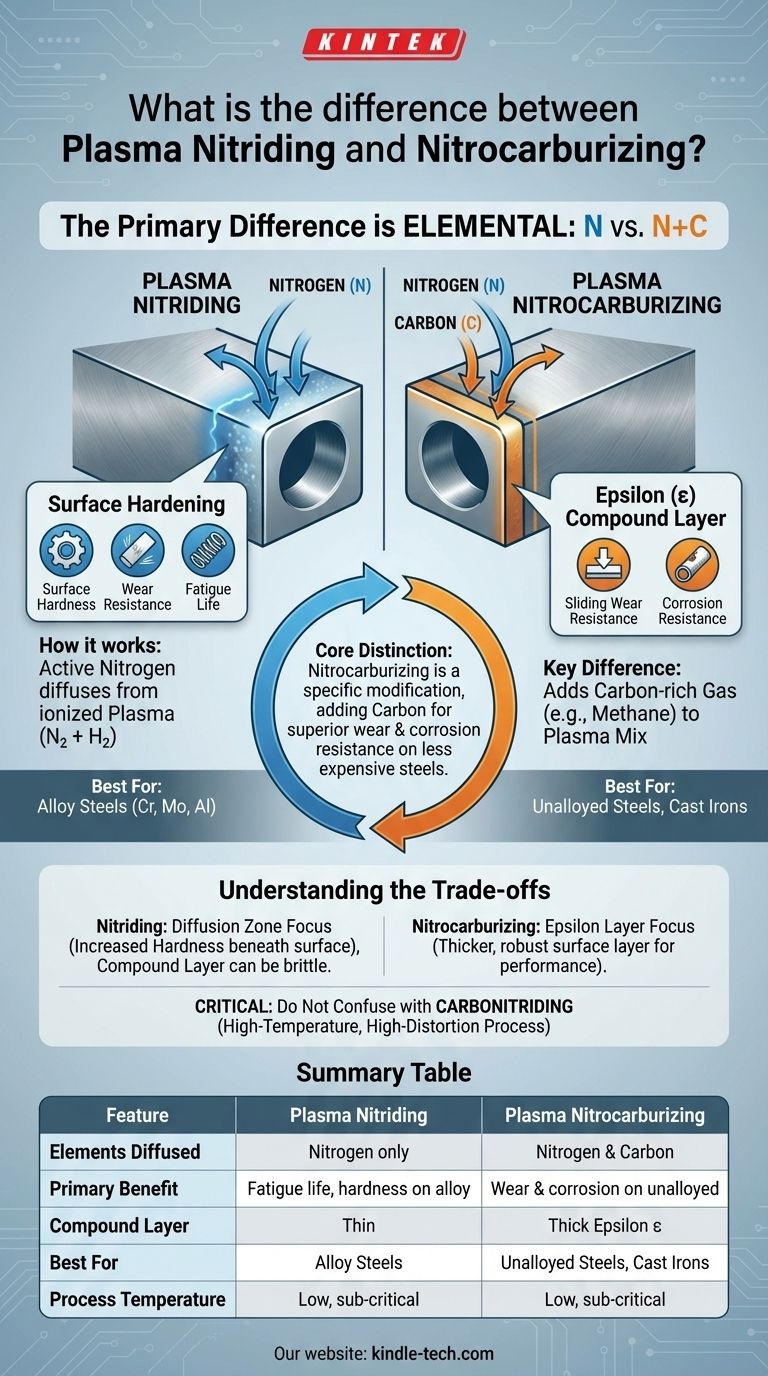

الفرق الأساسي هو عنصري. النيترة بالبلازما هي عملية تصليد للسطح تقوم بنشر النيتروجين فقط في سطح المعدن. النيتروكربنة بالبلازما هي نوع مختلف من هذه العملية يقوم بنشر كل من النيتروجين وكمية صغيرة من الكربون في السطح، مما يخلق طبقة مركبة مميزة بخصائص فريدة.

التمييز الأساسي لا يتعلق بعمليتين متنافستين، بل بأن إحداهما تعد تعديلاً محدداً للأخرى. تضيف النيتروكربنة الكربون إلى عملية النيترة لتحقيق مقاومة فائقة للتآكل والتآكل، خاصة على الفولاذ غير السبائكي الأقل تكلفة.

الأساس: فهم النيترة بالبلازما

الهدف من تصليد السطح

النيترة هي عملية تصليد حراري كيميائي للحالة. الغرض منها هو تحسين خصائص سطح الجزء المعدني بشكل كبير دون تغيير صلابة المادة الأساسية.

الفوائد الأساسية هي زيادة صلابة السطح، وتحسين مقاومة التآكل، وتحسين كبير في عمر التعب.

كيف تعمل النيترة

تتضمن العملية تسخين مكون معدني حديدي إلى درجة حرارة تحت حرجة ومتحكم بها (أقل من النقطة التي يتغير فيها التركيب الأساسي). ثم يتعرض للنيتروجين النشط.

ينتشر هذا النيتروجين النشط في سطح الفولاذ، مكوناً نيتريدات معدنية صلبة مع الحديد وعناصر السبائك الأخرى الموجودة.

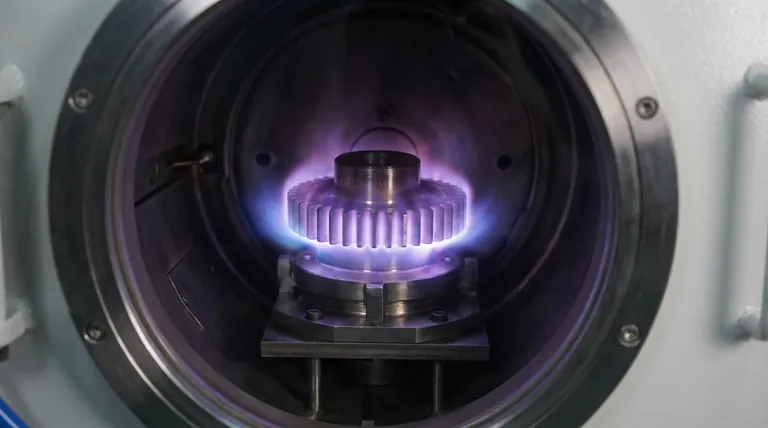

طريقة "البلازما"

"البلازما" تصف ببساطة الطريقة المستخدمة لإنشاء النيتروجين النشط. في هذه العملية، يتم إثارة خليط من غاز النيتروجين والهيدروجين بواسطة مجال كهربائي عالي الجهد داخل فراغ.

يؤدي هذا إلى إنشاء غاز مؤين، أو بلازما، والذي يوصل أيونات النيتروجين بكفاءة إلى سطح المكون من أجل الانتشار.

التنوع: تقديم النيتروكربنة

الفرق الرئيسي: إضافة الكربون

تبدأ النيتروكربنة بالبلازما بنفس خليط غاز النيتروجين والهيدروجين المستخدم في النيترة بالبلازما. ومع ذلك، تضاف كمية صغيرة من غاز غني بالكربون، مثل الميثان أو ثاني أكسيد الكربون (عادة 1-3%)، إلى الخليط.

تسمح هذه الإضافة بالانتشار المشترك لكل من النيتروجين والكربون في سطح الفولاذ.

النتيجة: طبقة المركب إبسيلون (ε)

يشجع إدخال الكربون على تكوين طبقة سطحية محددة تعرف باسم طبقة المركب إبسيلون (ε) (Fe₂-₃CₓNᵧ).

هذه الطبقة كثيفة ومستقرة بشكل خاص، وتوفر مقاومة ممتازة للتآكل الانزلاقي، والتآكل، والتآكل.

متى تستخدم النيتروكربنة

هذه العملية فعالة بشكل خاص وتستخدم عادة للمواد التي لا تحتوي على عناصر سبائك قوية مكونة للنيتريد.

إنها معالجة مفضلة لـ الفولاذ غير السبائكي (الكربون العادي) و الحديد الزهر، حيث تكون النيترة القياسية أقل فعالية.

فهم المقايضات

طبقة المركب مقابل منطقة الانتشار

في النيترة القياسية، تأتي الفائدة الأساسية غالبًا من "منطقة الانتشار" تحت السطح حيث تزداد الصلابة. قد تكون الطبقة المركبة الرقيقة جدًا على السطح العلوي هشة أحيانًا.

تم تصميم النيتروكربنة خصيصًا لإنشاء طبقة مركبة أكثر سمكًا وأكثر قوة وأكثر ليونة. الهدف هو هذه الطبقة الإبسيلون، التي توفر التحسين الأساسي في الأداء.

ملاءمة المواد

النيترة القياسية تكون أكثر فعالية على الفولاذ السبائكي الذي يحتوي على عناصر مثل الكروم والموليبدينوم والألمنيوم، وهي مكونات قوية للنيتريد.

النيتروكربنة توسع قابلية تطبيق النيترة لتشمل المواد الأرخص، مما يوفر غلافًا صلبًا ومقاومًا للتآكل على الفولاذ الكربوني العادي.

نقطة شائعة للخلط: الكربنة النيتروجينية

من الأهمية بمكان عدم الخلط بين النيتروكربنة و الكربنة النيتروجينية (carbonitriding). الكربنة النيتروجينية هي عملية مختلفة تمامًا، ذات درجة حرارة عالية (عادة 1450 درجة فهرنهايت - 1550 درجة فهرنهايت) تضيف كلاً من الكربون والنيتروجين ولكنها تعمل بشكل أشبه بالكربنة.

النيتروكربنة، مثل النيترة، هي عملية تحت حرجة ومنخفضة الحرارة تؤدي إلى تشوه أقل بكثير وتختلف جوهريًا في نتيجتها المعدنية.

اتخاذ القرار الصحيح لمكونك

يعتمد اختيار العملية الصحيحة كليًا على المادة الأساسية ونتائج الأداء المطلوبة.

- إذا كان تركيزك الأساسي هو زيادة عمر التعب وصلابة السطح على فولاذ سبيكي: النيترة بالبلازما القياسية هي الخيار الأكثر فعالية.

- إذا كان تركيزك الأساسي هو إنشاء مقاومة ممتازة للتآكل والتآكل على فولاذ غير سبيكي أو حديد زهر: النيتروكربنة بالبلازما هي الحل الأمثل.

- إذا كنت بحاجة إلى غلاف رقيق وصلب على فولاذ منخفض الكربون ويمكنك تحمل درجات حرارة أعلى وبعض التشوه: يجب عليك البحث في عملية الكربنة النيتروجينية المنفصلة.

يمنحك فهم هذا التمييز القدرة على اختيار المعالجة السطحية الدقيقة للحصول على الأداء الأمثل للمكون والفعالية من حيث التكلفة.

جدول الملخص:

| الميزة | النيترة بالبلازما | النيتروكربنة بالبلازما |

|---|---|---|

| العناصر المنتشرة | النيتروجين فقط | النيتروجين والكربون |

| الفائدة الأساسية | عمر التعب، صلابة السطح على الفولاذ السبائكي | مقاومة التآكل والتآكل على الفولاذ غير السبائكي/الحديد الزهر |

| طبقة المركب | رقيقة، قد تكون هشة أحيانًا | طبقة إبسيلون (ε) سميكة وقوية |

| الأفضل لـ | الفولاذ السبائكي (الكروم، الموليبدينوم، الألومنيوم) | الفولاذ غير السبائكي / الكربوني العادي، الحديد الزهر |

| درجة حرارة العملية | درجة حرارة منخفضة، تحت حرجة | درجة حرارة منخفضة، تحت حرجة |

هل تحتاج إلى مساعدة في اختيار المعالجة السطحية المثلى لمكوناتك؟ تتخصص KINTEK في حلول المعالجة الحرارية المتقدمة، بما في ذلك أنظمة النيترة بالبلازما والنيتروكربنة. تضمن خبرتنا تحقيق الصلابة السطحية الدقيقة، ومقاومة التآكل، وعمر التعب الذي تتطلبه مختبرك أو عملية التصنيع الخاصة بك. اتصل بخبرائنا اليوم لمناقشة متطلبات المواد والأداء المحددة لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- هل يمكنني تنظيف الجزء الداخلي من فرني بالمكنسة الكهربائية؟ دليل للتنظيف الآمن بنفسك مقابل الخدمة الاحترافية

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية