باختصار، التبريد والتخمير هما مرحلتان متميزتان ومتتاليتان لعملية معالجة حرارية واحدة. التبريد هو التبريد السريع للفولاذ لجعله شديد الصلابة ولكنه هش أيضًا. التخمير هو عملية تسخين لاحقة بدرجة حرارة أقل تقلل من هذا الهشاشة، وتزيد من المتانة، وتجعل الفولاذ صالحًا للغرض المقصود منه.

الخطأ الأساسي هو اعتبار التبريد والتخمير بديلين. في الواقع، هما وجهان لعملة واحدة: تقوم بالتبريد لتحقيق أقصى صلابة، ثم تقوم بالتخمير لتقليل تلك الصلابة إلى المستوى الدقيق من المتانة الذي يتطلبه تطبيقك.

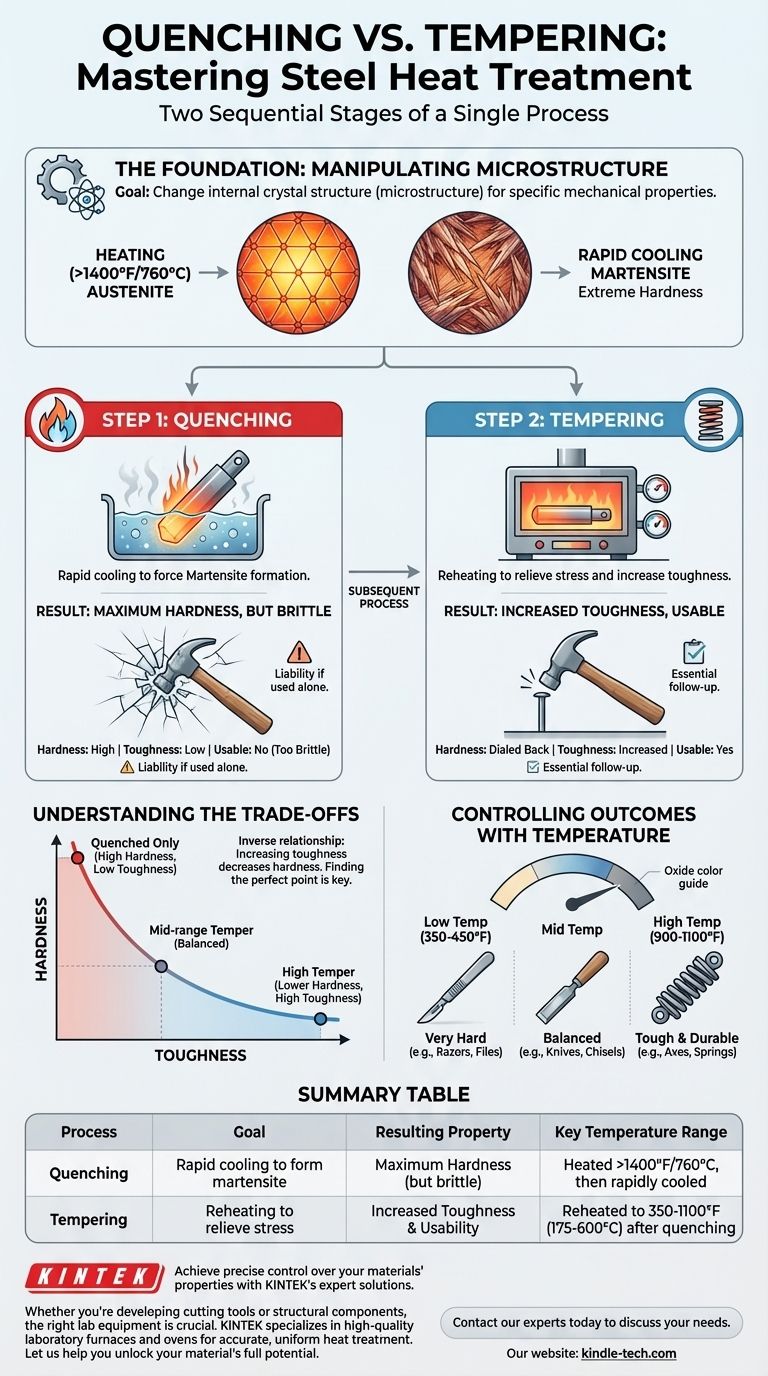

الأساس: لماذا نعالج الفولاذ حرارياً؟

الهدف: التحكم في البنية المجهرية

تُحدد خصائص الفولاذ - صلابته، ومتانته، ومرونته - من خلال بنيته البلورية الداخلية، والمعروفة باسم البنية المجهرية.

المعالجة الحرارية هي عملية مُتحكم بها لتسخين وتبريد الفولاذ لتغيير هذه البنية المجهرية عمدًا وتحقيق مجموعة محددة ومرغوبة من الخصائص الميكانيكية.

العناصر الرئيسية: الأوستينيت والمارتنسيت

عند تسخين الفولاذ فوق درجة حرارة حرجة معينة (عادةً أكثر من 1400 درجة فهرنهايت أو 760 درجة مئوية)، تتحول بنيته الداخلية إلى حالة تسمى الأوستينيت.

إذا قمت بتبريده بسرعة كبيرة من هذه الحالة، فإنك تحبس ذرات الكربون في بنية جديدة، مشدودة للغاية، وشبيهة بالإبرة تسمى المارتنسيت. هذه البنية المارتنسيتية هي التي تمنح الفولاذ صلابته الشديدة.

الخطوة 1: التبريد للحصول على أقصى صلابة

الهدف من التبريد

الغرض الوحيد من التبريد هو تبريد الفولاذ بسرعة كافية لإجبار تكوين المارتنسيت. الهدف هو تحقيق أقصى صلابة محتملة للفولاذ.

العملية

أولاً، يتم تسخين الجزء الفولاذي بالتساوي حتى يتحول بالكامل إلى أوستينيت. ويتم الاحتفاظ به عند درجة الحرارة هذه لفترة كافية ليكون التغيير موحدًا في القطعة بأكملها.

ثم، يتم غمر الجزء في وسط تبريد لخفض درجة الحرارة بسرعة فائقة.

النتيجة: صلب ولكنه هش

مباشرة بعد التبريد الناجح، يكون الفولاذ في أقصى درجات صلابته. ومع ذلك، فإنه يكون أيضًا تحت إجهاد داخلي هائل ويكون هشًا للغاية.

في هذه الحالة، يشبه الفولاذ الزجاج. يمكنه مقاومة الخدش والتآكل جيدًا جدًا، ولكنه سيتكسر إذا سقط أو تعرض لضربة قوية. بالنسبة لجميع التطبيقات تقريبًا، تجعل هذه الهشاشة الجزء عديم الفائدة وغير موثوق به.

الخطوة 2: التخمير لزيادة المتانة

الهدف من التخمير

التخمير هو الخطوة الأساسية اللاحقة التي تجعل الفولاذ المقسى عمليًا. الغرض منه هو تخفيف الإجهادات الداخلية التي تتكون أثناء التبريد واستبدال بعض الصلابة الشديدة وغير القابلة للاستخدام بمتانة ضرورية للغاية.

المتانة هي قدرة المادة على امتصاص الطاقة والتشوه دون كسر. إنها عكس الهشاشة.

العملية

يتم تنظيف الجزء المبرد والهش ثم إعادة تسخينه بلطف إلى درجة حرارة أقل بكثير من النقطة الحرجة التي تشكل فيها الأوستينيت (عادةً ما بين 350 درجة فهرنهايت و 1100 درجة فهرنهايت أو 175 درجة مئوية و 600 درجة مئوية).

يتم الاحتفاظ بالجزء عند درجة حرارة التخمير هذه لمدة محددة، مما يسمح للبنية المجهرية بالاسترخاء وإعادة التشكيل قليلاً. ثم يتم تبريده مرة أخرى إلى درجة حرارة الغرفة.

التحكم في النتيجة باستخدام درجة الحرارة

درجة حرارة التخمير هي المتغير الأكثر أهمية.

- درجات حرارة التخمير المنخفضة (مثل 350-450 درجة فهرنهايت) تخفف فقط كمية صغيرة من الإجهاد. ينتج عن ذلك جزء شديد الصلابة مع زيادة طفيفة فقط في المتانة، ومناسب لأشياء مثل المبارد أو شفرات الحلاقة.

- درجات حرارة التخمير العالية (مثل 900-1100 درجة فهرنهايت) تخفف إجهادًا أكبر بكثير. ينتج عن ذلك جزء أكثر متانة وليونة بشكل ملحوظ مع صلابة أقل، ومناسب للزنبركات أو الفؤوس أو المكونات الهيكلية.

عندما يسخن الفولاذ، تتشكل طبقة أكسيد رقيقة على سطحه، مما يخلق ألوانًا مميزة (من القش الفاتح إلى الأزرق والرمادي) تعمل كدليل بصري موثوق به لدرجة الحرارة التي تم تحقيقها.

فهم المقايضات

منحنى الصلابة مقابل المتانة

المبدأ الأكثر أهمية للفهم هو العلاقة العكسية بين الصلابة والمتانة. عندما تقوم بتخمير قطعة من الفولاذ، كلما زادت متانتها، ستقل صلابتها حتمًا. لا يمكنك زيادة كليهما إلى أقصى حد.

فن المعالجة الحرارية هو إيجاد النقطة المثالية على هذا المنحنى لتطبيقك المحدد.

مشكلة التبريد وحده

الجزء الذي تم تبريده فقط يمثل مسؤولية. قد تكون شفرة السكين المبردة فقط حادة بشكل لا يصدق، ولكنها قد تنكسر إلى نصفين أثناء تقطيع الجزر. قد يتكسر المطرقة المبردة فقط عند أول ضربة. لهذا السبب، لا تكون خطوة التخمير اختيارية أبدًا تقريبًا.

خطر التخمير الزائد

تسخين الفولاذ إلى درجة حرارة عالية جدًا أثناء التخمير، أو الاحتفاظ به هناك لفترة طويلة جدًا، يمكن أن يجعله لينًا جدًا. سكين تم تخميره بشكل زائد لن يحافظ على حدته، وزنبرك تم تخميره بشكل زائد لن يعود إلى شكله.

اتخاذ القرار الصحيح لتطبيقك

الخصائص النهائية للفولاذ الخاص بك هي نتيجة مباشرة لدرجة حرارة التخمير التي تختارها.

- إذا كان تركيزك الأساسي على الصلابة القصوى ومقاومة التآكل (مثل أدوات القطع، المبارد): استخدم درجة حرارة تخمير منخفضة للحفاظ على أقصى قدر من الصلابة مع إضافة متانة كافية فقط لمنع التكسر.

- إذا كان تركيزك الأساسي على مقاومة الصدمات والمتانة (مثل الفؤوس، المطارق، الأجزاء الهيكلية): استخدم درجة حرارة تخمير عالية للتضحية بالصلابة لصالح الحصول على أقصى متانة ممكنة.

- إذا كان تركيزك الأساسي على الأداء المتوازن (مثل الأزاميل، السكاكين، الزنبركات): استخدم درجة حرارة تخمير متوسطة لتحقيق حل وسط يوفر صلابة جيدة ومتانة جيدة.

من خلال إتقان العلاقة بين التبريد والتخمير، يمكنك التحكم الكامل في الأداء النهائي للفولاذ الخاص بك.

جدول الملخص:

| العملية | الهدف | الخاصية الناتجة | نطاق درجة الحرارة الرئيسية |

|---|---|---|---|

| التبريد | تبريد سريع لتكوين المارتنسيت | أقصى صلابة (ولكن هش) | يُسخن فوق النقطة الحرجة (~1400 درجة فهرنهايت/760 درجة مئوية)، ثم يُبرد بسرعة |

| التخمير | إعادة التسخين لتخفيف الإجهاد | زيادة المتانة وقابلية الاستخدام | يُعاد تسخينه إلى 350-1100 درجة فهرنهايت (175-600 درجة مئوية) بعد التبريد |

حقق تحكمًا دقيقًا في خصائص موادك باستخدام حلول KINTEK المتخصصة.

سواء كنت تقوم بتطوير أدوات قطع تتطلب صلابة قصوى أو مكونات هيكلية تحتاج إلى مقاومة فائقة للصدمات، فإن معدات المختبرات المناسبة ضرورية لإتقان عملية التبريد والتخمير. تتخصص KINTEK في أفران ومواقد المختبرات عالية الجودة والمواد الاستهلاكية التي توفر التحكم الدقيق في درجة الحرارة والتسخين الموحد الضروري للمعالجة الحرارية الموثوقة.

دعنا نساعدك على إطلاق العنان للإمكانات الكاملة لموادك. اتصل بخبرائنا اليوم لمناقشة احتياجات تطبيقك المحددة والعثور على المعدات المثالية لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هو فرن التلبيد؟ تحويل المواد المسحوقة إلى أجزاء عالية الأداء

- لماذا يعتبر الفرن الفراغي ضروريًا لمعالجة أنودات SiOx؟ ضمان استقرار البطارية ومنع أكسدة النحاس

- ما هو الانحلال الحراري التحفيزي مقابل الانحلال الحراري الحراري؟ اختيار العملية المناسبة لكتلتك الحيوية

- ما هي عملية فرن الحزام الشبكي؟ تحقيق معالجة حرارية متسقة وعالية الإنتاجية

- لماذا تعتبر أفران التجفيف بالتفريغ ضرورية لمراقبة أجهزة الاستشعار الصحية؟ ضمان الاستقرار الفائق والسلامة البيولوجية

- ما هي المزايا الأساسية لاستخدام نظام SPS لسبائك النيكل؟ تحقيق كثافة فائقة مع KINTEK

- ما هو تلبيد المساحيق؟ دليل لتصنيع الأجزاء عالية الأداء بكفاءة

- ما هو المعالجة الحرارية بالفراغ؟ تحقيق أداء فائق للمواد وتشطيبات نقية