يرمز الاختصار CVD إلى الترسيب الكيميائي للبخار (Chemical Vapor Deposition). في سياق الجرافين، يشير إلى طريقة تخليق سائدة لإنشاء صفائح عالية الجودة وذات مساحة كبيرة من المادة. تتضمن العملية نمو طبقة ذرية واحدة من ذرات الكربون على ركيزة محفزة، عادةً من غاز يحتوي على الكربون مثل الميثان.

يعد الترسيب الكيميائي للبخار (CVD) التكنولوجيا الأساسية التي تجعل الإنتاج واسع النطاق للجرافين عالي النقاء ممكنًا. إنه يسد الفجوة بين الاكتشافات على مستوى المختبر والتطبيقات الصناعية في العالم الحقيقي من خلال تمكين نمو أغشية الجرافين المستمرة والموحدة.

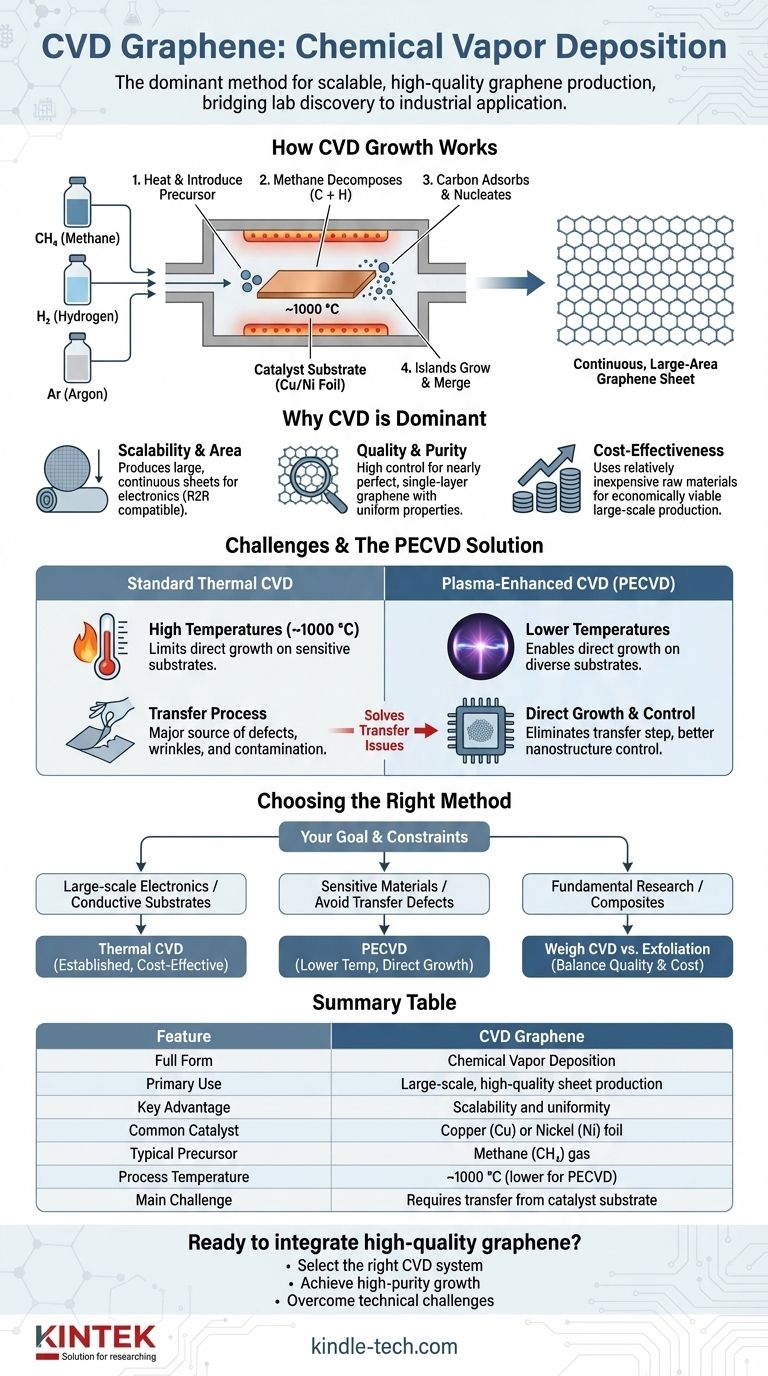

كيف يعمل نمو جرافين الترسيب الكيميائي للبخار (CVD)

لفهم سبب أهمية الترسيب الكيميائي للبخار (CVD)، يجب عليك أولاً فهم ميكانيكا العملية. إنها تقنية دقيقة ومتعددة الخطوات يتم إجراؤها داخل غرفة تفريغ يتم التحكم فيها.

المكونات الأساسية

يتطلب التخليق بضعة مكونات رئيسية للنجاح:

- ركيزة محفزة: هذا هو السطح الذي سينمو عليه الجرافين. تعتبر رقائق النحاس (Cu) أو النيكل (Ni) هي المحفزات الأكثر شيوعًا.

- سليفة الكربون: هذا هو مصدر ذرات الكربون. يعتبر الميثان (CH₄) سليفة غازية شائعة الاستخدام، على الرغم من إمكانية استخدام مصادر الكربون الصلبة والسائلة أيضًا.

- بيئة خاضعة للرقابة: تتطلب العملية درجات حرارة عالية جدًا، لذا يتم إجراؤها في فرن مع غازات حاملة محددة، مثل الهيدروجين (H₂) والأرجون (Ar)، لإدارة الغلاف الجوي.

عملية درجات الحرارة العالية

يتبع نمو طبقة الجرافين تسلسلاً واضحًا للأحداث:

- يتم تسخين رقاقة نحاس إلى درجة حرارة عالية، عادةً حوالي 1000 درجة مئوية.

- يتم إدخال غاز الميثان إلى الغرفة. عند هذه الحرارة الشديدة، تتحلل جزيئات الميثان، وتتفكك وتطلق ذرات الكربون الخاصة بها.

- تمتص (تترسب) ذرات الكربون الحرة على السطح الساخن للمحفز النحاسي.

- تنتشر الذرات عبر السطح وتبدأ في التنوي، مكونة جزر بلورية صغيرة ومتميزة من الجرافين.

- مع استمرار العملية، تنمو هذه الجزر وتتحد في النهاية، مكونة صفحة مستمرة من الجرافين بسماكة ذرة واحدة تغطي سطح المحفز بالكامل.

لماذا يعتبر الترسيب الكيميائي للبخار (CVD) هو الطريقة السائدة

الترسيب الكيميائي للبخار (CVD) ليس الطريقة الوحيدة لصنع الجرافين، ولكنه أصبح النهج الأكثر وعدًا للتطبيقات التجارية والإلكترونية لعدة أسباب رئيسية.

قابلية التوسع والمساحة

على عكس الطرق التي تنتج رقائق صغيرة، يمكن لـ CVD إنتاج صفائح كبيرة ومستمرة من الجرافين. هذا ضروري للتطبيقات في الإلكترونيات، حيث يكون التغطية الموحدة على الرقاقة أو الشاشة مطلوبة. إنها الطريقة الوحيدة التي تبشر بالخير لعملية إنتاج مستمرة من اللفافة إلى اللفافة (R2R).

الجودة والنقاء

توفر عملية CVD درجة عالية من التحكم، مما يسمح بنمو جرافين أحادي الطبقة مثالي تقريبًا. تؤدي البيئة الخاضعة للرقابة وآلية النمو التي يحفزها المحفز إلى منتج نهائي عالي النقاء والسلامة الهيكلية، وهو أمر بالغ الأهمية لخصائصه الإلكترونية الفريدة.

الفعالية من حيث التكلفة

على الرغم من أن المعدات قد تكون باهظة الثمن، إلا أن المواد الخام (مثل الميثان والنحاس) غير مكلفة نسبيًا. وهذا يجعل الترسيب الكيميائي للبخار (CVD) مسارًا أكثر جدوى من الناحية الاقتصادية لإنتاج الجرافين على نطاق واسع مقارنة باستراتيجيات التخليق الأخرى الأكثر تعقيدًا.

فهم المفاضلات والتنويعات

على الرغم من مزاياه، فإن عملية الترسيب الكيميائي للبخار (CVD) القياسية لها تحديات متأصلة دفعت إلى تطوير مناهج بديلة.

تحدي درجات الحرارة العالية

يتطلب وجود درجات حرارة تبلغ حوالي 1000 درجة مئوية أنه لا يمكن تنمية الجرافين مباشرة على معظم المواد الوظيفية، مثل رقائق السيليكون أو البوليمرات المرنة، التي لا يمكنها تحمل تلك الحرارة. وهذا يخلق عقبة كبيرة أمام التكامل.

مشكلة النقل

نظرًا لأن الجرافين ينمو على محفز معدني، يجب نقله إلى ركيزته المستهدفة النهائية. تمثل عملية الرفع والنقل الدقيقة لهذه الطبقة الرقيقة المكونة من ذرة واحدة مصدرًا رئيسيًا للعيوب والتجاعيد والتمزقات والتلوث، مما قد يؤدي إلى تدهور أداء الجرافين.

بديل متقدم: الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)

لمعالجة هذه المشكلات، تم تطوير الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD). من خلال استخدام البلازما لتفكيك غاز السليفة، يوفر الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) العديد من المزايا:

- درجات حرارة أقل: يمكن أن يعمل في درجات حرارة أقل بكثير، مما يتيح النمو المباشر على مجموعة أوسع من الركائز.

- تحكم أفضل: توفر البلازما مزيدًا من التحكم في البنية النانوية للجرافين.

- لا توجد خطوة نقل: من خلال تنمية الجرافين مباشرة على ركيزة عازلة (عازلة)، يمكن لـ PECVD إلغاء عملية النقل الضارة تمامًا، مما يحافظ على جودة المادة.

كيفية تطبيق هذا على مشروعك

يعتمد اختيارك لطريقة تخليق الجرافين بالكامل على هدفك النهائي والقيود التقنية.

- إذا كان تركيزك الأساسي هو الإنتاج على نطاق واسع للإلكترونيات: يعد الترسيب الكيميائي الحراري للبخار (CVD) الطريقة المعمول بها والفعالة من حيث التكلفة لإنشاء جرافين أحادي الطبقة عالي الجودة على ركائز موصلة.

- إذا كان تركيزك الأساسي هو دمج الجرافين على مواد حساسة أو تجنب العيوب المتعلقة بالنقل: يعد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) هو الخيار الأفضل بسبب درجات حرارة عملياته المنخفضة وقدرته على النمو على الركائز العازلة.

- إذا كان تركيزك الأساسي هو البحث الأساسي أو إنشاء المركبات: يجب عليك الموازنة بين الجودة العالية وقابلية التوسع لـ CVD مقابل تعقيد المعدات وتكلفتها، حيث قد تكون الطرق الأخرى مثل التقشير كافية.

في نهاية المطاف، يعد فهم عملية الترسيب الكيميائي للبخار (CVD) أمرًا أساسيًا لتقدير كيفية انتقال الجرافين من عجائب نظرية إلى مادة صناعية تحويلية.

جدول ملخص:

| الميزة | جرافين الترسيب الكيميائي للبخار (CVD) |

|---|---|

| الصيغة الكاملة | الترسيب الكيميائي للبخار |

| الاستخدام الأساسي | إنتاج صفائح عالية الجودة على نطاق واسع |

| الميزة الرئيسية | قابلية التوسع والتوحيد |

| المحفز الشائع | رقاقة نحاس (Cu) أو نيكل (Ni) |

| السليفة النموذجية | غاز الميثان (CH₄) |

| درجة حرارة العملية | ~1000 درجة مئوية (أقل لـ PECVD) |

| التحدي الرئيسي | يتطلب النقل من الركيزة المحفزة |

هل أنت مستعد لدمج الجرافين عالي الجودة في بحثك أو تطوير منتجك؟

يعد الاختيار بين الترسيب الكيميائي الحراري للبخار (CVD) والترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) أمرًا بالغ الأهمية لنجاح مشروعك، مما يؤثر على قابلية التوسع والتكامل وجودة المادة النهائية. تتخصص KINTEK في توفير معدات المختبرات المتقدمة والدعم الخبير اللازم لتخليق الجرافين بدقة.

نحن نساعدك على:

- اختيار نظام الترسيب الكيميائي للبخار (CVD) المناسب لتطبيقك المحدد (الإلكترونيات، أجهزة الاستشعار، المركبات).

- تحقيق نمو جرافين عالي النقاء وموحد.

- التغلب على التحديات التقنية مثل نقل الركيزة وتحسين العملية.

دعنا نناقش أهدافك لتخليق الجرافين. اتصل بخبرائنا اليوم لاستكشاف الحل المثالي لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- فرن تفحيم بالغرافيت الفراغي IGBT فرن تجريبي للتفحيم

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

يسأل الناس أيضًا

- ما هو الترسيب الكيميائي للبخار بالفتيل الساخن للماس؟ دليل لطلاء الماس الاصطناعي

- ما هي مزايا استخدام HFCVD لأقطاب BDD؟ توسيع نطاق إنتاج الماس الصناعي بكفاءة

- ما هي الوظيفة المحددة للسلك المعدني في ترسيب البخار الكيميائي بالترشيش الساخن (HF-CVD)؟ الأدوار الرئيسية في نمو الألماس

- كيف يتم إدخال المواد المتفاعلة إلى غرفة التفاعل أثناء عملية الترسيب الكيميائي للبخار؟ إتقان أنظمة توصيل المواد الأولية

- ما هي الآلة المستخدمة لصنع الماس المزروع في المختبر؟ اكتشف تقنيات الضغط العالي ودرجة الحرارة العالية (HPHT) وترسيب البخار الكيميائي (CVD)