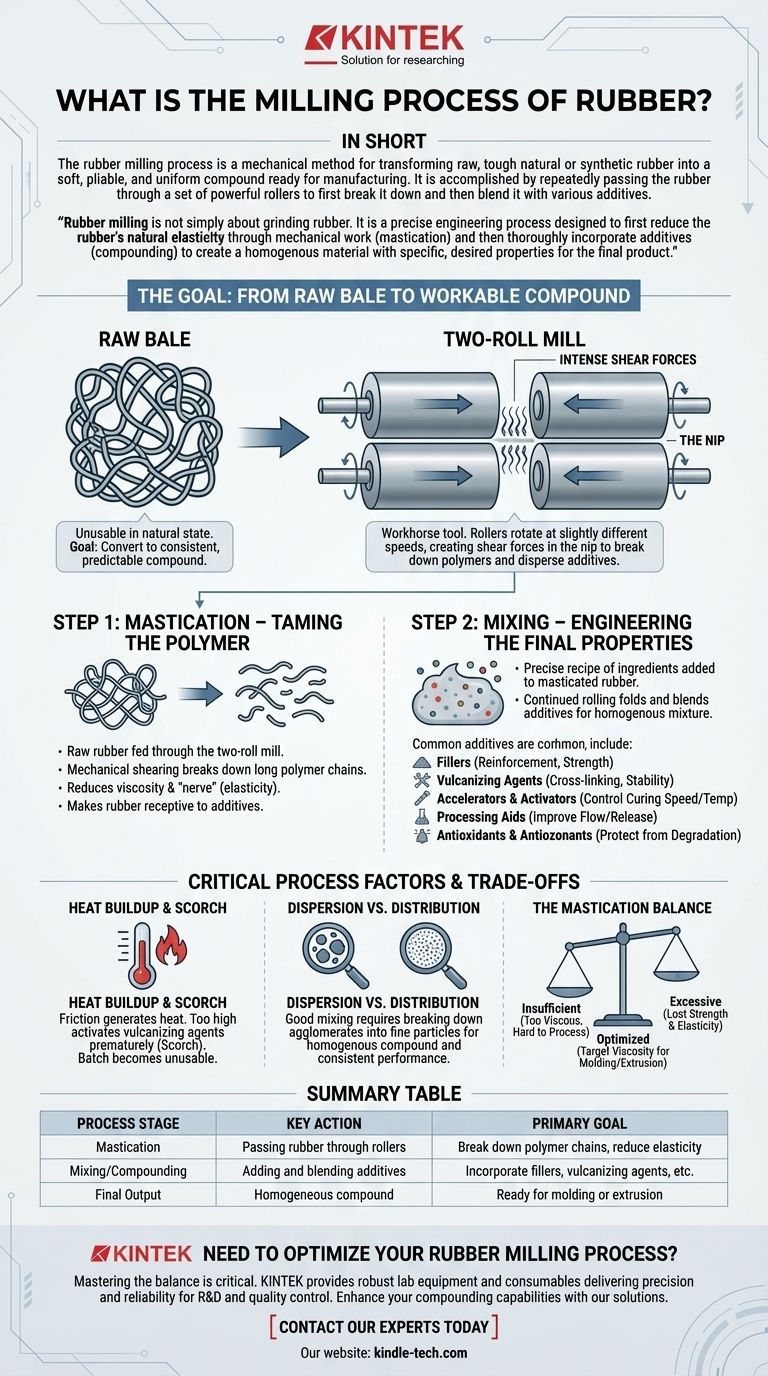

باختصار، عملية طحن المطاط هي طريقة ميكانيكية لتحويل المطاط الطبيعي أو الصناعي الخام والمتصلب إلى مركب ناعم ومرن وموحد جاهز للتصنيع. يتم تحقيق ذلك عن طريق تمرير المطاط بشكل متكرر عبر مجموعة من الأسطوانات القوية لتفتيته أولاً ثم مزجه مع إضافات مختلفة.

طحن المطاط لا يقتصر فقط على طحن المطاط. إنها عملية هندسية دقيقة مصممة أولاً لتقليل المرونة الطبيعية للمطاط من خلال العمل الميكانيكي (المضغ) ثم دمج الإضافات بشكل كامل (التركيب) لإنشاء مادة متجانسة بخصائص محددة ومطلوبة للمنتج النهائي.

الهدف: من البالة الخام إلى المركب القابل للتشغيل

تبدأ رحلة المنتج المطاطي ببوليمر خام، غالبًا ما يكون على شكل بالة كبيرة وصلبة وذات مرونة عالية. هذه المادة غير قابلة للاستخدام في حالتها الطبيعية.

الهدف الأساسي من الطحن هو تحويل هذه البالة الخام إلى مركب متسق ويمكن التنبؤ به يمكن تشكيله بسهولة إلى منتج نهائي من خلال عمليات مثل التشكيل أو البثق.

الخطوة 1: المضغ – ترويض البوليمر

المرحلة الأولى والأكثر أهمية في الطحن هي المضغ (mastication). يتضمن ذلك تغذية المطاط الخام عبر مطحنة ذات بكرتين.

يعمل فعل القص والتمزيق الميكانيكي للأسطوانات على تكسير سلاسل البوليمر الطويلة والمتشابكة التي تمنح المطاط الخام مرونته وقوته العالية.

فكر في الأمر مثل عجن عجينة شديدة الصلابة. كلما عملت عليها أكثر، أصبحت أكثر نعومة وليونة. يقلل المضغ من لزوجة المطاط و "عصبيته" (ميله للارتداد)، مما يجعله قابلاً لامتصاص الإضافات.

الخطوة 2: الخلط – هندسة الخصائص النهائية

بمجرد أن يتم مضغ المطاط بشكل كافٍ، تبدأ مرحلة الخلط أو التركيب (compounding). هنا، تضاف وصفة دقيقة من المكونات مباشرة على المطحنة.

يستمر عمل الدوران، حيث يتم طي ومزج الإضافات في كتلة المطاط حتى يتم تحقيق خليط متجانس تمامًا.

تشمل الإضافات الشائعة:

- الحشوات (Fillers): تضاف مواد مثل أسود الكربون أو السيليكا لتقوية المطاط، وزيادة قوته ومتانته ومقاومته للتآكل.

- عوامل الفلكنة (Vulcanizing Agents): الكبريت هو العامل الأكثر شيوعًا. إنه يخلق روابط متصالبة بين سلاسل البوليمر أثناء مرحلة المعالجة النهائية (ما بعد الطحن)، مما يمنح المطاط شكله النهائي المستقر.

- المسرعات والمنشطات (Accelerators & Activators): تتحكم هذه المواد الكيميائية في سرعة ودرجة حرارة عملية المعالجة اللاحقة.

- مساعدات المعالجة (Processing Aids): تعمل على تحسين تدفق وانسحاب المركب من القوالب.

- مضادات الأكسدة ومضادات الأوزون (Antioxidants & Antiozonants): تحمي المنتج النهائي من التدهور بسبب الحرارة والأكسجين والأوزون.

الأداة المركزية: مطحنة البكرتين

حصان العمل في طحن المطاط هو مطحنة البكرتين. فهم وظيفتها هو مفتاح فهم العملية.

كيف تعمل

تتكون مطحنة البكرتين من بكرتين كبيرتين أفقيتين من الفولاذ المقوى موضوعتين جنبًا إلى جنب. تدور هذه البكرات باتجاه بعضها البعض بسرعات مختلفة قليلاً.

يؤدي هذا الاختلاف في السرعة إلى إنشاء قوى قص مكثفة في الفجوة الصغيرة بين البكرات، والمعروفة باسم الشق (nip). هذا الفعل القص هو الذي يكسر سلاسل البوليمر أثناء المضغ ويشتت الإضافات أثناء الخلط.

أهمية التحكم في العملية

الطحن هو عملية تتطلب مهارة عالية. يجب على المشغل إدارة عدة عوامل باستمرار لضمان مركب عالي الجودة.

تشمل المتغيرات الرئيسية فجوة الشق، ودرجة حرارة البكرات (التي يتم تجويفها للتبريد)، ووقت الخلط، والتسلسل الذي يتم به إدخال الإضافات.

عوامل العملية الحرجة والمقايضات

يتطلب تحقيق مركب المطاط المثالي موازنة بين عدة عوامل متنافسة. قد يؤدي سوء الإدارة في مرحلة الطحن إلى إتلاف دفعة كاملة.

تراكم الحرارة والاحتراق المبكر (Scorch)

يولد الاحتكاك الناتج عن الطحن حرارة كبيرة. إذا أصبحت درجة الحرارة مرتفعة للغاية، يمكن أن تنشط عوامل الفلكنة قبل الأوان.

هذه الظاهرة، المعروفة باسم الاحتراق المبكر (scorch)، تتسبب في بدء معالجة المطاط على المطحنة. الدفعة المحترقة مبكرًا غير قابلة للاستخدام ويجب التخلص منها.

التشتت مقابل التوزيع (Dispersion vs. Distribution)

الخلط الجيد لا يتعلق فقط بتوزيع الإضافات بالتساوي. إنه يتطلب تشتيتًا (dispersion) ممتازًا، مما يعني تفتيت كتل الحشوات (مثل أسود الكربون) إلى جزيئات دقيقة.

يؤدي سوء التشتيت إلى مركب غير متجانس به نقاط ضعف، مما يؤدي إلى أداء غير متسق وفشل مبكر للمنتج النهائي.

توازن المضغ

درجة المضغ هي مقايضة حرجة. المضغ غير الكافي يؤدي إلى مركب شديد اللزوجة ويصعب معالجته.

على العكس من ذلك، يمكن أن يؤدي المضغ المفرط إلى تكسير سلاسل البوليمر أكثر من اللازم، مما يتسبب في فقدان المطاط لقوته ومرونته، وهو ما لا يمكن استعادته بالكامل أثناء المعالجة.

اتخاذ القرار الصحيح لهدفك

يتم تصميم تفاصيل عملية الطحن لتناسب النتيجة المرجوة لمنتج المطاط النهائي.

- إذا كان تركيزك الأساسي هو الأداء العالي والمتانة: يجب أن تعطي العملية الأولوية للتشتيت الممتاز للحشوات المقوية مثل أسود الكربون والسيليكا.

- إذا كان تركيزك الأساسي هو كفاءة التصنيع: يكمن المفتاح في تحقيق لزوجة مستهدفة من خلال المضغ المتحكم فيه، مما يضمن تدفق المركب بسلاسة أثناء التشكيل أو البثق.

- إذا كان تركيزك الأساسي هو خفض التكلفة: قد تتضمن التركيبة مستويات أعلى من الحشوات الرخيصة غير المقوية، ولكن يجب أن يضمن الطحن أيضًا تشتيتًا كافيًا لتجنب الانخفاضات الكارثية في الخصائص الفيزيائية.

في نهاية المطاف، يعد إتقان عملية الطحن أمرًا أساسيًا لهندسة مركبات المطاط التي تلبي مواصفات الأداء الدقيقة.

جدول ملخص:

| مرحلة العملية | الإجراء الرئيسي | الهدف الأساسي |

|---|---|---|

| المضغ | تمرير المطاط عبر الأسطوانات | تكسير سلاسل البوليمر، تقليل المرونة |

| الخلط/التركيب | إضافة ومزج الإضافات | دمج الحشوات وعوامل الفلكنة، إلخ. |

| الناتج النهائي | مركب متجانس | جاهز للتشكيل أو البثق |

هل تحتاج إلى تحسين عملية طحن المطاط لديك؟

يعد إتقان التوازن بين المضغ والتشتيت والتحكم في الحرارة أمرًا بالغ الأهمية لإنتاج مركبات مطاطية عالية الأداء. تتخصص KINTEK في توفير معدات ومواد استهلاكية معملية قوية توفر الدقة والموثوقية التي يتطلبها مختبرك للبحث والتطوير ومراقبة الجودة.

سواء كنت تقوم بتطوير منتجات عالية المتانة أو تحسين كفاءة التصنيع، يمكن أن تساعدك حلولنا في تحقيق نتائج متسقة وعالية الجودة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك المحددة وتعزيز قدراتك في تركيب المطاط.

دليل مرئي

المنتجات ذات الصلة

- مطحنة أسطوانية أفقيّة للمختبر

- مطحنة كروية كوكبية دوارة للمختبر

- مطحنة كرات مختبرية اهتزازية عالية الطاقة مزدوجة الخزان

- آلة طحن الكرة الأفقية المختبرية

- مطحنة كرات كوكبية عالية الطاقة للمختبر من النوع الأفقي

يسأل الناس أيضًا

- لماذا يعتبر الختم الممتاز ومقاومة التآكل ضروريين لطحن كرات WC-10Co؟ ضمان نتائج خلط عالية النقاء

- ما هي مزايا أوعية طحن الكرات المصنوعة من البولي يوريثين لنيتريد السيليكون؟ ضمان النقاء ومنع التلوث المعدني

- لماذا من الضروري استخدام أوعية طحن كروية من الزركونيا ووسائط طحن أثناء تحضير مساحيق السيراميك المركبة من كربيد السيليكون (SiC)/الألومينا المقواة بالزركونيا (ZTA)؟

- لماذا يوصى باستخدام أوعية الطحن المصنوعة من الزركونيا (ZrO2) وكرات الطحن لمعالجة الإلكتروليتات الكبريتيدية مثل Li6PS5Cl؟

- لماذا يتطلب وعاء طحن الكرات المبطن بـ Y-ZrO2 لتخليق Na3PS4؟ ضمان النقاء في الإلكتروليتات الكبريتيدية