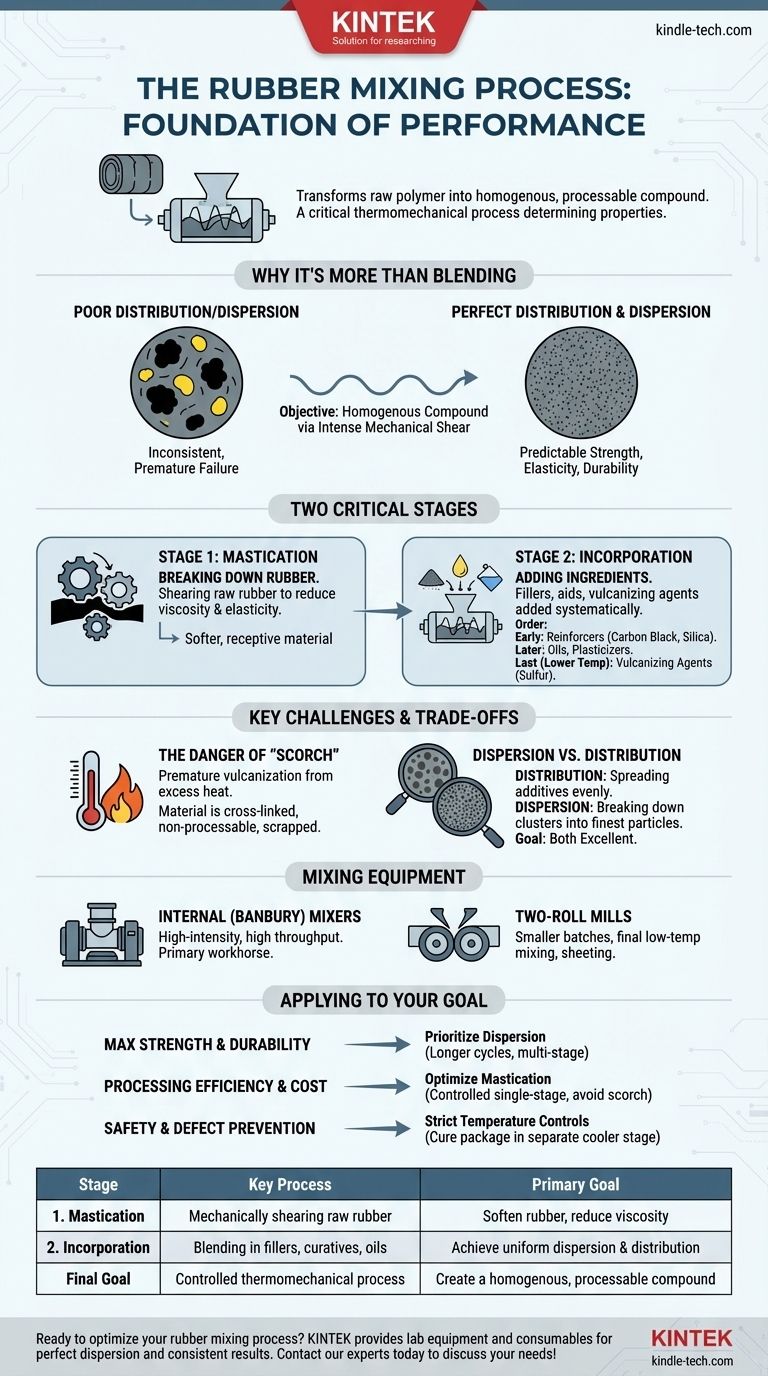

تعد عملية خلط المطاط خطوة تصنيعية أساسية يتم فيها تليين المطاط الخام ميكانيكيًا ثم مزجه بشكل موحد مع سلسلة من المواد المضافة. هذا الإجراء ليس مجرد خلط؛ بل هو عملية حرارية ميكانيكية حاسمة تحدد بشكل أساسي الخصائص الفيزيائية والمقاومة الكيميائية والأداء النهائي لمنتج المطاط المُفلكن.

الغرض الأساسي من خلط المطاط هو تحويل البوليمر الخام غير القابل للاستخدام إلى مركب متجانس وقابل للمعالجة. يتم تحقيق ذلك من خلال مرحلتين متميزتين: المضغ لتليين المطاط، يليه دمج المواد المضافة التي تحدد خصائص المادة النهائية.

لماذا يعتبر خلط المطاط أكثر من مجرد خلط

الهدف النهائي لخلط المطاط هو تحقيق التشتت و التوزيع المثاليين لجميع المواد المضافة داخل مصفوفة المطاط. المركب غير المخلوط بشكل صحيح سيكون له خصائص غير متسقة، مما يؤدي إلى فشل مبكر.

الهدف: مركب متجانس

فكر في المطاط الخام على أنه كتلة كثيفة ومتشابكة من سلاسل البوليمر الطويلة. المواد المضافة مثل أسود الكربون أو الكبريت، إذا تم تقليبها ببساطة، ستبقى في كتل.

تستخدم عملية الخلط القص الميكانيكي المكثف لفك تشابك هذه السلاسل وضمان أن كل جزيء من كل مادة مضافة محاط بالمطاط بشكل فردي. هذا التجانس هو ما يضمن القوة والمرونة والمتانة المتوقعة في الجزء النهائي.

المرحلتان الحرجتان لخلط المطاط

يمكن تقسيم العملية بأكملها إلى مرحلتين أساسيتين ومتتاليتين. كل مرحلة لها هدف محدد وتؤثر بشكل مباشر على جودة المركب النهائي.

المرحلة 1: المضغ (Mastication)

المضغ هو عملية تكسير المطاط نفسه. المطاط الطبيعي أو الصناعي الخام قاسٍ للغاية ولزج ومرن، مما يجعل من المستحيل تقريبًا مزجه مع المساحيق والسوائل.

من خلال القص المتكرر للمطاط في خلاط (مثل خلاط بانبري أو مطحنة ذات لفتين)، يتم تكسير سلاسل البوليمر الطويلة ماديًا. يقلل هذا الإجراء من لزوجة المطاط ومرونته، مما يجعله أكثر نعومة ولزوجة وأكثر تقبلاً لإضافة المكونات الأخرى.

المرحلة 2: الدمج (Incorporation)

بمجرد تليين المطاط بشكل صحيح، تبدأ مرحلة الدمج. هذا هو المكان الذي يتم فيه إضافة الحشوات ومساعدات المعالجة ومضادات التدهور وعوامل الفلكنة بشكل منهجي.

ترتيب الإضافة أمر بالغ الأهمية. تتم إضافة الحشوات المقوية مثل أسود الكربون أو السيليكا في وقت مبكر لضمان تشتتها بالكامل. تليها الزيوت والملدنات. والأهم من ذلك، أن عوامل الفلكنة (مثل الكبريت والمسرعات) تضاف عادةً في النهاية، في خطوة خلط نهائية وذات درجة حرارة أقل.

فهم التحديات والمقايضات الرئيسية

يعتمد النجاح في خلط المطاط على الإدارة الدقيقة لبعض المتغيرات الحرجة. قد يؤدي الفشل في القيام بذلك إلى إتلاف دفعة كاملة من المواد.

خطر "الحرق المبكر" (Scorch)

الحرق المبكر هو البدء المبكر للفلكنة (المعالجة) أثناء عملية الخلط. إنه العيب الأكثر شيوعًا وتكلفة في الخلط.

يولد الخلط حرارة هائلة. إذا ارتفعت درجة حرارة المركب بشكل كبير بعد إضافة عوامل الفلكنة، سيبدأ المطاط في المعالجة داخل الخلاط. هذه المادة المحروقة مبكرًا تكون متشابكة وغير قابلة للمعالجة ويجب التخلص منها.

التشتت مقابل التوزيع

هذان المصطلحان ليسا قابلين للتبديل وكلاهما حيوي للنجاح.

- التوزيع (Distribution) يشير إلى نشر المواد المضافة بالتساوي في جميع أنحاء دفعة المطاط.

- التشتت (Dispersion) يشير إلى تكسير الكتل أو التكتلات للمواد المضافة إلى أدق جزيئاتها الممكنة.

قد تحتوي الدفعة على توزيع جيد لتكتلات الحشو سيئة التشتت، مما سيؤدي إلى منتج نهائي ضعيف. الهدف دائمًا هو التوزيع الممتاز والتشتت الممتاز.

دور معدات الخلط

يتم استخدام نوعين أساسيين من المعدات:

- الخلاطات الداخلية (بانبري): هذه الخلاطات المغلقة عالية الكثافة هي القوة العاملة في الصناعة، وتستخدم للمضغ ولجزء كبير من مرحلة الدمج. إنها توفر إنتاجية عالية وتحكمًا ممتازًا.

- مطاحن اللفتين (Two-Roll Mills): تستخدم هذه المطاحن المفتوحة للكميات الأصغر، والخلط النهائي (خاصة لإضافة مواد المعالجة عند درجة حرارة مضبوطة)، أو لتشكيل المطاط المخلوط في صفائح.

تطبيق هذا على هدفك في التركيب

ستتغير أولويات دورة الخلط الخاصة بك اعتمادًا على النتيجة المرجوة لمركب المطاط النهائي.

- إذا كان تركيزك الأساسي هو أقصى قوة ومتانة: إعطاء الأولوية لتحقيق أعلى درجة ممكنة من تشتت الحشوات المقوية، مما قد يتطلب دورة خلط أطول أو عملية متعددة المراحل.

- إذا كان تركيزك الأساسي هو كفاءة المعالجة والتكلفة: تحسين وقت المضغ واستخدام دورة خلط داخلية مضبوطة للغاية، حيثما أمكن، مع ضمان البقاء تحت درجة حرارة الحرق المبكر.

- إذا كان تركيزك الأساسي هو السلامة ومنع العيوب: تطبيق ضوابط صارمة لدرجة الحرارة وإضافة حزمة المعالجة دائمًا في مرحلة خلط نهائية منفصلة وأكثر برودة.

إتقان عملية الخلط هو الخطوة الأولى والأكثر أهمية في هندسة مركب مطاطي يعمل بالضبط كما هو مقصود.

جدول ملخص:

| المرحلة | العملية الرئيسية | الهدف الأساسي |

|---|---|---|

| 1. المضغ | القص الميكانيكي للمطاط الخام | تليين المطاط، تقليل اللزوجة للخلط |

| 2. الدمج | مزج الحشوات وعوامل المعالجة والزيوت | تحقيق التشتت والتوزيع الموحد |

| الهدف النهائي | عملية حرارية ميكانيكية مضبوطة | إنشاء مركب متجانس وقابل للمعالجة |

هل أنت مستعد لتحسين عملية خلط المطاط لديك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لتركيب المطاط. سواء كنت تقوم بتطوير تركيبة جديدة أو استكشاف مشكلة في الخلط، يمكن لخبرتنا ومنتجاتنا مساعدتك في تحقيق التشتت المثالي، ومنع الحرق المبكر، وضمان نتائج متسقة وعالية الجودة. اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك المحددة!

دليل مرئي

المنتجات ذات الصلة

- آلة خلط المطاط الداخلية للمختبر لخلط وعجن المطاط

- آلة فلكنة المطاط آلة الفلكنة الصحافة الفلكنة للمختبر

- خلاط دوار مختبري، شاكر مداري، خلاط متعدد الوظائف بالدوران والتذبذب

- خلاط قرص دوار معملي لخلط العينات وتجانسها بكفاءة

- جهاز تجانس عالي القص للتطبيقات الصيدلانية ومستحضرات التجميل

يسأل الناس أيضًا

- ما هو خلاط الدُفعات الداخلي؟ تحقيق أفضل خلط للمطاط والبلاستيك

- لماذا يتم تطبيق ضغط معين أثناء مرحلة التبريد لمعالجة UHMWPE؟ ضمان الاستواء والسلامة الهيكلية

- ما هي مزايا الباثقات اللولبية؟ تحقيق معالجة بوليمر فعالة ومستمرة

- ما هي مطحنة السرعة التفاضلية ذات الأسطوانتين؟ حقق خلطًا وتشتتًا فائقًا للبوليمرات

- ما هي عملية التركيب بالبراغي المزدوجة؟ الدليل الشامل لخلط البوليمرات المتقدم

- ما هما النوعان الشائعان لعمليات قولبة الحقن؟ شرح اللدائن الحرارية مقابل اللدائن المتصلدة بالحرارة

- ما هي الأنواع المختلفة لخلط المطاط؟ اختر الطريقة المناسبة لمقياس إنتاجك

- ماذا يفعل خلاط المطاط؟ يحول المكونات الخام إلى مركب عالي الأداء