عملية خلط مركبات المطاط هي خطوة تصنيعية خاضعة لرقابة صارمة تحول البوليمرات والمواد المضافة الخام إلى مادة موحدة قابلة للمعالجة ذات خصائص هندسية محددة. وهي تعتمد على طاقة ميكانيكية مكثفة لتفتيت وخلط وتليين وتجانس جميع المكونات، مما يخلق مركبًا جاهزًا للتشكيل والمعالجة.

في جوهرها، لا يقتصر خلط المطاط على مجرد مزج المكونات. إنها عملية حرارية ميكانيكية مصممة لتحقيق هدفين حاسمين: أولاً، التفتيت المادي وتشتيت المواد المضافة في مصفوفة البوليمر الخام، وثانياً، التوزيع الموحد لحزمة المعالجة الحساسة للحرارة دون تنشيطها قبل الأوان.

الهدف: من البوليمر الخام إلى المركب المصمم هندسياً

نادراً ما يمتلك البوليمر المطاطي الخام، مثل المطاط الطبيعي أو ما يعادله الصناعي، الخصائص المطلوبة للمنتج النهائي. عملية الخلط هي المكان الذي تضاف فيه القيمة عن طريق دمج وصفة دقيقة من المكونات لتحقيق الخصائص المرغوبة مثل القوة والمتانة واللون والمرونة.

المكونات الرئيسية

تتكون تركيبة مركب المطاط النموذجي من عدة مكونات رئيسية:

- البوليمر: وهو الإيلاستومر الأساسي (مثل المطاط الطبيعي، SBR، EPDM) الذي يشكل العمود الفقري للمركب.

- المواد المالئة (Fillers): تُضاف مواد مثل أسود الكربون أو السيليكا لتقوية البوليمر، مما يحسن القوة ومقاومة التمزق ومقاومة التآكل.

- مساعدات المعالجة والزيوت: تُستخدم لتليين المركب وتقليل لزوجته وجعل معالجته أسهل في الخطوات اللاحقة.

- حزمة المعالجة (Curative Package): تشمل الكبريت والمُسرِّعات والمُنَشِّطات. تخلق هذه المواد الكيميائية روابط متقاطعة بين سلاسل البوليمر أثناء مرحلة المعالجة النهائية (الفلكنة)، مما يمنح المطاط خصائصه المرنة النهائية.

عملية الخلط القياسية المكونة من مرحلتين

لدمج جميع المكونات بشكل صحيح مع التحكم في الحرارة، فإن المعيار الصناعي هو عملية من مرحلتين تتضمن خلاطًا داخليًا متبوعًا بمطحنة ذات لفتين.

المرحلة 1: الماسترباتش (المركب الأساسي) في خلاط داخلي

تحدث المرحلة الأولى والأكثر استهلاكًا للطاقة في خلاط داخلي قوي، مثل خلاط بانبري (Banbury®). الهدف الأساسي هنا هو التشتيت (Dispersion) - تفتيت كتل المواد المالئة وإجبارها على الدخول في مصفوفة البوليمر.

تتضمن هذه المرحلة إضافة البوليمر والمواد المالئة والزيوت بتسلسل محدد. تطبق دوارات الخلاط قوى قص ميكانيكية هائلة، والتي تمزق المكونات جسديًا وتولد حرارة كبيرة. هذا المزيج من القص والحرارة ضروري لتحقيق مزيج متجانس يُعرف باسم "الماسترباتش".

الأهم من ذلك، يتم استبعاد حزمة المعالجة الحساسة لدرجة الحرارة من هذه المرحلة. الحرارة المتولدة ستؤدي إلى فلكنة مبكرة، وهي حالة تُعرف باسم الاحتراق (Scorch)، مما يجعل الدفعة غير صالحة للاستخدام.

المرحلة 2: الخلط النهائي على مطحنة ذات لفتين

بعد تفريغ الماسترباتش وتبريده، ينتقل إلى المرحلة الثانية، عادةً على مطحنة مفتوحة ذات لفتين. الهدف الأساسي هنا هو التوزيع (Distribution).

يتم تمرير الماسترباتش المبرد عبر الفجوة (أو "الوصلة") بين اللفتين بشكل متكرر. تُضاف حزمة المعالجة الحساسة لدرجة الحرارة في هذه المرحلة. تكون قوى القص أقل بكثير مما هي عليه في الخلاط الداخلي، مما يسمح بتوزيع المواد المعالجة بشكل موحد في جميع أنحاء الدفعة دون توليد حرارة مفرطة تؤدي إلى الاحتراق.

بمجرد اكتمال الخلط، يتم إخراج المركب النهائي من المطحنة في صفائح مستمرة ويتم تبريده، ليكون جاهزًا لعمليات التشكيل مثل البثق أو القولبة.

فهم المفاضلات

الخلط الناجح للمطاط هو توازن بين العوامل المتنافسة. يعد فهم هذه المفاضلات أمرًا بالغ الأهمية للتحكم في العمليات والجودة.

أمان الاحتراق مقابل جودة التشتيت

هذا هو التحدي الأساسي. يتطلب تحقيق أفضل تشتيت ممكن للمواد المالئة طاقة عالية وأوقات خلط طويلة، وكلاهما يزيد من درجة حرارة المركب. ومع ذلك، فإن تجاوز درجة حرارة تنشيط المواد المعالجة سيفسد الدفعة. تم تصميم عملية المرحلتين بأكملها لإدارة هذا الخطر.

استهلاك الطاقة مقابل الإنتاجية

يعد خلط المطاط عملية كثيفة الاستهلاك للطاقة للغاية. يعد تحسين وقت الدورة لزيادة الإنتاجية هدفًا تشغيليًا مستمرًا، ولكنه لا يمكن أن يأتي على حساب التشتيت المناسب. قد يؤدي التسرع في مرحلة الماسترباتش إلى ضعف تشتيت المواد المالئة ومنتج نهائي لا يلبي مواصفات الأداء.

خصائص المادة مقابل قابلية المعالجة

تؤدي إضافة مستويات عالية من المواد المالئة المقوية إلى تحسين الخصائص الفيزيائية للمنتج النهائي بشكل كبير، ولكنها تزيد أيضًا من لزوجة المركب. وهذا يجعل الخلط والمعالجة أصعب بكثير. يجب موازنة التركيبة لضمان إمكانية تصنيع المركب بكفاءة مع الاستمرار في تلبية متطلبات الاستخدام النهائي.

اتخاذ القرار الصحيح لهدفك

يمكن تعديل تركيز عملية الخلط اعتمادًا على الهدف النهائي.

- إذا كان تركيزك الأساسي هو أقصى أداء للمادة: يكمن المفتاح في تحقيق تشتيت ممتاز ودقيق للمواد المالئة أثناء مرحلة الماسترباتش، حتى لو تطلب ذلك المزيد من الطاقة والوقت.

- إذا كان تركيزك الأساسي هو كفاءة التصنيع: يكمن المفتاح في تحسين وقت دورة الخلط وملف درجة الحرارة لتقليل استهلاك الطاقة ومنع الخردة دون المساس بمعايير الجودة الأساسية.

- إذا كان تركيزك الأساسي هو اتساق المنتج: يكمن المفتاح في التحكم الصارم في جميع المدخلات - جودة المواد الخام، وأوزان المكونات، وأوقات الخلط، ودرجة الحرارة - لضمان أن تكون كل دفعة متطابقة.

إتقان مبادئ خلط المطاط أمر أساسي لتحويل المواد الخام البسيطة إلى منتجات هندسية موثوقة وعالية الأداء.

جدول ملخص:

| المرحلة | المعدات | الهدف الأساسي | المكونات الرئيسية المضافة |

|---|---|---|---|

| 1: الماسترباتش | خلاط داخلي (مثل بانبري®) | التشتيت (تفتيت المواد المالئة) | البوليمر، المواد المالئة، الزيوت |

| 2: الخلط النهائي | مطحنة ذات لفتين | التوزيع (المزج الموحد) | حزمة المعالجة (الكبريت، المُسرِّعات) |

هل أنت مستعد لتحسين عملية خلط المطاط لديك لتحقيق أداء فائق للمنتج وكفاءة في التصنيع؟

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية عالية الجودة لاختبار المواد وتطويرها. سواء كنت تركز على تحقيق أقصى أداء للمادة، أو تحسين كفاءة التصنيع، أو ضمان اتساق المنتج، يمكن أن تساعدك حلولنا.

اتصل بنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات المحددة لتركيب المطاط في مختبرك!

المنتجات ذات الصلة

- خلاط المطاط الداخلي للمختبر / ماكينة عجن المطاط الداخلية

- تذبذب دوران الخلاط متعدد الوظائف في المختبر

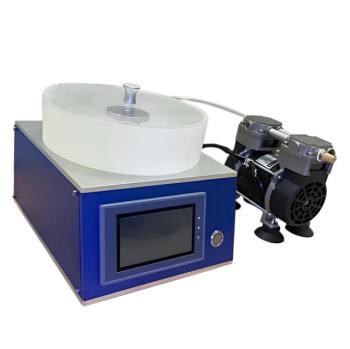

- خلاط دوار قرصي مختبري

- الخالط الغراء الصغيرة والمدمجة

- 4 بوصة غرفة الفولاذ المقاوم للصدأ الخالط الغراء المختبر التلقائي بالكامل

يسأل الناس أيضًا

- ما هو التحلل الحراري للمطاط الطبيعي؟ حل مستدام لنفايات الإطارات والمطاط

- ما هي عملية الانحلال الحراري للمطاط؟ دليل خطوة بخطوة لتحويل نفايات المطاط إلى موارد قيمة

- ما هو إجراء التنظيف الموصى به لفرشاة ألياف الكربون بعد الاستخدام؟ إطالة عمر الفرشاة والحفاظ على الأداء

- كيف تعيد تدوير نفايات المطاط؟ اكتشف الطرق الرئيسية الثلاث لإعادة تدوير الإطارات والمطاط

- ما هي المكونات المستخدمة في مركبات المطاط؟ دليل للتركيبة الأساسية