البثق المشترك متعدد الطبقات هو عملية تصنيع متقدمة حيث يتم دمج بوليمرات منصهرة متعددة ومميزة في هيكل واحد متعدد الطبقات. باستخدام سلسلة من الباثقات (extruders)، يتم صهر المواد الفردية ثم دمجها بدقة في مكون متخصص يسمى كتلة التغذية (feedblock) أو قالب متعدد الفتحات (multi-manifold die) قبل تشكيلها في شكلها النهائي.

الهدف الأساسي من البثق المشترك ليس مجرد دمج البلاستيك، بل هندسة مادة مركبة تمتلك مجموعة من الخصائص—مثل الحاجز والقوة وفعالية التكلفة—التي لا يمكن لبوليمر واحد تحقيقها بمفرده.

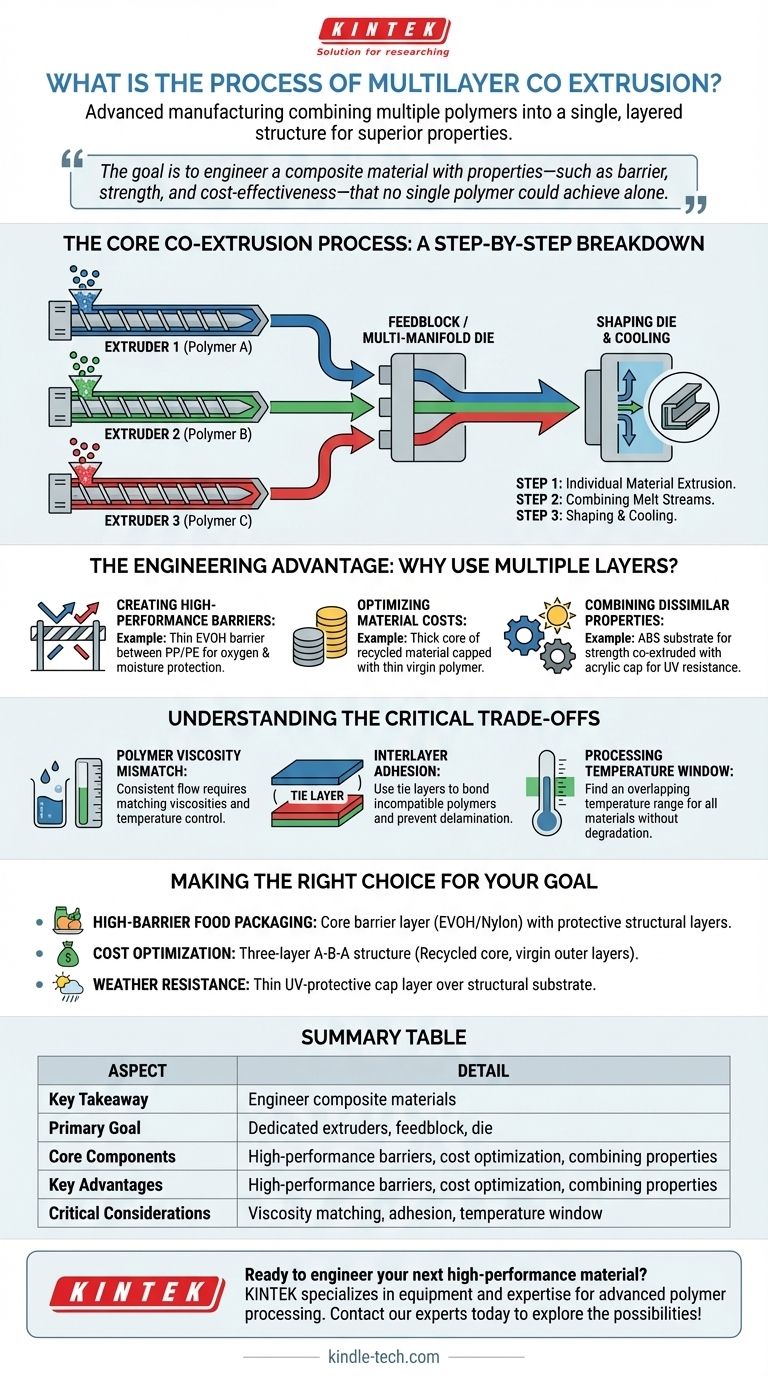

عملية البثق المشترك الأساسية: تفصيل خطوة بخطوة

لفهم كيفية عمل البثق المشترك، من الأفضل تصور رحلة المواد عبر خط الإنتاج. العملية هي تدفق سلس من المواد الخام إلى ملف تعريف معقد ومكتمل.

الخطوة 1: بثق المواد الفردية

تبدأ كل بوليمر فريد يستخدم في الهيكل النهائي في باثق مخصص خاص به. الباثق هو في الأساس أسطوانة ساخنة تحتوي على برغي دوار.

يتم تغذية البوليمر الخام، عادة على شكل حبيبات، في الأسطوانة. يؤدي الجمع بين الحرارة من الأسطوانة وقوة القص من البرغي الدوار إلى صهر البلاستيك ليصبح سائلاً متجانساً وعالي الضغط.

الخطوة 2: دمج تيارات الصهر

هذه هي الخطوة الحاسمة حيث يحدث "البثق المشترك". يتم توجيه تيارات الصهر المنفصلة من كل باثق إلى كتلة تغذية مركزية.

تحتوي كتلة التغذية على قنوات مصممة بدقة تقوم بترتيب تيارات البوليمر الفردية في تسلسل طبقي محدد. وهي تدمجها في تدفق واحد متعدد الطبقات دون السماح لها بالاختلاط.

الخطوة 3: تشكيل المنتج النهائي في القالب

يخرج تيار الصهر المدمج متعدد الطبقات من كتلة التغذية ويدخل قالب التشكيل. تجبر الهندسة الداخلية للقالب المادة على اتخاذ شكلها النهائي، مثل فيلم رقيق، أو صفيحة، أو أنبوب.

عندما تمر المادة عبر القالب، يتم ضغط الطبقات، مما يضمن تكوين رابطة قوية بينها. ثم يتم تبريدها بسرعة لتصلب الهيكل وتثبيت الطبقات في مكانها.

الميزة الهندسية: لماذا نستخدم طبقات متعددة؟

يتم تبرير تعقيد البثق المشترك بقدرته على إنشاء مواد محسّنة للغاية تحل تحديات هندسية محددة.

إنشاء حواجز عالية الأداء

تتطلب العديد من تطبيقات التعبئة والتغليف حاجزًا للأكسجين أو الرطوبة أو المواد الكيميائية لحماية المحتويات. مواد مثل EVOH (إيثيلين فينيل الكحول) هي حواجز غازية ممتازة ولكنها غالبًا ما تكون باهظة الثمن وحساسة للرطوبة.

يسمح البثق المشترك بوضع طبقة رقيقة جدًا من EVOH بين طبقات سميكة ومقاومة للرطوبة وذات بنية قوية مثل البولي بروبيلين (PP) أو البولي إيثيلين (PE).

تحسين تكاليف المواد

يمكن للمصنعين تقليل التكاليف بشكل كبير باستخدام هيكل متعدد الطبقات. على سبيل المثال، يمكن تصميم منتج بطبقة أساسية سميكة مصنوعة من مواد معاد تدويرها أقل تكلفة.

ثم يتم تغطية هذا اللب من كلا الجانبين بطبقات رقيقة من البوليمر البكر لتوفير سطح نهائي نقي ولون وخصائص أداء مطلوبة.

الجمع بين الخصائص المتباينة

يمكن تصميم منتج واحد لوظائف متعددة. مثال شائع هو المواد المخصصة للاستخدام الخارجي، والتي قد تحتوي على ركيزة هيكلية مثل ABS (أكريلونيتريل بوتادين ستايرين) مبثوقة بشكل مشترك مع طبقة رقيقة من الأكريليك (PMMA).

يوفر ABS قوة التأثير والصلابة، بينما توفر طبقة الأكريليك العلوية مقاومة ممتازة للأشعة فوق البنفسجية ومقاومة للعوامل الجوية، مما يمنع ABS من التدهور في ضوء الشمس.

فهم المقايضات الحاسمة

البثق المشترك عملية قوية ولكنها تتطلب الكثير. يعتمد النجاح على الإدارة الدقيقة للتفاعل بين البوليمرات المختلفة تحت درجة حرارة وضغط مرتفعين.

عدم تطابق لزوجة البوليمر

يجب أن تتطابق لزوجة، أو مقاومة التدفق، لكل بوليمر منصهر بشكل وثيق. إذا تدفقت مادة واحدة بسهولة أكبر بكثير من الأخرى، يمكن للطبقة الأكثر سيولة أن تشوه الطبقة الأقل سيولة، مما يؤدي إلى سمك طبقة غير متناسق أو عيوب هيكلية.

يتطلب هذا اختيارًا دقيقًا للمواد وتحكمًا دقيقًا في درجة الحرارة لكل باثق على حدة.

الالتصاق بين الطبقات

العديد من البوليمرات المتباينة لن تلتصق ببعضها البعض بشكل طبيعي، وهي مشكلة تعرف باسم ضعف الالتصاق. إذا لم تلتصق الطبقات ببعضها البعض، يمكن أن ينفصل المنتج النهائي ويفشل تحت الضغط.

للتغلب على ذلك، غالبًا ما تكون هناك حاجة إلى "طبقة ربط". وهي طبقة وسيطة رقيقة من بوليمر لاصق متخصص مصمم للالتصاق بالطبقتين غير المتوافقتين على جانبيها.

نافذة درجة حرارة المعالجة

لكل بوليمر نطاق درجة حرارة معالجة مثالي. في البثق المشترك، يجب أن تجد نافذة درجة حرارة متداخلة حيث يمكن معالجة جميع المواد بفعالية دون أن تتدهور أي منها بسبب الحرارة الزائدة.

يمكن أن يحد هذا القيد من التركيبات الممكنة للمواد التي يمكن بثقها بنجاح.

اتخاذ الخيار الصحيح لهدفك

سيحدد المتطلب الأساسي لتطبيقك الهيكل المادي المثالي.

- إذا كان تركيزك الأساسي على تعبئة المواد الغذائية ذات الحاجز العالي: يجب أن يتضمن تصميمك طبقة حاجز أساسية (مثل EVOH أو النايلون) محمية بطبقات هيكلية (مثل PP أو PE) ومربوطة بطبقات الربط المناسبة.

- إذا كان تركيزك الأساسي على تحسين التكلفة: فإن هيكل A-B-A ثلاثي الطبقات، حيث يكون اللب "B" عبارة عن مادة معاد تدويرها أو مطحونة بتكلفة أقل وتكون الطبقات الخارجية "A" بوليمر بكر، هو النهج الأكثر فعالية.

- إذا كان تركيزك الأساسي على مقاومة الطقس للمنتجات الخارجية: يجب عليك بثق طبقة واقية رقيقة تحتوي على مثبطات الأشعة فوق البنفسجية والأصباغ فوق ركيزة اقتصادية وهيكلية أكثر.

من خلال فهم هذه المبادئ الأساسية، يمكنك الاستفادة بفعالية من البثق المشترك متعدد الطبقات لتصميم مواد ذات خصائص أداء مصممة بدقة.

جدول الملخص:

| الجانب | الخلاصة الرئيسية |

|---|---|

| الهدف الأساسي | هندسة مادة مركبة بخصائص لا يمكن لبوليمر واحد تحقيقها. |

| المكونات الأساسية | باثقات مخصصة، كتلة تغذية/قالب متعدد الفتحات، قالب تشكيل. |

| المزايا الرئيسية | حواجز عالية الأداء، تحسين تكلفة المواد، دمج خصائص متباينة. |

| اعتبارات حاسمة | مطابقة لزوجة البوليمر، الالتصاق بين الطبقات، نافذة درجة حرارة المعالجة. |

هل أنت مستعد لتصميم موادك عالية الأداء التالية؟ عملية البثق المشترك متعدد الطبقات هي المفتاح لإنشاء منتجات ذات خصائص حاجز فائقة، وتكاليف محسنة، وقوى مواد مدمجة. تتخصص KINTEK في توفير المعدات والخبرة لمعالجة البوليمرات المتقدمة، وخدمة المختبرات والمصنعين في تطوير مواد مركبة مبتكرة. دعنا نناقش كيف يمكن للبثق المشترك أن يحل تحديات المواد الخاصة بك. اتصل بخبرائنا اليوم لاستكشاف الإمكانيات!

دليل مرئي

المنتجات ذات الصلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- مناخل ومكائن اختبار معملية

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- جهاز غربلة كهرومغناطيسي ثلاثي الأبعاد

يسأل الناس أيضًا

- كيف تعمل معدات PACVD على تحسين طلاءات DLC؟ افتح الاحتكاك المنخفض ومقاومة الحرارة العالية

- ما هي الوظيفة المحددة للسلك المعدني في ترسيب البخار الكيميائي بالترشيش الساخن (HF-CVD)؟ الأدوار الرئيسية في نمو الألماس

- ما هي الآلة المستخدمة لصنع الماس المزروع في المختبر؟ اكتشف تقنيات الضغط العالي ودرجة الحرارة العالية (HPHT) وترسيب البخار الكيميائي (CVD)

- ما هو ترسيب البلازما الكيميائي بالميكروويف (MPCVD)؟ دليل لتركيب الماس عالي النقاء والمواد

- كيف يعمل مفاعل الترسيب الكيميائي للبخار بالفتيل الساخن (HFCVD)؟ دليل الخبراء لتصنيع أغشية الألماس