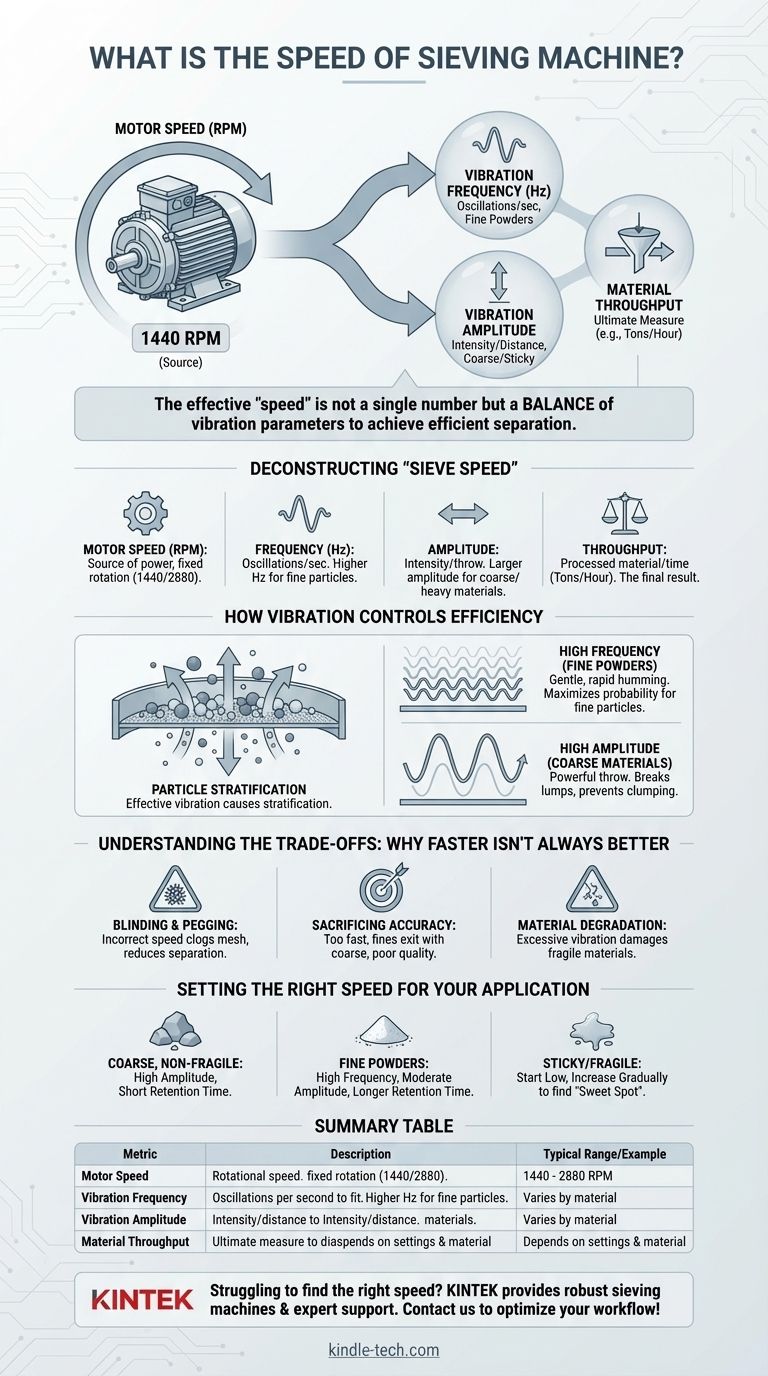

سرعة آلة الغربلة لا تُعرّف برقم واحد ولكنها دالة لعدة معايير مترابطة. الإجابة الأكثر مباشرة هي السرعة الدورانية للمحرك، والتي غالبًا ما تكون قياسية تبلغ 1440 دورة في الدقيقة (RPM). ومع ذلك، فإن سرعة المحرك هذه تخلق الاهتزاز فقط؛ "السرعة" الفعالة تقاس حقًا بإنتاجية الآلة — حجم المواد التي يمكنها فصلها بدقة بمرور الوقت.

التحدي الأساسي ليس في إيجاد إعداد "سرعة" واحد، بل في موازنة خصائص اهتزاز الآلة — ترددها وسعتها — لتحقيق الفصل الأكثر كفاءة ودقة لمادتك المحددة. الأسرع ليس دائمًا الأفضل ويمكن أن يضر بنتائجك غالبًا.

تفكيك "سرعة الغربال": المقاييس الرئيسية

لفهم سرعة آلة الغربلة حقًا، يجب أن نقسم المفهوم إلى مكوناته الأساسية. يلعب كل مكون دورًا مميزًا في الأداء النهائي.

سرعة المحرك (RPM)

تبدأ العملية بالمحرك الكهربائي. تستخدم معظم آلات الغربلة الاهتزازية محركًا قياسيًا يعمل بسرعة دورانية ثابتة، عادةً 1440 أو 2880 دورة في الدقيقة. هذا هو مصدر قوة الآلة، ولكنه ليس المتغير الذي تقوم بتعديله عادةً.

تردد الاهتزاز (هرتز)

يتم تحويل دوران المحرك إلى اهتزاز. يقيس التردد عدد المرات التي تتذبذب فيها الشاشة في الثانية. يوفر التردد الأعلى فرصًا أكبر للجسيم للعثور على فتحة في الشبكة، وهو مفيد بشكل خاص لفصل المساحيق الدقيقة جدًا.

سعة الاهتزاز

السعة هي شدة الاهتزاز — المسافة التي تقطعها الشاشة أثناء كل تذبذب. تمنح السعة الأكبر طاقة أكبر، وهو أمر ضروري لتحريك المواد الأثقل أو الأكثر خشونة أو الأكثر لزوجة عبر الشاشة ومنع التكتل.

إنتاجية المواد (طن/ساعة)

هذا هو المقياس الأقصى "للسرعة" في السياق الصناعي. يحدد كمية المواد التي تتم معالجتها بنجاح لكل وحدة زمنية (على سبيل المثال، كيلوغرامات في الساعة أو أطنان في الساعة). الإنتاجية هي نتيجة الضبط الصحيح للتردد والسعة ومعدل تغذية المواد.

كيف تتحكم معلمات الاهتزاز في كفاءة الغربلة

الهدف من الغربلة هو فصل الجسيمات حسب الحجم. يتم ضبط إعدادات الآلة لتحسين هذه العملية الفيزيائية.

الهدف: تقسيم الجسيمات

يسبب الاهتزاز الفعال ظاهرة تسمى التقسيم الطبقي. تعمل الحركة على تحريك طبقة المواد، مما يتسبب في ارتفاع الجسيمات الأكبر إلى الأعلى بينما تغوص الجسيمات الأصغر نحو شبكة الشاشة، حيث تتاح لها فرصة المرور.

دور التردد للمساحيق الدقيقة

يخلق التردد العالي مع السعة المنخفضة حركة "طنين" لطيفة وسريعة. هذا مثالي للمساحيق الدقيقة والجافة. يزيد العدد الكبير من الاهتزازات الصغيرة من احتمالية أن تصادف الجسيمات الدقيقة فتحة في الشبكة قبل أن تتحرك طبقة المواد.

دور السعة للمواد الخشنة

تخلق السعة العالية "رمية" أكثر قوة وأطول. هذا أمر بالغ الأهمية للمواد الثقيلة أو الرطبة أو الخشنة. تعمل الحركة القوية على تكسير الكتل، وتمنع المواد اللزجة من الالتصاق بالشاشة، وتدفع الجسيمات الأكبر حجمًا إلى الأمام بفعالية لتنظيف الشاشة لمزيد من المواد.

تعديل وقت الاحتفاظ

تسمح بعض الغرابيل المتقدمة بتعديل زاوية الاهتزاز. يتحكم هذا في مدى سرعة انتقال المواد من مركز الشاشة إلى محيطها. يزيد وقت الاحتفاظ الأطول (السفر الأبطأ) من الدقة ولكنه يقلل من الإنتاجية، بينما يفعل الوقت الأقصر العكس.

فهم المقايضات: لماذا الأسرع ليس دائمًا الأفضل

يعد زيادة إعدادات السرعة خطأً شائعًا يؤدي دائمًا تقريبًا إلى نتائج سيئة. المفتاح هو إيجاد التوازن الأمثل.

خطر الانسداد والتثبيت

إذا كان الاهتزاز غير صحيح لحجم الجسيمات، يمكن أن يحدث انسداد الشاشة. الانسداد هو عندما تسد الجسيمات الدقيقة واللزجة فتحات الشبكة. يحدث التثبيت عندما تعلق الجسيمات ذات الحجم القريب في الفتحات. تقلل كلتا الحالتين بشكل كبير أو توقف عملية الفصل. يمكن أن تؤدي السرعة المفرطة إلى دفع الجسيمات إلى الشبكة، مما يزيد الأمر سوءًا.

التضحية بالدقة من أجل الإنتاجية

يؤدي تحريك المواد عبر الشاشة بسرعة كبيرة إلى عدم إعطاء الجسيمات الدقيقة وقتًا كافيًا للتقسيم الطبقي والمرور عبر الشبكة. والنتيجة هي أن جزءًا كبيرًا من "الجسيمات الدقيقة" سيخرج مع المواد "الخشنة"، مما يؤدي إلى جودة فصل رديئة وهدر المنتج.

تدهور المواد

بالنسبة للمواد الهشة أو القابلة للتفتت، مثل البلورات أو الحبوب أو بعض حبيبات المواد الكيميائية، يمكن أن يكون الاهتزاز المفرط مدمرًا. يمكن أن تؤدي الصدمات عالية الطاقة إلى تكسير الجسيمات، مما يخلق المزيد من "الجسيمات الدقيقة" مما كان موجودًا في الأصل ويغير خصائص المنتج النهائي.

ضبط السرعة الصحيحة لتطبيقك

تعتمد سرعة الآلة المثالية كليًا على خصائص المواد الخاصة بك وهدفك التشغيلي الأساسي. ابدأ دائمًا بالإعدادات الموصى بها من الشركة المصنعة لمادتك وقم بالتعديل بشكل منهجي من هناك.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية للمواد الخشنة وغير القابلة للتفتت: أعط الأولوية للسعة الأعلى ووقت الاحتفاظ الأقصر لتحريك المواد عبر الشاشة بسرعة وكفاءة.

- إذا كان تركيزك الأساسي هو الفصل عالي الدقة للمساحيق الدقيقة: ركز على تردد أعلى بسعة معتدلة ووقت احتفاظ أطول لزيادة فرص مرور كل جسيم دقيق عبر الشبكة.

- إذا كان تركيزك الأساسي هو معالجة المواد اللزجة أو الهشة: ابدأ بإعدادات سعة وتردد أقل، ثم قم بزيادتها تدريجيًا للعثور على "النقطة المثلى" التي تضمن التدفق دون التسبب في تلف المواد أو انسداد الشاشة.

في النهاية، يتم العثور على سرعة الغربلة المثلى من خلال الاختبار والتعديل المنهجي، وليس بمجرد ضبط القرص على الحد الأقصى.

جدول ملخص:

| المقياس الرئيسي | الوصف | النطاق النموذجي/المثال |

|---|---|---|

| سرعة المحرك (RPM) | السرعة الدورانية للمحرك، مصدر الاهتزاز. | 1440 - 2880 دورة في الدقيقة |

| تردد الاهتزاز (هرتز) | التذبذبات في الثانية؛ حاسمة لفصل المساحيق الدقيقة. | تختلف حسب المادة |

| سعة الاهتزاز | شدة/مسافة الاهتزاز؛ حاسمة للمواد الخشنة/اللزجة. | تختلف حسب المادة |

| إنتاجية المواد | المقياس الأقصى للسرعة (على سبيل المثال، طن/ساعة). | يعتمد على الإعدادات والمواد |

هل تواجه صعوبة في إيجاد السرعة المناسبة لعملية الغربلة الخاصة بك؟ التوازن الأمثل بين تردد الاهتزاز وسعته هو المفتاح لتحقيق إنتاجية عالية وفصل دقيق للجسيمات دون انسداد الشاشة أو تدهور المواد. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، حيث توفر آلات غربلة قوية ودعمًا خبيرًا لمساعدتك على تحسين سير عملك لأي مادة — من المساحيق الدقيقة إلى الركام الخشن. دع خبرائنا يساعدونك في زيادة كفاءتك. اتصل بـ KINTEK اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- آلة غربال هزاز معملية، غربال هزاز بالضرب

- جهاز غربلة كهرومغناطيسي ثلاثي الأبعاد

- مناخل ومكائن اختبار معملية

- مطحنة كرات مختبرية عالية الطاقة للاهتزاز مطحنة طحن نوع الخزان الواحد

- آلة طحن كروية كوكبية عالية الطاقة للخزان الأفقي للمختبر

يسأل الناس أيضًا

- ما هو استخدام هزاز الغربال الاهتزازي؟ حقق تحليلًا دقيقًا لحجم الجسيمات لمختبرك

- ما هو الدور الذي تلعبه آلة غربلة المساحيق بالاهتزاز المخبرية في سير عمل معالجة مسحوق LiFePO4؟ ضمان جودة الدفعة

- ما هو هزاز الغرابيل الاهتزازي؟ حقق تحليلًا دقيقًا وقابلًا للتكرار لحجم الجسيمات

- ما هي وظيفة هزاز الغربال الاهتزازي؟ تحقيق تحليل دقيق لحجم الجسيمات

- ما هو مبدأ عمل هزاز المناخل الاهتزازي؟ تحقيق تحليل دقيق لحجم الجسيمات