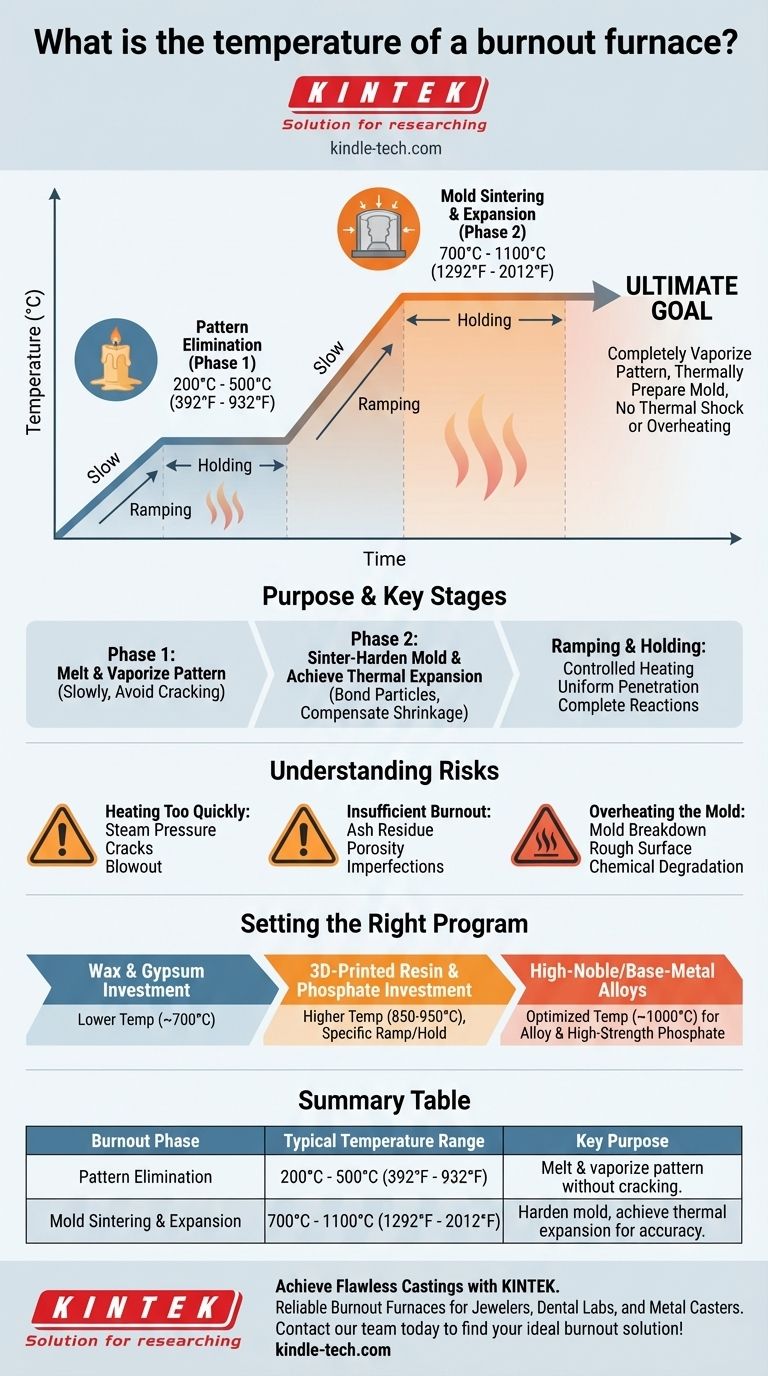

إن درجة حرارة التشغيل لفرن الحرق ليست قيمة واحدة بل هي دورة يتم التحكم فيها بعناية وذات مراحل متعددة. في حين أن بعض الأفران عالية الحرارة يمكن أن تصل إلى 1800 درجة مئوية، فإن عملية الحرق النموذجية للصب تتراوح من حد أدنى يبلغ 200 درجة مئوية (392 درجة فهرنهايت) إلى حد أقصى يبلغ 1100 درجة مئوية (2012 درجة فهرنهايت). يتم تحديد درجات الحرارة الدقيقة بالكامل من خلال مادة النموذج والقالب الاستثماري المستخدم.

إن ملف تعريف درجة حرارة فرن الحرق هو وسيلة لتحقيق غاية. الهدف النهائي هو تبخير النموذج بالكامل (مثل الشمع أو الراتنج) وإعداد القالب الاستثماري حرارياً للصب، كل ذلك دون التسبب في أضرار ناتجة عن الصدمة الحرارية أو السخونة الزائدة.

الغرض من دورة الحرق

الحرق ليس مجرد عملية تسخين بسيطة ولكنه برنامج حراري متعدد المراحل. لكل مرحلة غرض مميز في إعداد القالب لإدخال المعدن المنصهر.

المرحلة الأولى: إزالة النموذج

تم تصميم المرحلة الأولية ذات درجة الحرارة المنخفضة لإذابة وتبخير النموذج. بالنسبة للنماذج الشمعية التقليدية، يحدث هذا عند درجة حرارة منخفضة نسبياً، غالباً ما تكون بين 200 درجة مئوية و 500 درجة مئوية.

يجب أن تكون هذه المرحلة بطيئة بما يكفي للسماح للمادة بالتميع والجريان أو التبخر من القالب دون توليد ضغط قد يتسبب في تشقق الاستثمار.

المرحلة الثانية: تكليس القالب وتمدده

بعد إزالة النموذج، يتم رفع درجة الحرارة إلى النقطة النهائية الأعلى المحددة، والتي تتراوح عادة بين 700 درجة مئوية و 1100 درجة مئوية. لهذه المرحلة وظيفتان حاسمتان.

أولاً، تقوم بتكليس القالب الاستثماري. تقوم هذه العملية بتسخين الجسيمات الحرارية في الاستثمار، مما يتسبب في ترابطها وزيادة قوة القالب بشكل كبير لتحمل ضغوط الصب.

ثانياً، تقوم بتوصيل القالب إلى تمدد حراري محدد ومحسوب. يتم تصميم هذا التمدد للتعويض عن انكماش سبيكة المعدن أثناء تبريدها، مما يضمن أن تكون القطعة المصبوبة النهائية دقيقة من الناحية الأبعاد.

الدور الحاسم للتسريع والتثبيت

لا يقفز الفرن إلى درجة حرارته النهائية. يتم التحكم بدقة في معدل زيادة درجة الحرارة، أو "التسريع" (ramping).

يتم أيضاً تثبيت المراحل المختلفة عند درجة حرارة محددة لمدة زمنية محددة، والمعروفة باسم "التثبيت" (holding) أو "النقع الحراري". يضمن هذا تغلغل الحرارة في القالب بأكمله بشكل موحد وأن جميع التفاعلات الكيميائية والفيزيائية (مثل تبخير الكربون المتبقي) قد اكتملت.

فهم المفاضلات والمخاطر

يتطلب تحقيق الصب المثالي موازنة بين درجة الحرارة والوقت وخصائص المادة. يؤدي الانحراف عن دورة الحرق المثالية إلى مخاطر كبيرة.

التسخين بسرعة كبيرة

يعد تسريع درجة الحرارة بسرعة كبيرة سبباً شائعاً للفشل. يمكن أن يولد بخاراً من الرطوبة المتبقية داخل الاستثمار، مما يخلق ضغطاً داخلياً يؤدي إلى تشققات أو انفجار كامل للقالب.

الحرق غير الكافي

إذا كانت درجة الحرارة القصوى منخفضة جداً أو كان وقت التثبيت قصيراً جداً، فلن يتم إزالة مادة النموذج بالكامل. وهذا يترك رماداً أو بقايا كربونية، مما سيؤدي إلى مسامية وعيوب سطحية وصب غير مكتمل.

السخونة الزائدة للقالب

إن تجاوز درجة الحرارة الموصى بها لمادة الاستثمار الخاصة بك يمثل ضرراً لا يقل أهمية. يمكن أن تتسبب السخونة الزائدة في تحلل الاستثمار، مما يؤدي إلى سطح خشن وغير قابل للاستخدام على الصب النهائي. كمبدأ أساسي، يجب عليك تسخين المادة دون التسبب في تدهورها الكيميائي أو انصهارها.

تحديد برنامج الحرق الصحيح

لتحديد إعدادات الفرن الخاص بك، يجب أن تبدأ بموادك. تعليمات الشركة المصنعة لمسحوق الاستثمار ومادة النموذج الخاصة بك هي دليلك الأساسي.

- إذا كان تركيزك الأساسي هو صب الشمع القياسي باستثمار جصي: ستكون درجة حرارة الحرق النهائية في الطرف الأدنى، وعادة ما تكون حوالي 700 درجة مئوية (1292 درجة فهرنهايت)، لأن الاستثمارات القائمة على الجبس لا يمكنها تحمل درجات حرارة أعلى.

- إذا كان تركيزك الأساسي هو صب الراتنجات المطبوعة ثلاثية الأبعاد باستثمار فوسفاتي: ستحتاج إلى دورة ذات درجة حرارة عليا أعلى، غالباً ما تكون 850-950 درجة مئوية (1562-1742 درجة فهرنهايت)، وجدول محدد للتسريع/التثبيت لضمان حرق كامل وخالٍ من الرماد للراتنج.

- إذا كان تركيزك الأساسي هو صب السبائك عالية النبل أو السبائك المعدنية الأساسية: يجب تحسين درجة حرارة القالب لتناسب خصائص السبيكة، وغالباً ما يتطلب استثماراً فوسفاتياً عالي القوة ودرجة حرارة نهائية تقترب من 1000 درجة مئوية (1832 درجة فهرنهايت).

استشر دائماً صحائف البيانات الفنية للشركة المصنعة للمواد المحددة الخاصة بك لبناء برنامج الحرق الصحيح والناجح.

جدول ملخص:

| مرحلة الحرق | نطاق درجة الحرارة النموذجي | الغرض الرئيسي |

|---|---|---|

| إزالة النموذج | 200 درجة مئوية - 500 درجة مئوية (392 درجة فهرنهايت - 932 درجة فهرنهايت) | إذابة وتبخير نموذج الشمع/الراتنج دون تشقق القالب. |

| تكليس القالب وتمدده | 700 درجة مئوية - 1100 درجة مئوية (1292 درجة فهرنهايت - 2012 درجة فهرنهايت) | تقوية القالب وتحقيق التمدد الحراري للدقة الأبعاد. |

احصل على مصبوبات خالية من العيوب باستخدام فرن الحرق المناسب. إن دورة درجة الحرارة الدقيقة ضرورية لإزالة بقايا النموذج وإعداد القالب الاستثماري الخاص بك. في KINTEK، نحن متخصصون في معدات المختبرات، بما في ذلك أفران الحرق الموثوقة المصممة لتلبية الاحتياجات الدقيقة لصائغي المجوهرات ومختبرات الأسنان ومصنعي المعادن. يمكن لخبرائنا مساعدتك في اختيار الفرن المثالي للمواد المحددة الخاصة بك - سواء كنت تعمل بالشمع أو الراتنجات المطبوعة ثلاثية الأبعاد أو الجص أو الاستثمارات الفوسفاتية.

دع KINTEK توفر لك المعدات والدعم الموثوقين اللذين تحتاج إليهما للحصول على نتائج مثالية في كل مرة. اتصل بفريقنا اليوم لمناقشة تطبيقك والعثور على حل الحرق المثالي لك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- كيف تؤثر الأفران ذات درجات الحرارة العالية والبوذقات الخزفية على استقرار بطاريات الليثيوم أيون؟ إتقان التخليق الدقيق

- ما هو استخدام فرن الكوفل الكهربائي؟ تحقيق معالجة نقية وعالية الحرارة

- ما هي درجة حرارة التلدين للكوارتز؟ حقق الاستقرار الحراري الأمثل لمكوناتك

- ما هو الفرق بين فرن المختبر (Lab Oven) والفرن الصناعي (Furnace)؟ اختر الأداة المناسبة لعمليتك الحرارية

- ما هو استخدام الفرن المختبري في المختبر؟ افتح آفاق تحويل المواد لأبحاثك